点击蓝字

关注【51钢铁】

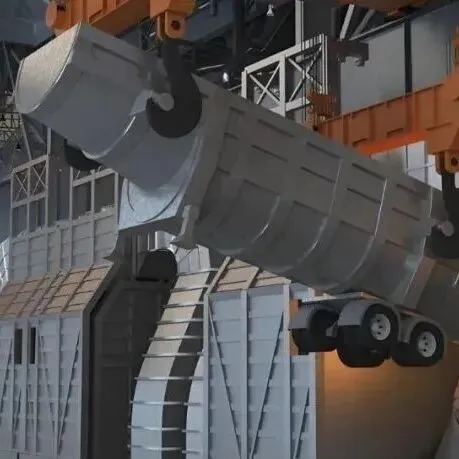

春寒料峭,乍暖还寒。2月5日早7点半,鞍钢股份鲅鱼圈分公司厚板部厂房内,却是一派热火朝天的生产场景,火红的钢板在轧机中往来穿梭,数台行车将成品钢板有条不紊地装上运输车辆……记者跟随5500厚板生产线区域长张坤在现场探寻这条传统产线从“瓶颈制约”到“效率突围”“质量提升”的“破局密码”。

“以前来到精整区域,心里就发紧。”站在剪切线冷床旁,张坤的话语道出了曾经的困境。精整能力不足曾是产线的“阿喀琉斯之踵”:钢板扎堆待处理,剪切线超负荷运转,后续工序却“等米下锅”,库存高企、交付滞后成为影响生产经营水平的顽疾。

技术突破

在引入大功率激光切割机后,该产线重构了工艺流程——为激光切割机设立独立通道,专攻高技术要求、多尺寸拼接的“硬骨头”钢板,让剪切线腾出“精力”,专注于大批量常规产品的剪切。如今,剪切线月通过量稳定在15万吨以上,历史积压清零,实现高效生产。

“钢板板形控制曾是另一块‘心病’。”张坤告诉记者,厚规格及TMCP钢板等的板形问题导致产品需要反复矫直、下线待压平,一次合格率最低时仅有70%。为此,厚板部组建了生产、技术、设备跨部门“板形专项攻关组”全力攻坚。在加热环节,构建智能自动烧钢模型;在轧制环节,制定最优道次规程;在控冷环节,建立专用半自动模型;在矫直环节,优化参数并重新建模。这场系统攻坚战成效显著:管线钢等产品板形一次合格率从72%跃升至84%,厚规格钢板待压平库存降低27%,产线流动性和产品质量大幅度提升。

破解核心难题后,厚板部组织产线人员将创新向更深层次推进。“过去轧机只管轧、剪切机只管剪,上下道工序脱节。”张坤在中央集控室指着实时看板向记者介绍说,如今,通过数智赋能建立信息共享与预警机制,剪切线产能紧张时,轧制线可柔性调整节奏,实现“轧剪协同”。同时,该产线开展的全新“四班劳动竞赛”打破“唯产量论”,聚焦工艺命中率、产品合格率等多维度指标,实现效率与质量双提升,让“多劳多得”精准落地。

夕阳西下,现场生产依旧火热,每一处都透着有序、高效与优质。张坤望着忙碌的产线感慨道:“老问题解决了还会有新挑战,但只要我们立足岗位、刻苦钻研、持续创新,就没有跨不过的坎儿。”

2025-11-26

版权声明:本文来源:鞍钢鲅鱼圈,由 #51钢铁 整理发布,版权归原作者所有。转载请注明来源;文章内容如有偏颇,敬请各位指正;如标错来源或侵权,请跟我们联系。欢迎关注微信公众号#51钢铁 ID:Steel-51,欢迎合作:19863724554。

点击“阅读原文”,查看更多精彩内容!