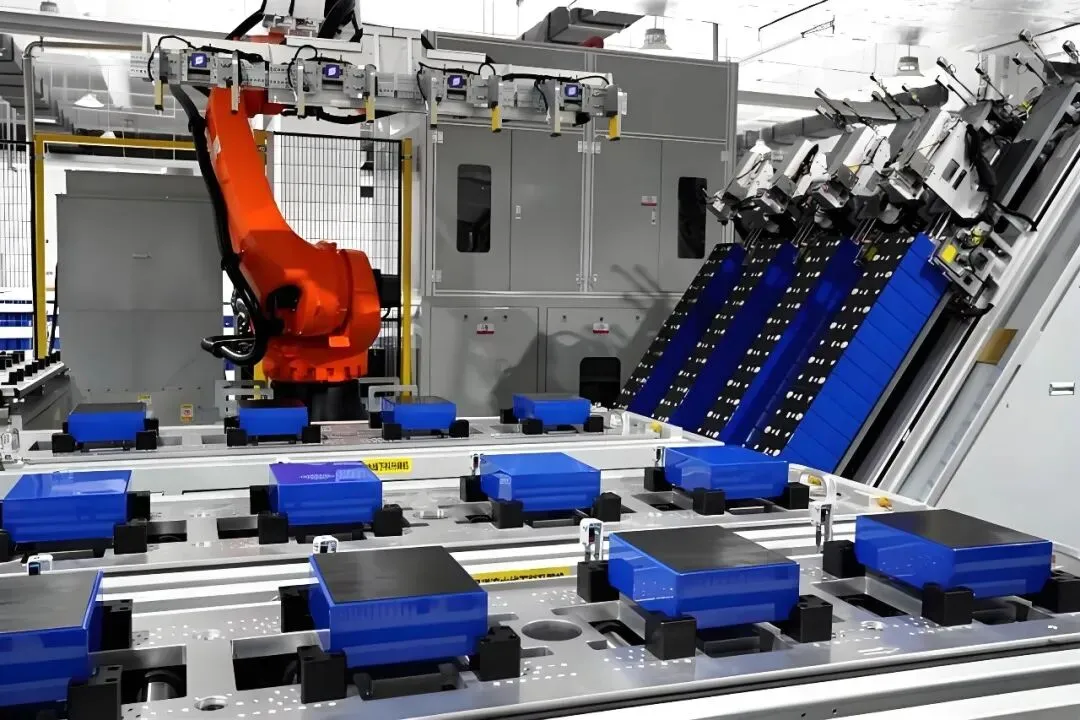

新能源自动化电池封装产线,是指将单个电芯(Cell)组装成可直接使用的电池模组(Module)或电池包(Pack)的高度自动化生产线。

核心流程是从电芯处理开始,经过多道精密装配与测试工序,最终产出合格的电池成品。

各工序都对自动化、精度和可靠性有极高要求,这正是上银导轨等精密传动部件的关键应用场景。

| 1. 电芯上料与分选 | ||

| 2. 堆叠与模组装配 | 高精度堆叠机械臂 | |

| 3. 连接与焊接 | 高精度激光焊接机 | |

| 4. 在线检测(贯穿全程) | ||

| 5. 模组入箱与总装 | 涂胶机器人 | |

| 6. 最终测试(EOL) |

产线核心要求与发展趋势

基于以上工序,现代产线追求三大核心要求:

极高的精度与一致性:这是安全的生命线,依赖于上文提到的精密运动控制、实时检测与严格工艺控制。

高度的柔性化与智能化:为适应多品种快速切换,产线需采用模块化设计和智能调度。同时,通过AI视觉检测、5G与大数据管理实现智能化。

全流程数据可追溯:生产数据(如每颗电芯参数、焊接数据、拧紧扭矩)全程采集并绑定产品码,是实现质量追溯和工艺优化的基础。

发展趋势是建设“黑灯工厂”,即在少人或无人状态下,通过高度自动化与智能化设备实现24小时连续生产。

新能源自动化生产线的传动系统

新能源电池封装生产线对运动控制的精度、速度、稳定性和洁净度要求极高,其传动系统是生产线高效可靠的核心。传动部件主要包括以下几大类,它们在产线中相互配合,共同完成精密动作。

下面我们来详细了解这些关键部件:

直线模组与滚珠丝杠

电芯堆叠:精确定位每个电芯,层叠公差常要求小于±0.1mm。

激光焊接:带动焊接头或工件进行高速、高精度的轨迹运动。

视觉检测:带动相机进行快速、稳定的扫描运动。

角色:实现高精度直线运动的核心,可视为机械臂的“手臂”。

应用:

关键要求:高定位精度(±0.01mm常见)、高重复定位精度、高刚性。

伺服电机与驱动器

角色:为所有精密运动提供动力和“大脑”,控制速度、转矩和位置。

应用:驱动直线模组、旋转台、压装轴、输送线等任何需要精确控制的轴。

关键要求:高响应性、高分辨率编码器、与上位系统(如PLC)的快速总线通信(如EtherCAT)。

精密导轨与滑块

角色:承载运动部件并确保其沿既定轨迹平稳、低摩擦、高刚性地运动。

应用:作为直线模组的基础,或直接用于各类移栽、定位、装配平台。

关键要求:高刚性以抵抗焊接等工艺的震动,高精度等级。在电芯处理等洁净度要求高的区域,可能需要带防尘设计的型号(如您之前了解的上银导轨“+U”选配)。

同步带/同步轮

物料输送:在生产线之间或工站之间快速传送电池托盘。

扫描式应用:如大面积的外观检测相机移动。

角色:实现中长距离、高速的直线传动,或轴间同步运动。

应用:

特点:速度可达2m/s以上,但绝对精度和刚性通常低于滚珠丝杠。

电动缸与伺服压机

电芯堆叠:施加恒定压力,确保电芯间接触良好。

Busbar压接:控制压接深度和力度。

Pack箱体密封测试:提供稳定的封压力。

角色:提供精确可控的压力和位移,替代传统气液压力。

应用:

关键要求:力控精度高(可达±1%),具备压力-位移双闭环控制。

AGV/AMR底盘驱动

角色:实现物料(电芯、模组、Pack)在产线间的柔性化、无人化搬运。

关键部件:伺服轮毂电机、麦克纳姆轮/差速轮、精密减速机。

选型核心考量与趋势

为电池产线选择传动部件,除了基本的精度和速度,还需特别关注:

洁净度与防尘:电芯处理区需防止金属粉尘污染,部件常需特殊涂层、防尘密封(如IP54以上)或无尘润滑脂。

可靠性与寿命:产线要求24小时连续运行,MTBF(平均无故障时间)是关键指标。

智能化集成:部件需支持状态监测(如温度、振动)和预测性维护。

能效:伺服系统的能效比日益重要,有助于降低生产能耗。

趋势是采用一体化的机电执行器(将电机、驱动器、编码器、控制器集成),以及通过数字孪生对传动系统进行仿真和优化。

如果需要咨询传动部件的相关问题,欢迎联系深圳市玖亿精工科技有限公司

联系电话:13760261290,13713923262

地址:深圳市龙岗区龙岗街道新生路91号龙鸿源D栋

网址:www.asymotion.com

公众号: