5000t/d生产线的生产操作优化措施

摘 要:西南水泥5 000 t/d新型干法水泥熟料生产线熟料中碱含量偏高,后期强度增进率较小,熟料28 d强度偏低,经过对原材料替代、烧成系统的参数优化和调整,运行质量有了提升,3d,28 d强度得到了很大提高。其中w(C3S)高达56.16%,28 d抗压强度达到59.6 MPa。

关键词:新型干法窑;节能;减排;工艺参数

0 前言

为秉承集团先进的管理理念,以“材料创造美好世界”的企业使命,加大新工艺、新设备、新材料的应用,大力推进节能、降耗、减排工作,我公司生产线采用先进的低阻双系列六级旋风预热器+在线喷腾式分解炉的新型干法水泥智能生产线,同时配套9MW纯低温余热发电站一座和一套装机容量为726 kWh的碲化镉玻璃幕墙光伏发电系统,其生产系统主要配置为:Φ4.8 m×72 m 回转窑,双系列六级旋风预热器,CLF220-160生料辊压机终粉磨系统;第四代新技术的中间辊破列进式篦式冷却机。开窑初期出现熟料强度偏低、碱含量偏高,发电量与同业优秀企业相比存在较大的差距。近一年多的生产优化,系统运行质量有很大的提升,生产线运行达到设计指标。

1 开窑期间的原燃料成分和熟料质量情况

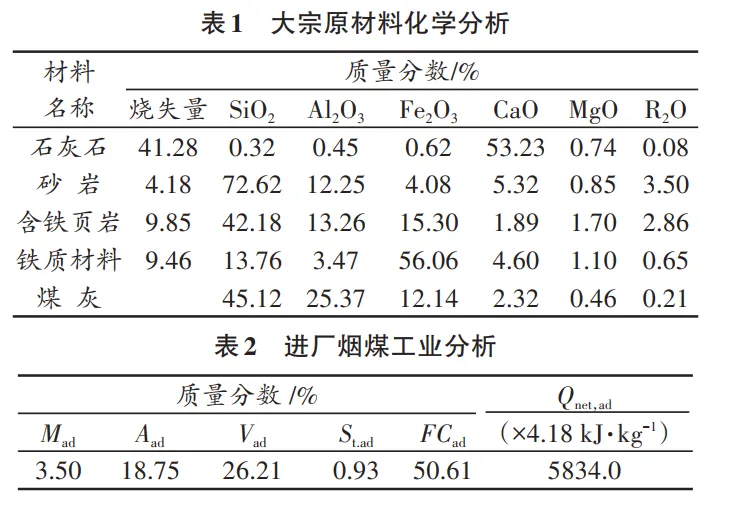

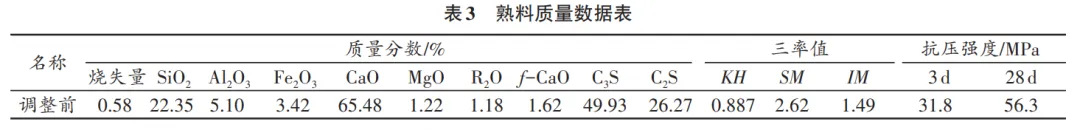

按公司原燃料内控采购标准要求,要稳定生产指标,首先要有稳定的原材料做为基础保障,才能提高运行质量;烟煤质量要保证窑内稳定的热工制度和热力强度,确保运行质量。生产配料所用的大宗原材料化学成分见表 1,进厂烟煤工业分析见表 2;近期熟料化学分析和抗压强度见表3。从表3可看出,由于熟料中碱含量偏高,后期强 度增进率较小,熟料 28 d 强度偏低。为稳定和提高出磨水泥强度,在水泥生产粉磨控制过程中,只得采取提高增加熟料料耗、提高水泥比表面积等控制措施,从而导致公司的生产成本增加、营利绩效降低。

2 采取的措施

2.1 更换原材料品种,降低熟料中的碱含量

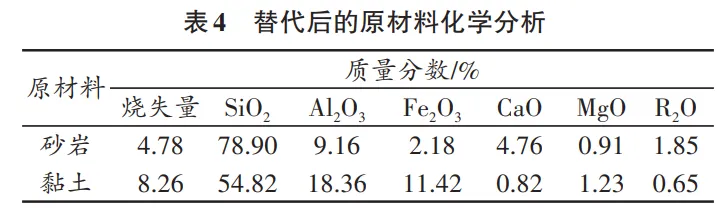

熟料中碱含量偏高会使水泥发生快凝、结块及需水量的增加;碱含量高会影响熟料质量,首先碱与硫结合生成 R2SO4固溶体,增加液相黏度,影响液相反应,使 CaO被充分吸收形成 C3S的过程困难,熟料强度下降;碱会使构筑物表面起霜反碱,影响美观,终端用户反馈较多,严重影响销售量和公司的产品品牌。对此,组织召开专题会,找出碱含量高的关键因素,经分析对比熟料中碱含量偏高的原因是由于生料配料中用原料砂岩和含铁页岩中的碱含量偏高导致,因此碱含量越高,熟料后期强度越低,特别是随熟料 KH 的提高而降低,因此为提高熟料质量,最有效措施就是降低原材料中的碱含量,经专题会讨论决定,采用低碱粘土替代含铁页岩,并根据配料化学成分增加铁质校正材料,同步寻找周边低碱砂岩进行替代使用,降低熟料中的碱含量,见表4。

2.2 调整配料方案,优化熟料三率值

要得到较高的熟料强度,生料的易烧性和熟料的三个率值是非常关键的,熟料强度主要来源于硅酸盐矿物,而 C3S 的多少对熟料强度的高低取决定性的作用。要提高熟料强度,首先需适当提高熟料KH 值和 SM 值,以此来提高熟料中硅酸盐矿物总量及 C3S 的含量,KH 确定后,确保物料的易烧性和强度,SM 过高,液相量偏少,飞沙大,不利 C3S的形成,不利于窑头温度的提升,SM 过低,则熟料中的硅酸盐矿物太少,对强度影响较大。

另外,熟料中 Al2O3和 Fe2O3的主要作用是提供一定的液相量,有利于C3S的形成;而熟料IM值代表了熟料中Al2O3和Fe2O3的相对含量,IM值越高,熟料中的 Al2O3含量越高,熟料的液相量会相对提高,但液相粘度会大大提高;反之IM值越低,Fe2O3的含量越高,则熟料的液相量会相对减少,但液相粘度会大大下降;SM因此,选择适当的IM值对熟料的煅烧尤其重要,煅烧质量的好坏又对熟料强度的高低起关键所在。

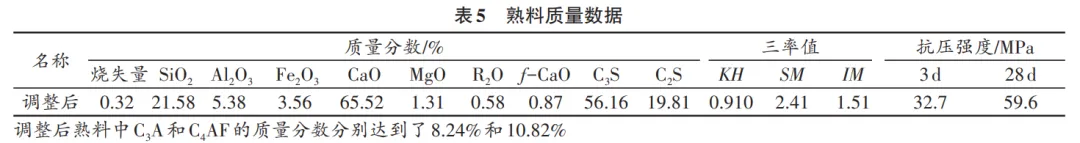

根据理论分析并结合实际情况,调整配料方案,将熟料三率值由原来的 KH=0.88±0.02,SM=2.60±0.1,IM=1.40±0.1 调整为 KH=0.910±0.02,SM=2.40±0.1,IM=1.60±0.1。调整后的熟料化学分析见表5。

2.3 优化窑尾烟室斜坡角度,减少积料

试生产期间,发现烟室斜坡积料频繁,每个班需清理烟室 3~4 次,工人劳动强度较高且安全风险较大,经停窑检修进去烟室观察发现积料较多,角度较缓,经同设计人沟通交流后将烟室斜坡重新进行浇注,角度从 48°提高至 55°,并在 C6 下料管入烟室底部留出宽900 mm,深400 mm的下料凹槽溜子,确保物料流速顺畅,积料明显降低,也降低了运行过程中清积料的安全风险,窑尾通风量将得到大幅提高,降低此处通风风速,从而使窑的烧结能力得到进一步增强,为窑的进一步提质降耗创造条件。

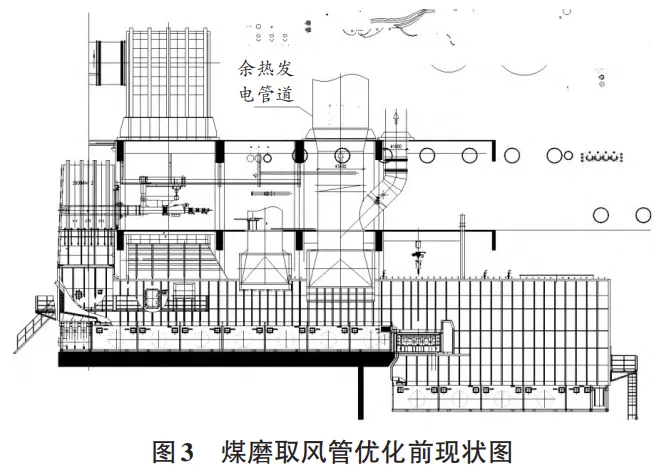

2.4 对煤磨取风口进行改造,提高发电量

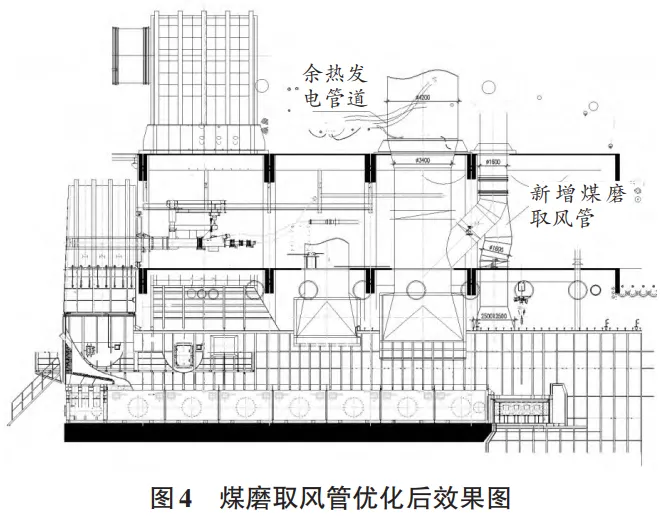

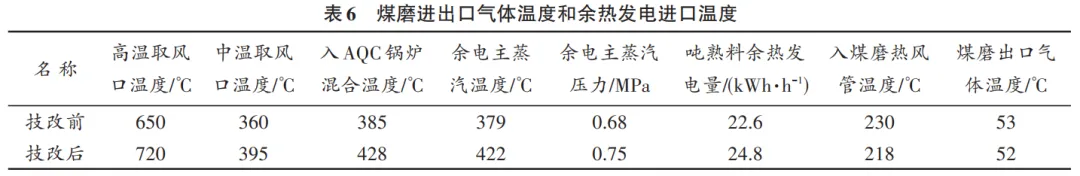

根据生产运行情况,因我公司预热器是双系列低阻六级旋风预热器,C1 出口温度本身较低,窑尾SP 炉烟气温度较低基本不发电,加之在煤磨开机时,由于煤磨热风抢风致使入窑头AQC锅炉的温度和压力降的较快,特别是中温段取风口,低的时候温度降到 350 ℃,导致发电量严重下滑,针对此情况,对原煤磨热风管从中温取风管上取热风改到直接从篦冷机本体进行取风,新制作安装一个2500 mm×2500 mm,直径Φ1 600 mm的煤磨热风取风管,减少或杜绝煤磨开机抢风,提高发电量。

煤磨热风管技改后,二次风和三次风温度有了较大的改善,在确保煤耗不增加的前提下吨熟料余热发电量在原基础上提高了2 kWh,为企业降本增效优化奠定了坚实的基础,见表6。

3 优化效果和建议

(1)通过优化后近一个多月的生产,所生产熟料的硅酸盐矿物含量和3 d,28 d强度得到了很大提高。其中w(C3S)高达 56.16%,28 d 抗压强度达到59.6 MPa。

(2)实践证明,要提高熟料强度,除关注熟料的三个率值,还要关注原材料的化学成分,特别是有害分的含量。

(3)煤磨取风管技改后,对篦冷机各风室的用风、窑头拉风、一段二段篦速的调整还有待摸索总结,还有潜力可挖。

(4)影响新型干法生产运行质量的因素是多方面,在生产过程通过长期的实践探索总结,一窑一策,解决了生产瓶颈,降低成本,提高效益。

作者:李永良 ,涂应祥,左艳学等;

单位:丽江古城西南水泥有限公司

云南西南水泥有限公司

云南省建筑材料产品质量检验研究院

资料来源于网络,如有侵权,请联系本公众号删除。