为有效提高机器人冲压生产线设计、研发和调试的效率,提高生产安全性,提出一种基于数字孪生的工业机器人冲压生产线虚拟调试方法,对冲压生产线的整体设计和虚拟仿真系统的构建进行研究,合理规划机器人上下料轨迹,设计出基于工业机器人搭载机械手的冲压生产线方案。实验结果表明,设计方案能够快速实现工业机器人冲压生产线的设计与调试,同时为复杂冲压生产线的研发提供了有效、可行的解决思路。

随着全球制造业的快速发展,冲压产业面临着日益激烈的市场竞争。为了提高产品质量、降低生产成本、缩短生产周期、满足客户多样化需求,企业需要借助智能化和数字化技术来提升自身的竞争力。

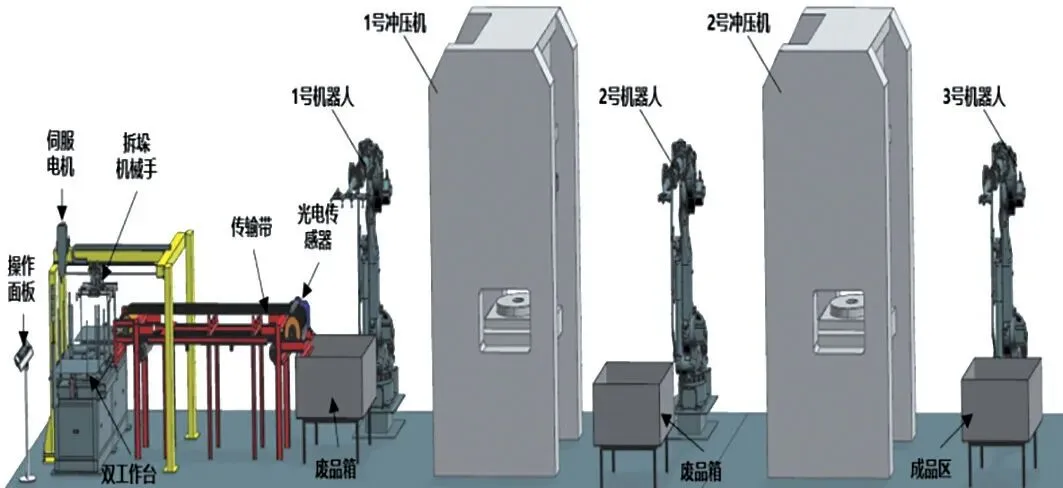

本文基于校企合作企业淮安威灵电机制造有限公司横向课题《冲压线的数智化升级改造》的研究经验,采用数字孪生技术,对冲压生产线整体设计和虚拟仿真系统构建进行研究,设计出了基于工业机器人搭载机械手的冲压自动化生产线方案,为基于数字孪生的复杂的冲压自动化生产线进行数字化样机和生产线研发提供了有效、可行的解决思路(图1)。

图1 数智化升级改造后的冲压线

数字孪生技术在冲压生产车间的实践应用

在威灵电机有限公司冲压生产车间,数字孪生技术正发挥着多方面重要作用。

⑴设备状态实时监测与故障预警方面,在冲压设备关键部位安装振动、温度、压力等各类传感器,实时采集运行数据并传输至数字孪生模型。该模型精准模拟设备运行,一旦数据异常偏离正常范围,系统即刻发出预警。

⑵生产流程优化与模拟上,生产管理人员可在虚拟环境借助数字孪生模型模拟不同生产方案。应用后,车间生产效率提高30%,能源消耗降低15%。

⑶质量控制与缺陷预测环节,在冲压生产线关键位置安装视觉检测设备和激光测量仪,采集冲压件尺寸、形状、表面质量等数据反馈到数字孪生模型。

⑷虚拟培训与操作指导层面,以往新员工培训耗时耗力且有安全风险。现在,借助数字孪生技术搭建的虚拟培训平台,新员工可在高度还原真实场景的虚拟环境中,反复练习,熟悉生产场景和应急处理流程,同时系统还提供实时操作指导和错误纠正。

工业机器人冲压生产线整体布局

工业机器人冲压生产线(图2)主要由工业机器人、冲压机、拆垛机械手、双工作台、传送带、操纵台、伺服电机、气缸、电磁阀、传感器等部件组成,采用双工作台移动、工业机器人搭载机械手输送方式。

图2 工业机器人冲压生产线示意图

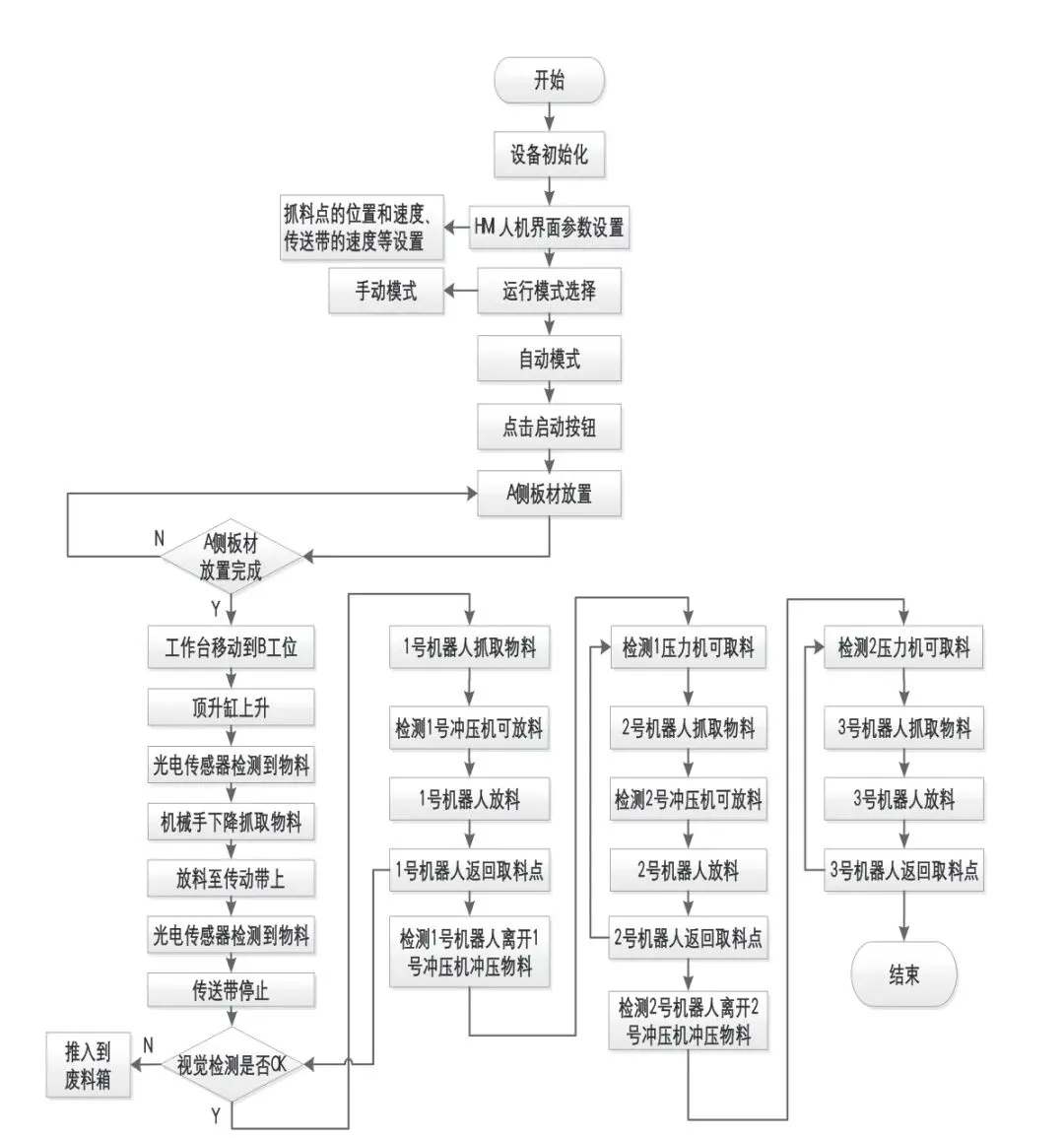

首先初始化运行状态,打开操作面板,并选择自动操作模式,点击启动,机器人运行到待抓取位,伺服电机回零点;当A 侧板材放置完成后,工作台移动到B 工位,顶升缸上升,光电传感器检测到物料后,机械手在伺服电机的带动下,下降抓取物料,放置到传送带上,传输到传送带的末端,光电传感器检测到物料后,传送带停止,完成物料视觉检测。如果物料有缺陷,将直接推入到废料箱中;如果物料检测合格,1 号机器人抓取物料,放置到工序一冲压机上冲制产品,2 号机器人检测取料信号后到1 号冲压机内取料,并放置到工序二冲压机上冲制产品,完成后给3 号机器人发出取料信号,3 号机器人检测到取料信号后到2 号冲压机内取料放置到成品箱中,完成单次生产流程,图3 为工业机器人冲压生产线工作流程。

图3 工业机器人冲压生产线工作流程

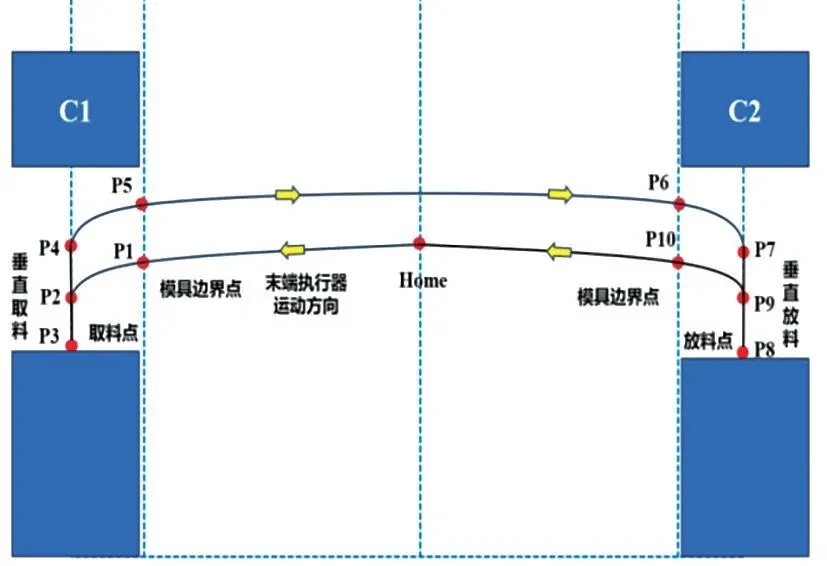

机器人上下料轨迹规划

为了避免机器人在上下料过程中与冲压设备发生碰撞,保障上下料运动轨迹连续平稳,考虑到机器人末端执行器速度和角加速度的影响,需要对机器人末端执行机构进行轨迹规划,针对特殊点设置进行标定和轨迹优化,其中2 号机器人上下料末端执行器轨迹规划基本思路如图4 所示。

图4 机器人上下料轨迹规划

初始阶段:机器人处于安装位置,初始化后机器人到达HOME 点位置。

取料阶段:轨迹为HOME →P1 →P2 →P3 →P4→P5,正常循环启动后,机器人从HOME 点运动到P1 点,到达模具边界点,当上一道工序完成后,压力机打开保持安全距离,为了避免运动不平稳,P1到P2 段规划为圆弧轨迹,末端执行器从P2 垂直走到P3 点,拾取板料停留1s,然后执行P3 点到P4 点,为了避免板料离开模腔时与下模发生干涉,此段保持垂直方向移动,经过圆弧轨迹到达P5 点。

放料阶段:轨迹为P5 →P6 →P7 →P8 →P9 →P10 →HOME。机器人从P5 点快速运动到P6 点,到达下一个工序模具临界点,此时压力机打开并保持安全距离,为了避免运动不平稳,P6 到P7 段规划为圆弧轨迹,末端执行器从P7 垂直走到P8 点,放下板料停留1s,然后执行P8 点到P9 点,此段保持垂直方向移动。经过P10 点圆弧轨迹到达HOME 点。此时压力机完成了一次冲压,机器人完成一次抓料和放料,之后循环执行。

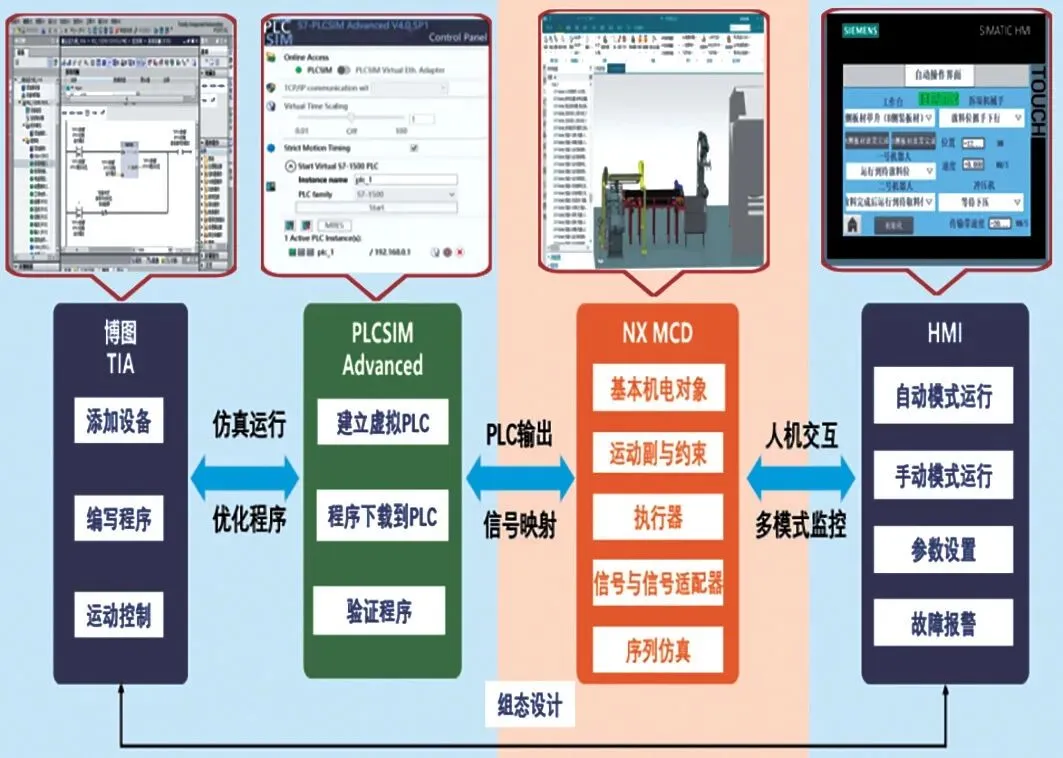

虚拟调试总体方案

工业机器人冲压生产线虚拟调试方案主要包括三个部分NX MCD、博图TIA 和PLM Advanced。首先在NX MCD 中创建生产线的数字化模型,定义基本机电对象属性;其次根据生产线的工作流程,运用博图TIA 软件进行组态设计和编写程序,并将其下载到PLC Advanced 中仿真程序,完成PLC 程序验证;通过MCD 中信号映射设置,将MCD 与PLC 进行通讯,实现速度、位置等信号控制,实现机械部分的仿真运动和机器人运行轨迹编程验证(图5)。

图5 工业机器人冲压产线虚拟调试总体方案

NX MCD 仿真环境搭建

将工业机器人冲压生产线数字化模型导入到NX MCD 模块中,并在NX MCD 中定义机电属性。本文针对生产线中物料工作台、传送工作台、冲压机、物料、机械手等设置了相应的刚体、碰撞体、对象源等属性,通过添加运动副和约束,可以给生产线三维模型设置运动方式和定义运动条件,使得生产线能够仿真真实运动效果,根据已经添加刚体和运动副的几何体运动特性,对其速度与位置控制进行设置,通过设定传感器给PLC 相应的输出信号,传感器和执行器设置在仿真过程中使用“信号适配器”和“仿真序列”命令对仿真过程进行控制。通过这两个命令能够实现信号的输入/输出模拟元件的行为。由于电磁阀、产品检测、传送带速度、工作台、三色灯、冲压机、机械手等均需要设置创建信号对象,并使用该信号对象连结到PLC 和NX MCD 中供仿真序列时使用,本文对它们分别进行了信号适配器设置。

PLC 仿真环境搭建

硬件设备组态

在博图项目添加硬件设备进行组态设计,其中包括S7-1500(CPU1515T-2 PN)PLC,扩展一个DI 16×24VDC 模块、一个V90 伺服驱动器、一个TP700 HMI、一个G120 变频器。通过PROFINET 网络PLC 分别与上位机(PC 机)及HMI 连接,向远程IO 模块、驱动装置发送指令,控制设备按程序指令执行物料传输、检测、抓取、放置、取料等任务。

编写PLC 程序和HMI 组态设计

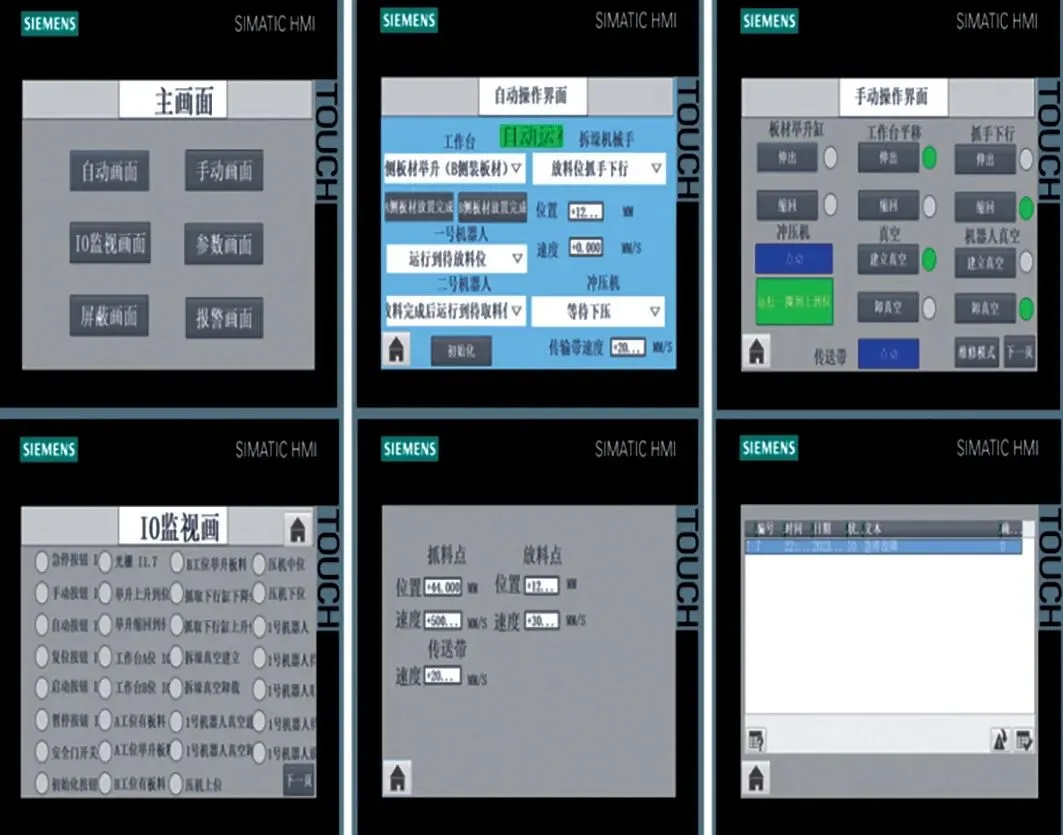

根据冲压生产线的运动控制需求和工作流程,编写PLC 程序,其中HMI 人机交互界面包括自动操作界面、手动操作界面、I/O 监视界面、参数设置界面、屏蔽界面、故障报警界面(图6)。

图6 HMI 人机交互界面

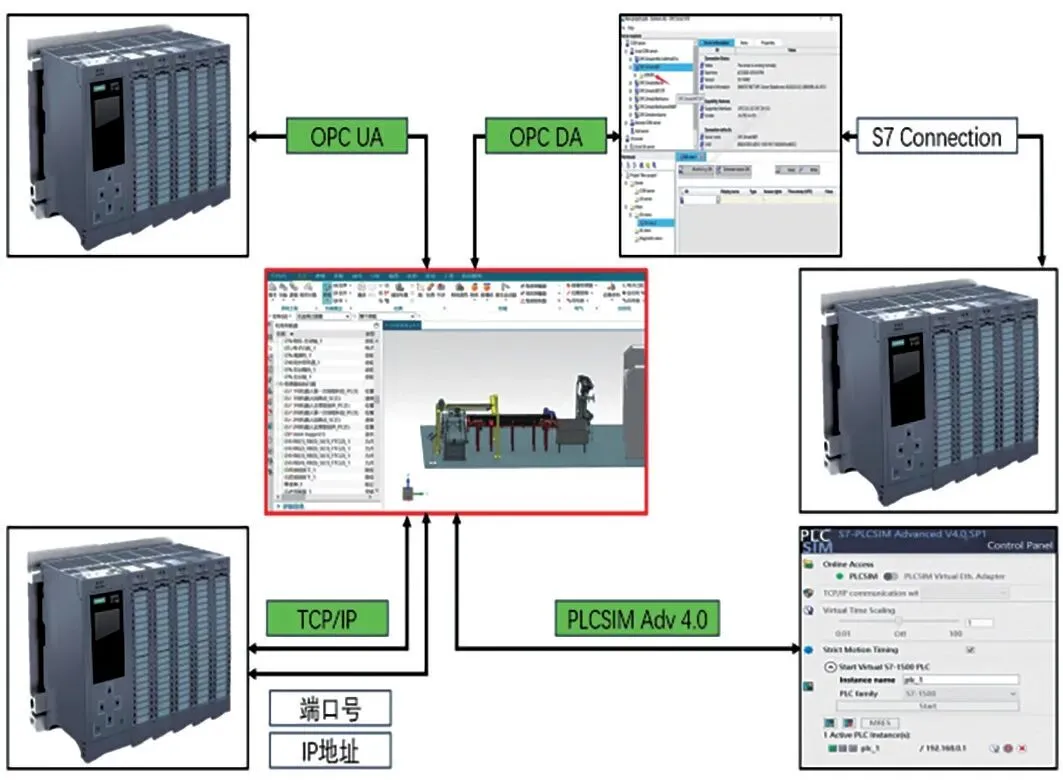

MCD-TIA 联合虚拟调试

常见的软件在环虚拟调试通信类型有OPC DA、OPC UA、TCP/IP、PLCSIM Adv。通过基于四种传输协议的虚拟仿真试验,对比分析软件在环虚拟调试仿真的试验结果,最后选择稳定性好、效率高的虚拟仿真传输协议。软件在环虚拟调试试验的模型见图7。

图7 四种不同通讯协议的MCD 虚拟仿真试验模型

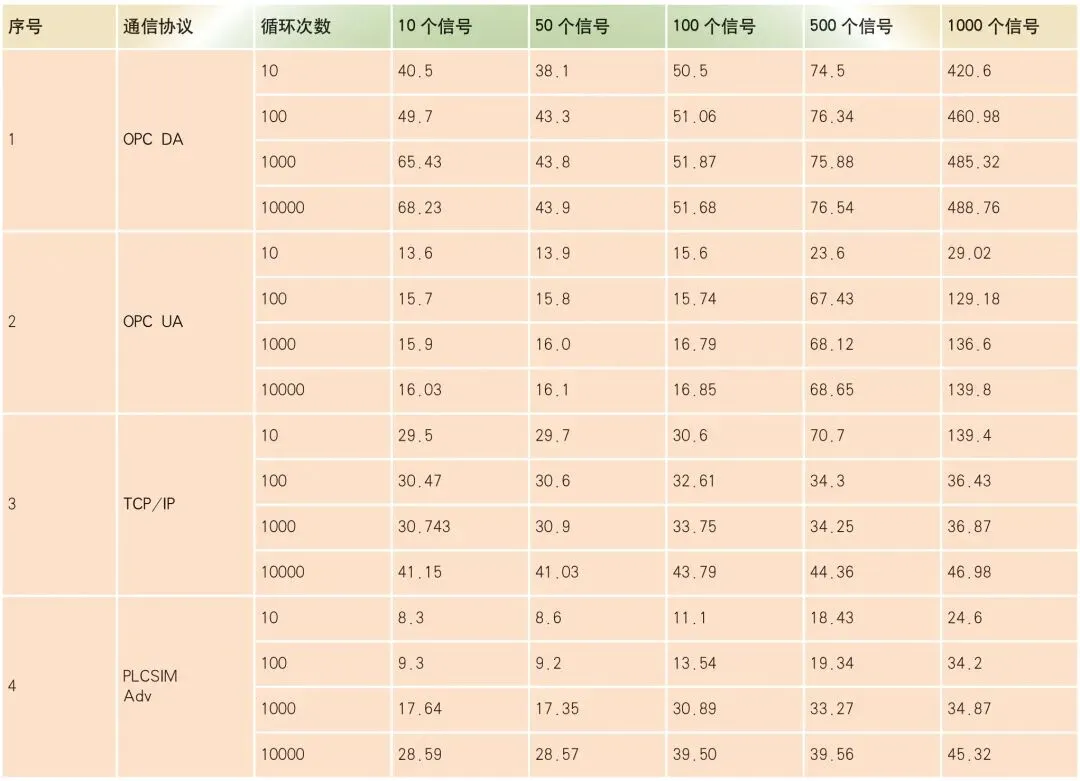

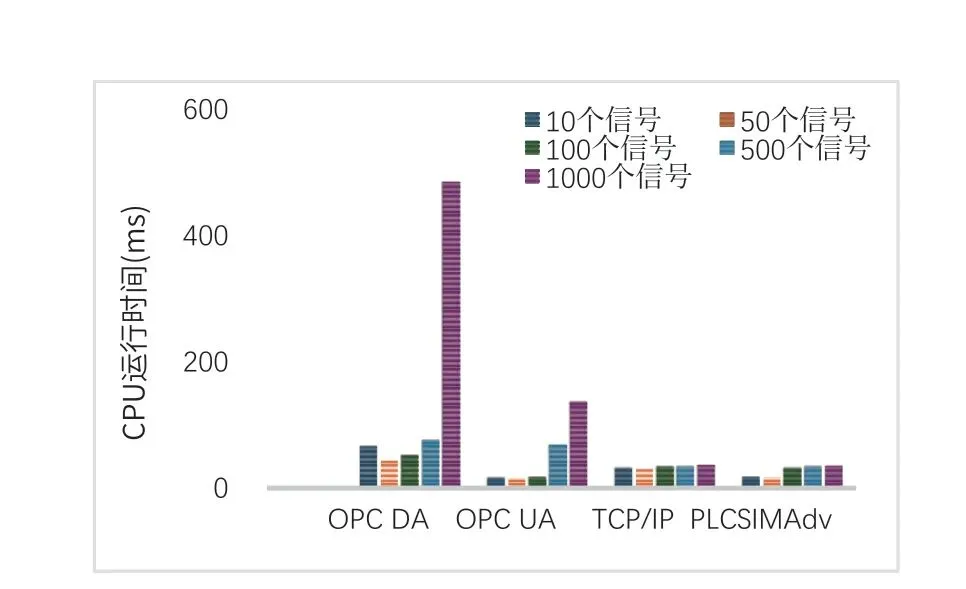

本次虚拟调试试验主要运用虚拟PLC(PLCSIM Advanced),依次对OPC DA、OPC UA、PLCSIM Adv和TCP/IP 四个通信协议的10 个信号,50 个信号,100 个信号,200 个信号,500 个信号,1000 个信号进行虚拟调试,记录和分析CPU 运行时间,试验数据如表1 所示。其中选取1000 个循环通信时间作为研究对象,统计情况如图8 所示。

表1 不同信号和通讯协议下虚拟调试过程中CPU 运行时间(ms)

图8 四种不同通信方式在1000 个循环下运行时间统计情况

通过试验数据可以发现,此冲压线在MCD 与虚拟联合通讯调试过程中,随着信号数量的增加,OPC UA 和OPC DA 两种通信方式下的通讯数据传输速度都会变慢。而PLCSIM Adv,TCP/IP 的通讯数据传输速度波动较小,且传输速度较快,其中PLCSIM Adv通讯协议下,通信速度稳定且最快。因此,在此冲压线虚拟调试时选用PLCSIM Adv 通信协议。

在NX MCD 中进行外部信号配置,选择PLCSIM Adv,添加虚拟PLC“S7-1500”,更新标记,选择列表中需要配置的PLC 变量,完成多个外部信号配置。完成上述设置后,进行信号映射配置,将MCD 信号与外部信号建立信号映射。

虚拟调试结果分析

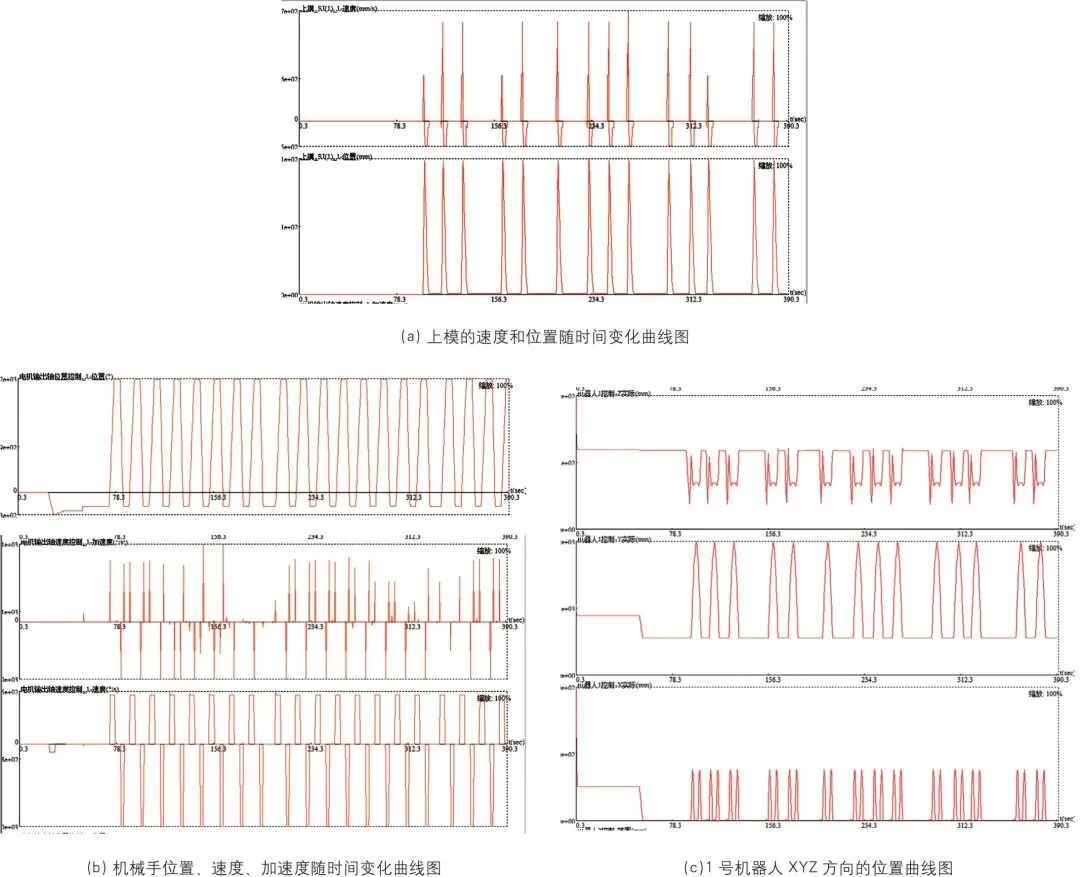

信号配置和映射完成后,通过人机界面控制,实现虚拟PLC 与NX MCD 之间进行通讯,将机器人和机械手等对象的信号添加到“运行查看器”中,观察和分析执行器的运行曲线和数据信息,点击“播放”按钮,进行初始化操作,机械手、工业机器人回到初始位置,选择自动模式,伺服电机、机器人1 号、2号的位置或速度随时间变化曲线如图9 所示。

通过查看伺服电机输出轴的加速度、速度变化曲线可以发现,机械手完成初始化后,机械手取料放料运行平稳,取料和放料时能够送达传送带。通过观察上模运动曲线和机器人的XYZ 方向位移曲线的变化,可以发现压力机与机器人上下料之间没有发生干涉,符合实际要求,验证了上下料轨迹的可行性。

图9 虚拟调试结果部分机构位置或速度随时间变化曲线

结束语

本文提出一种面向数字孪生的工业机器人冲压生产线设计与虚拟调试的方法,详细的介绍了基于工业机器人冲压生产线的整体布局,合理的规划了机器人上下料的轨迹,提出并搭建基于NX MCD +西门子TIA Portal+ PLCSIM Advanced 的工业机器人冲压生产线虚拟环境,通过不同通讯协议的试验分析,选择最佳通讯方案,利用人机界面对设备运行情况进行多模式的监控和分析,获得了冲压机、机器人、机械手、伺服电机的位置、速度等运动数据,结果表明,该虚拟调试总体方案很好的解决了传统冲压线的设计和控制问题,为基于数字孪生的复杂的冲压自动化生产线进行数字化样机和生产线研发提供了有效、可行的解决思路。

李其龙智能制造学院院长助理,讲师,主要从事智能控制技术、数字孪生、职业教育,获得江苏省职业院校教学能力比赛一等奖,江苏省微课大赛一等奖,江苏省职业院校技能大赛二等奖3 项,主持市级以上课题5 项,发表省级以上论文8 篇。

编辑:段荣荣

审核:冯 忠

近期活动

合作联系

广告宣传 活动策划

锻造 罗文会:13343131143

冲压 张旭栋:13366359271

杂志投稿

锻造 张明伦:15533608476

冲压 贾亚莉:13693165077