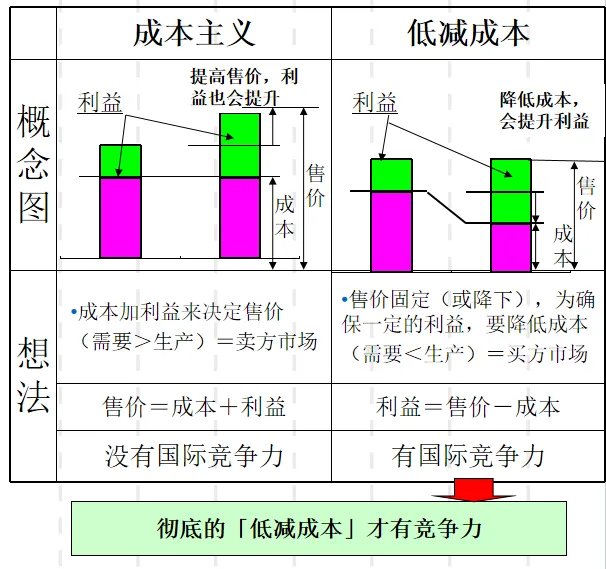

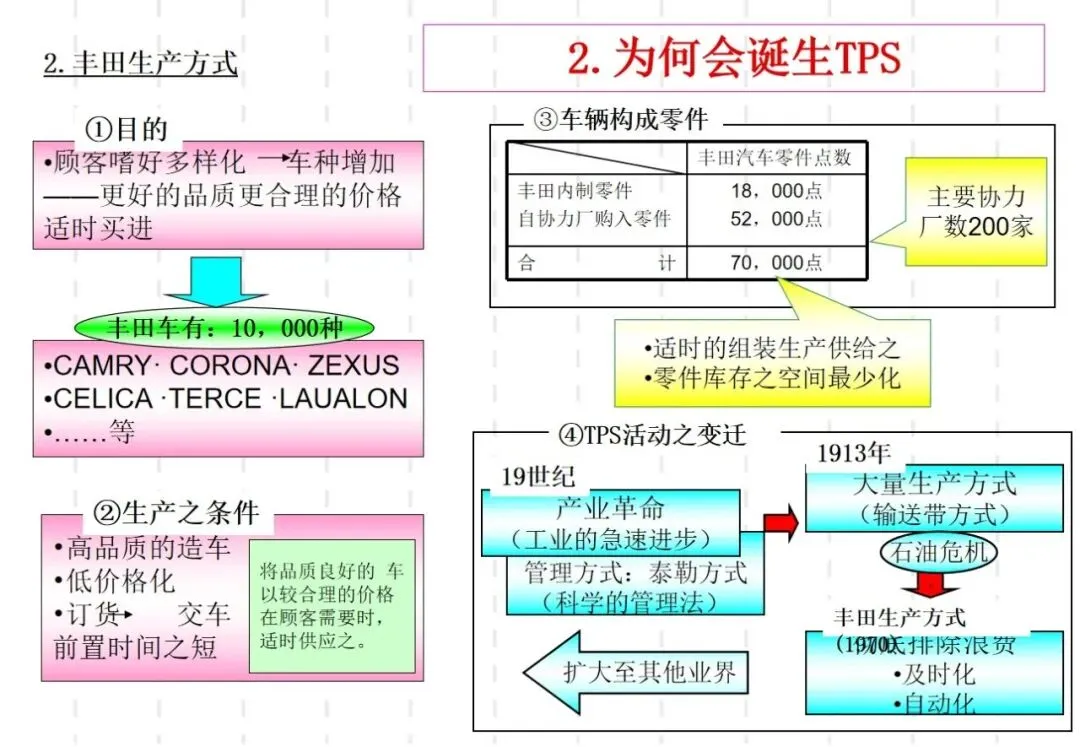

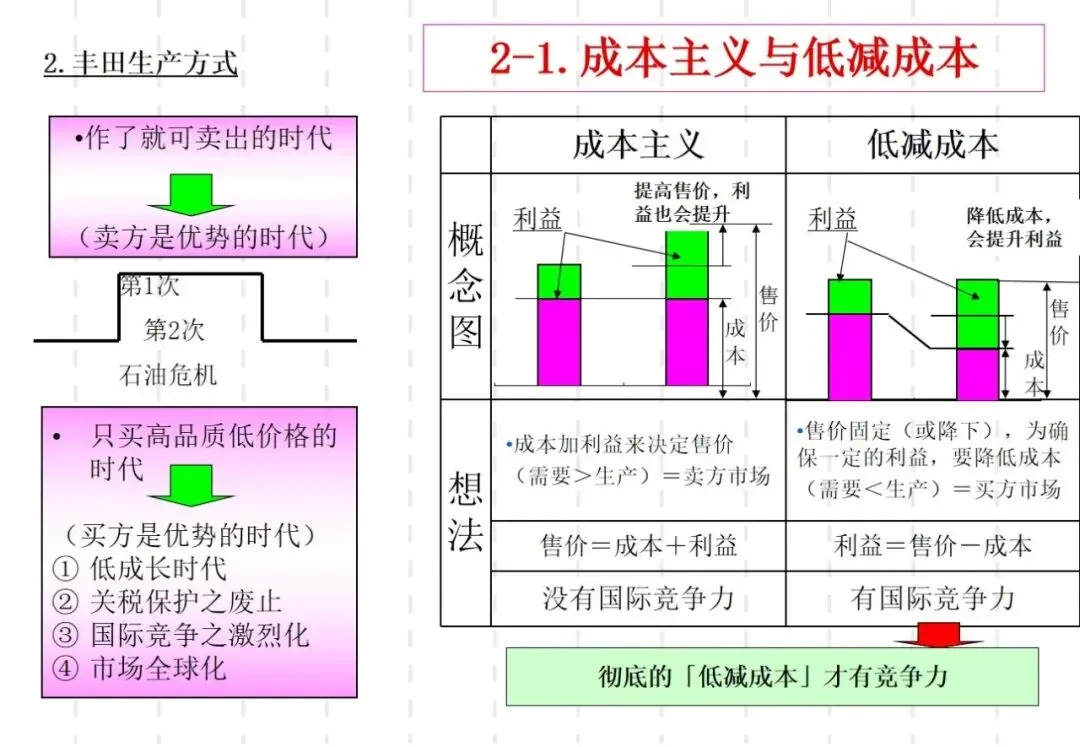

精益生产的核心是消除浪费、优化流程,生产线布置是落地这一目标的关键环节,必须围绕 “物流顺、动作省、看得懂” 三个核心,才能真正实现降本增效、灵活应变。

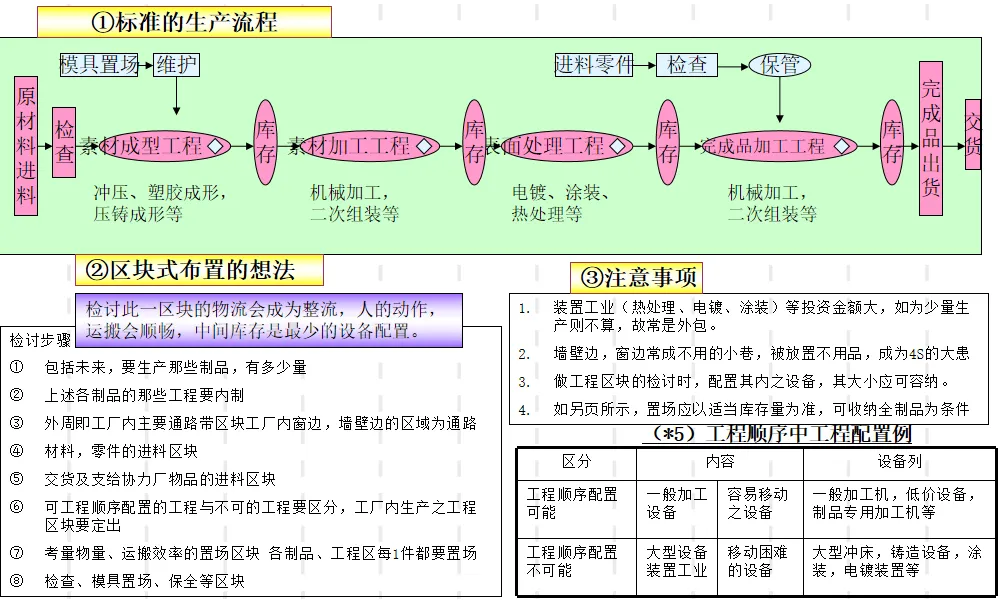

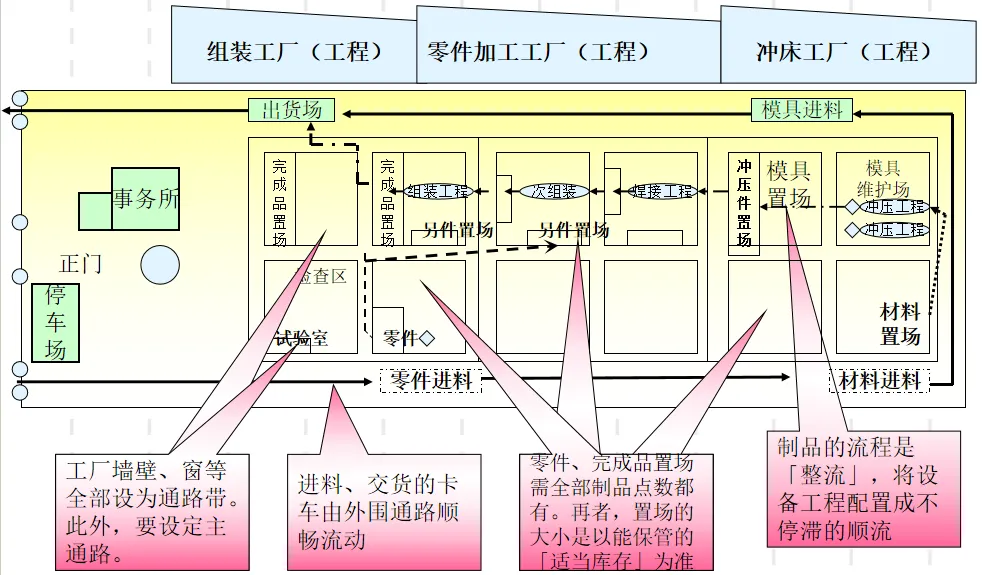

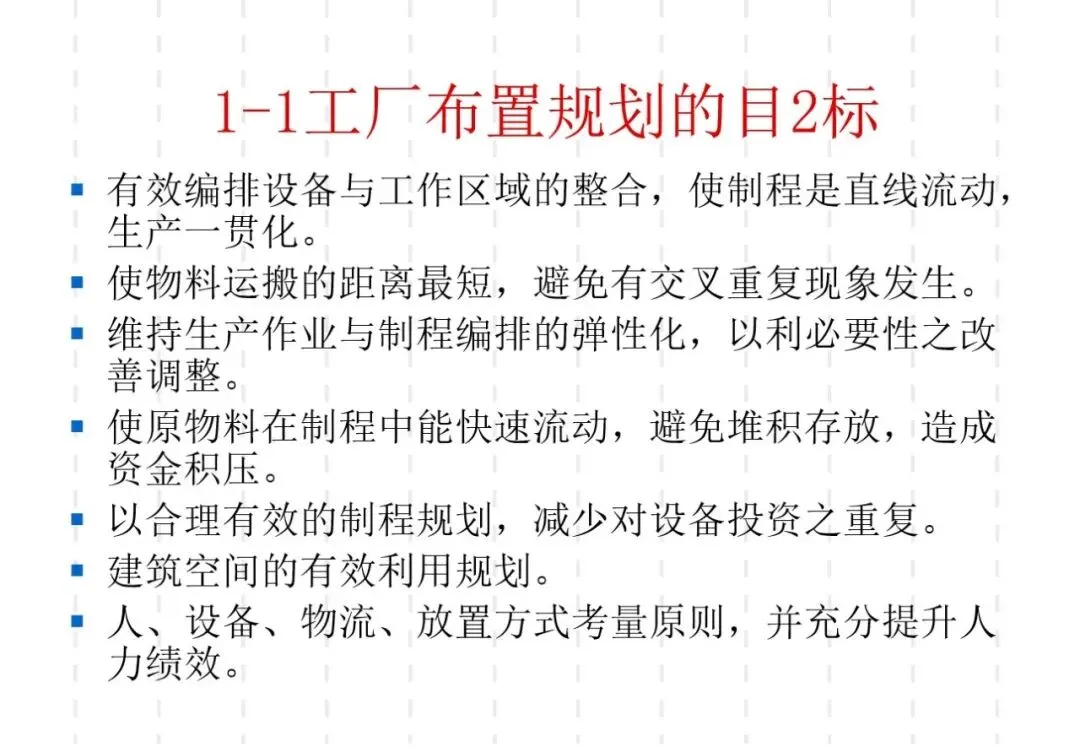

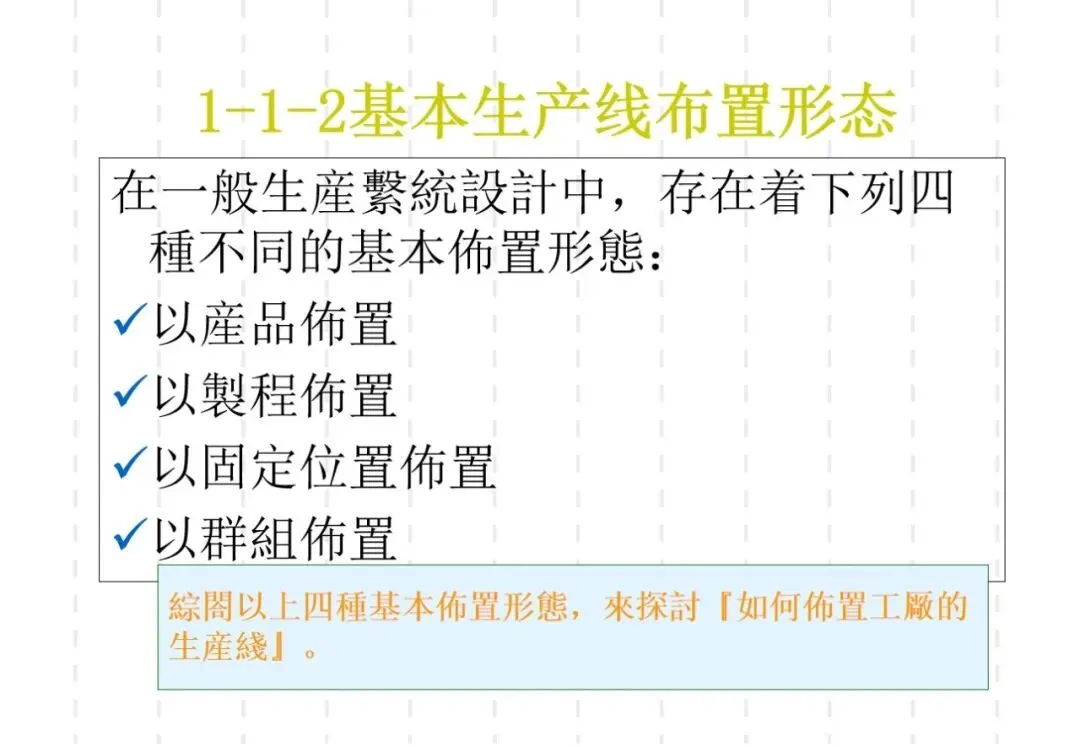

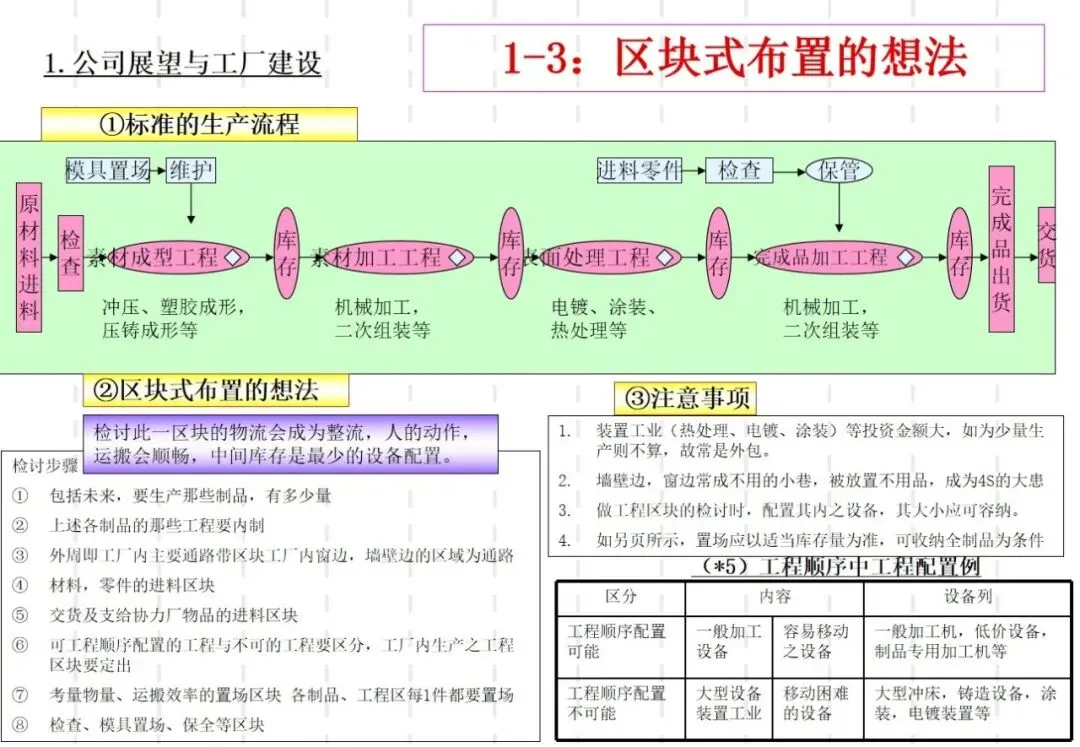

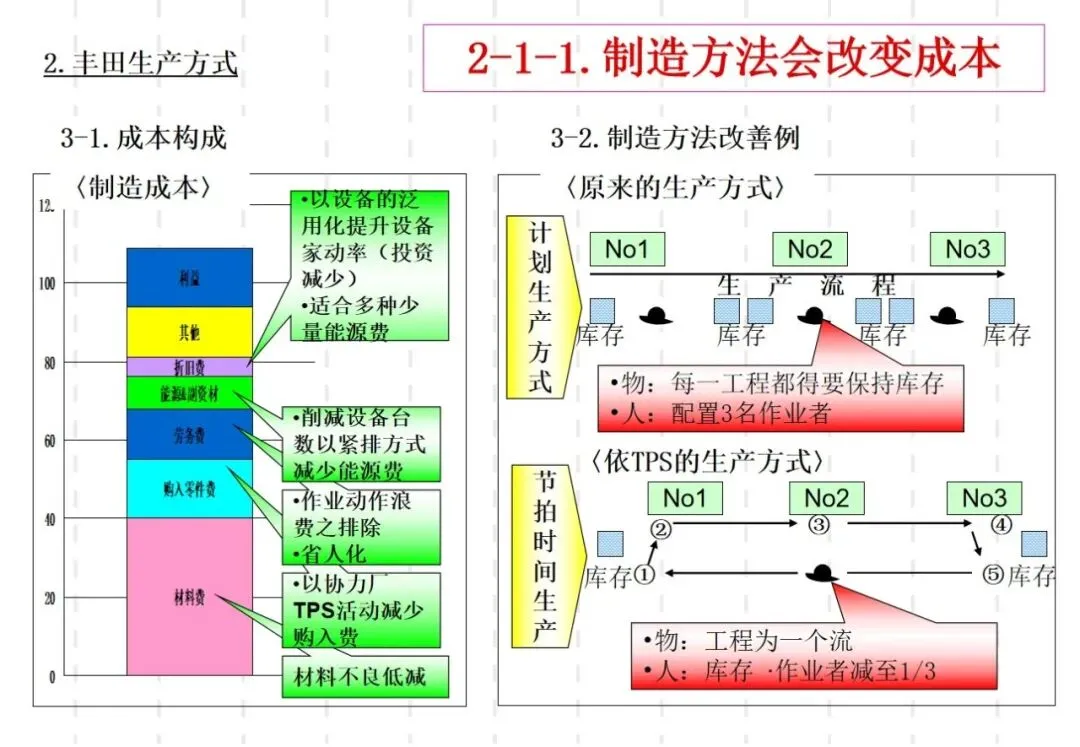

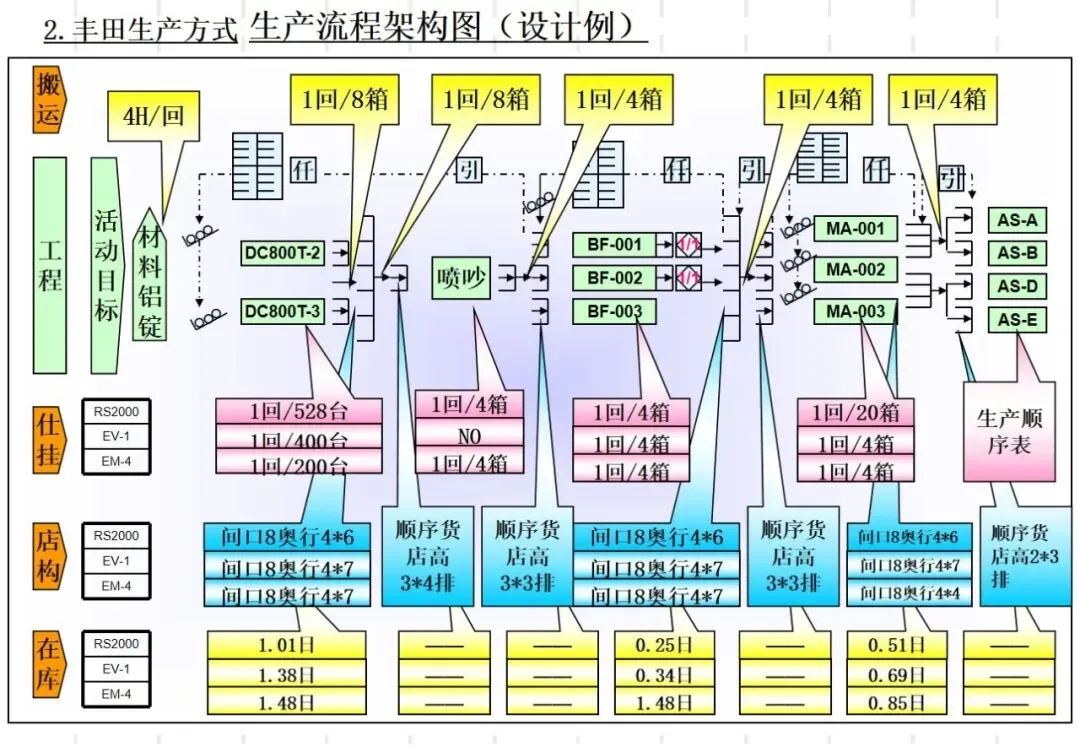

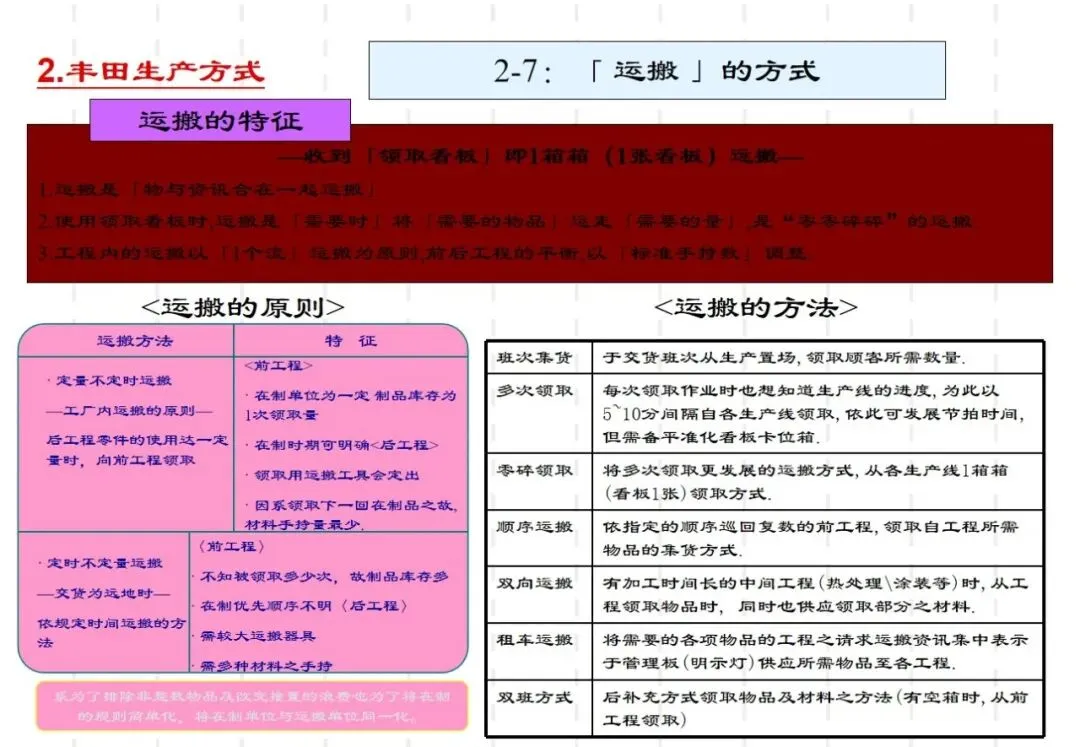

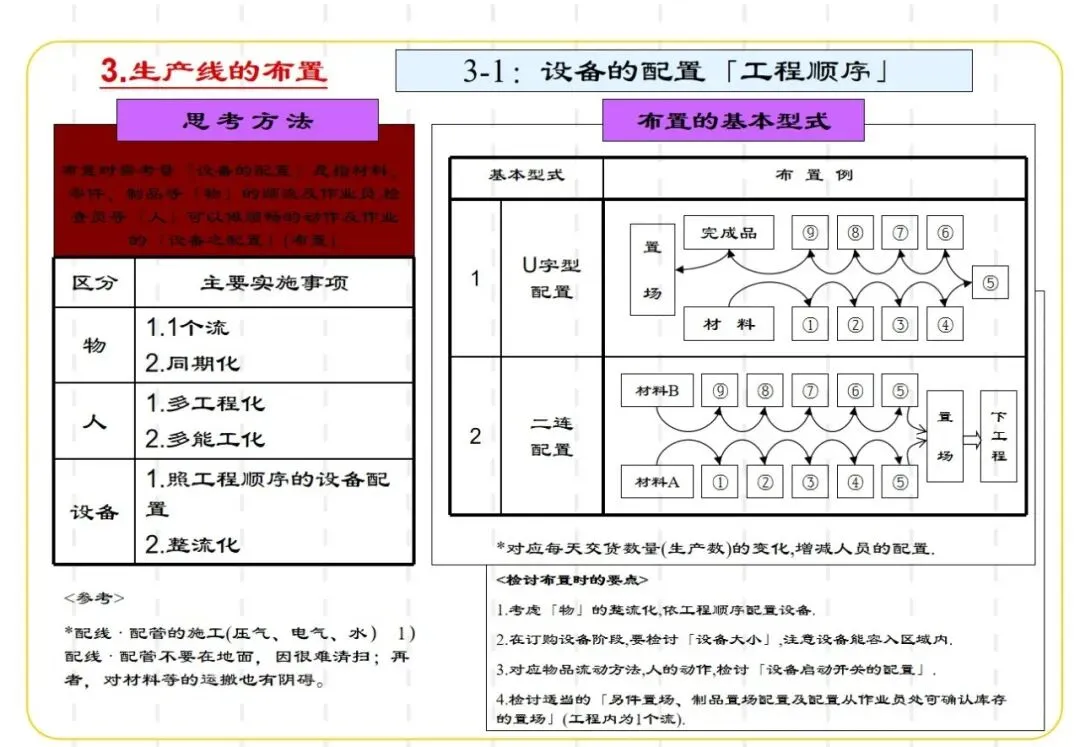

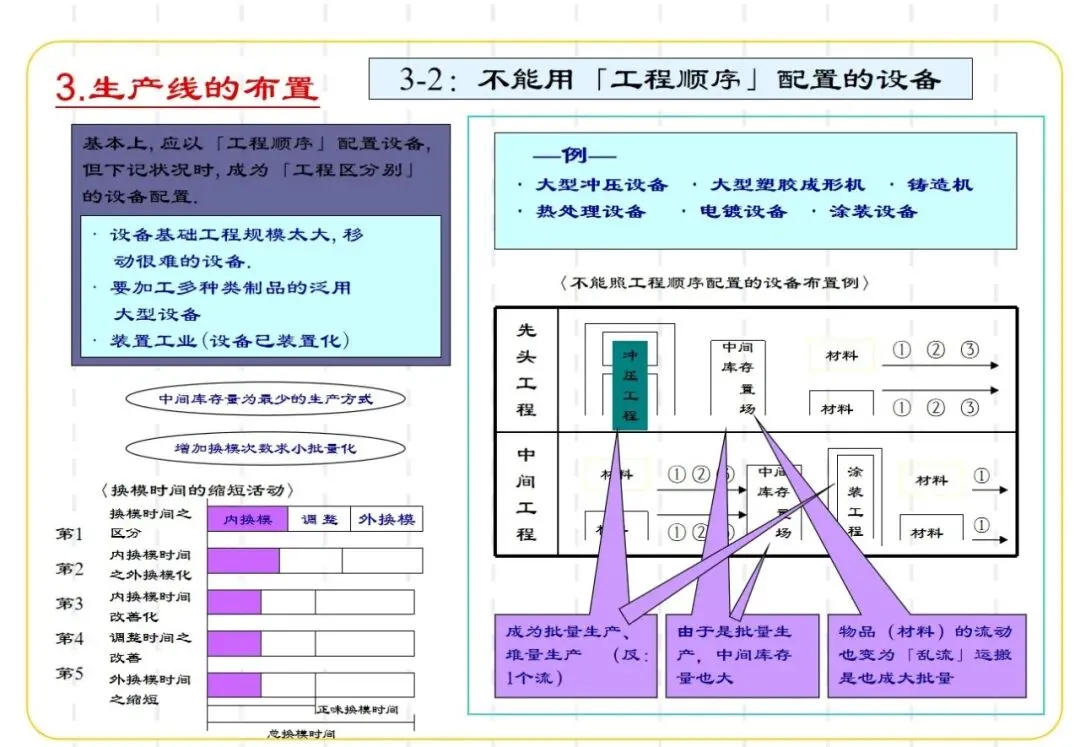

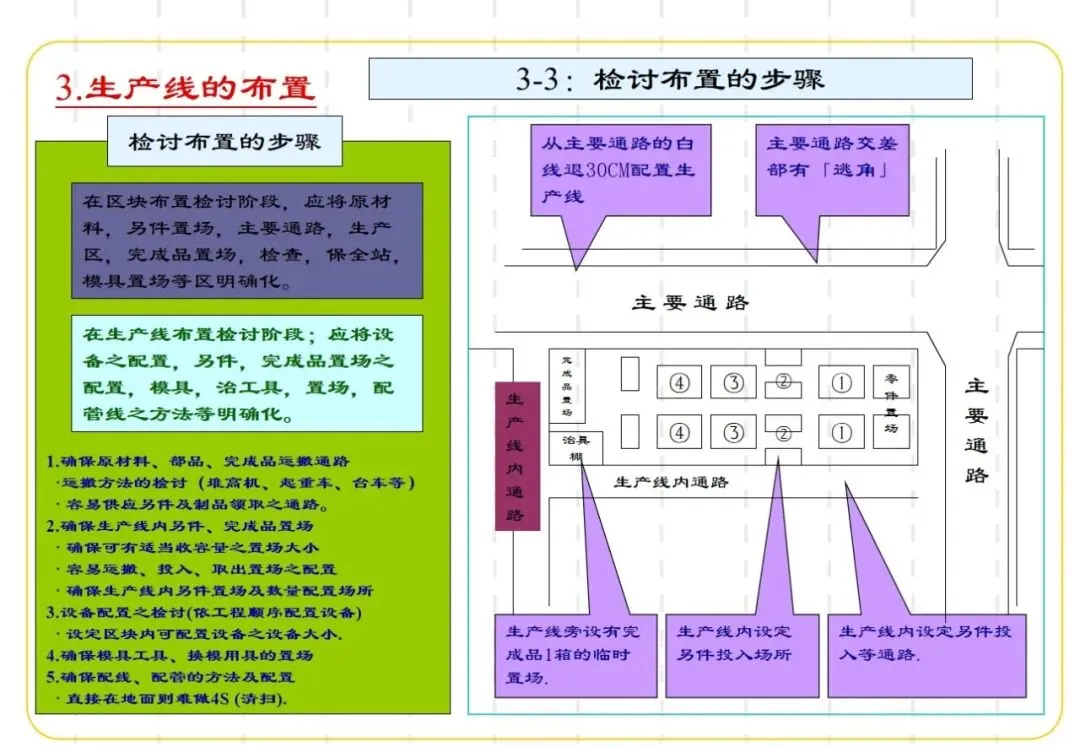

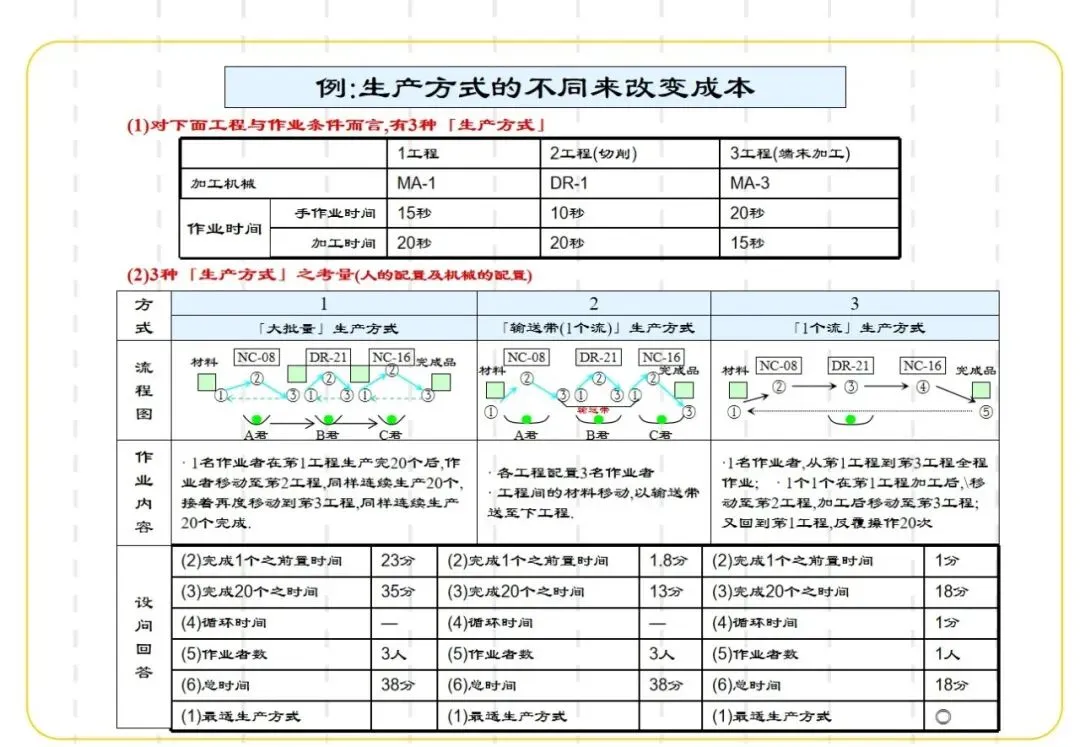

物流整流化是首要原则。实际布置时要顺着工程顺序摆设备,优先用 U 型、二连式这种紧凑布局,让原材料从投入到成品产出形成连续顺流,避免物料交叉、折返搬运。像大型冲压、涂装这类投资大、不好移动的设备,没法按顺序摆放的,就得设专门的中间库存区,通过缩短换模时间实现小批量生产,减少 “乱流” 带来的库存积压。同时要留好主通路和生产线内通道,宽度得够运搬工具通行,尽量让物料搬运距离最短。

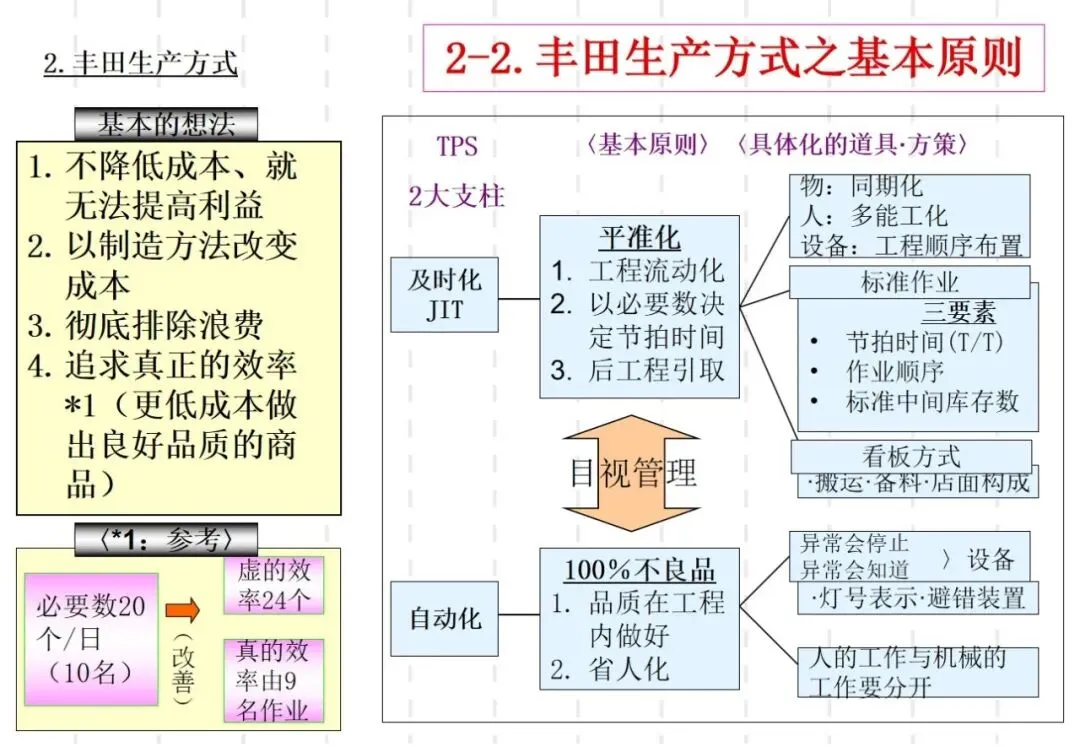

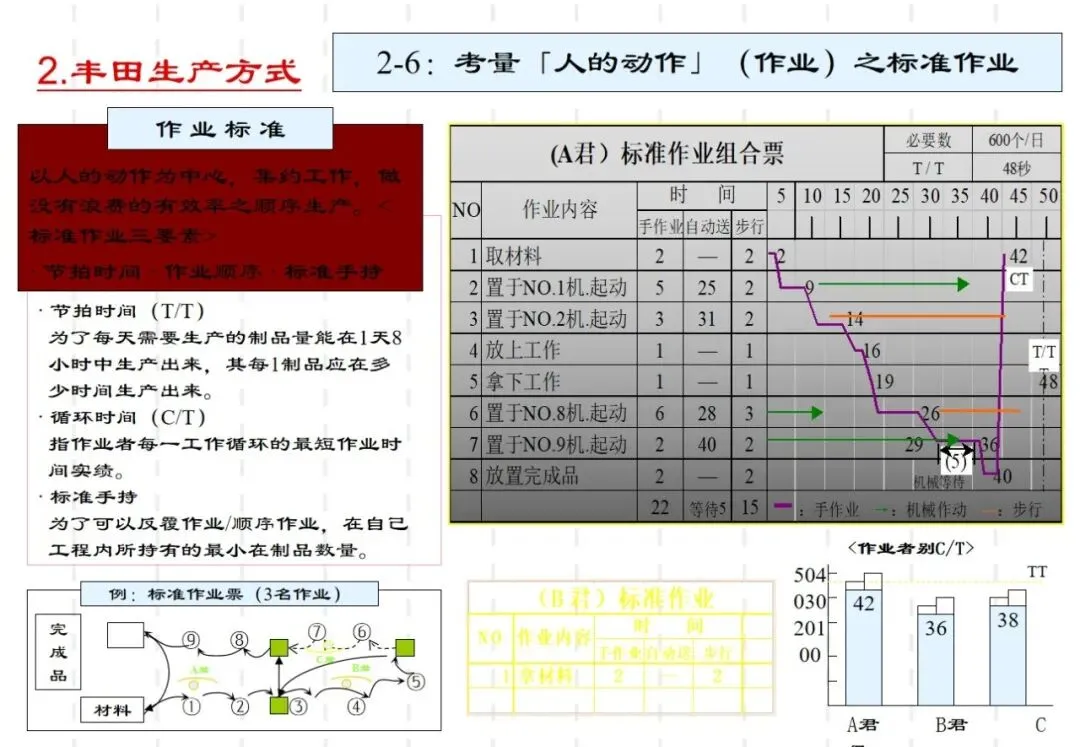

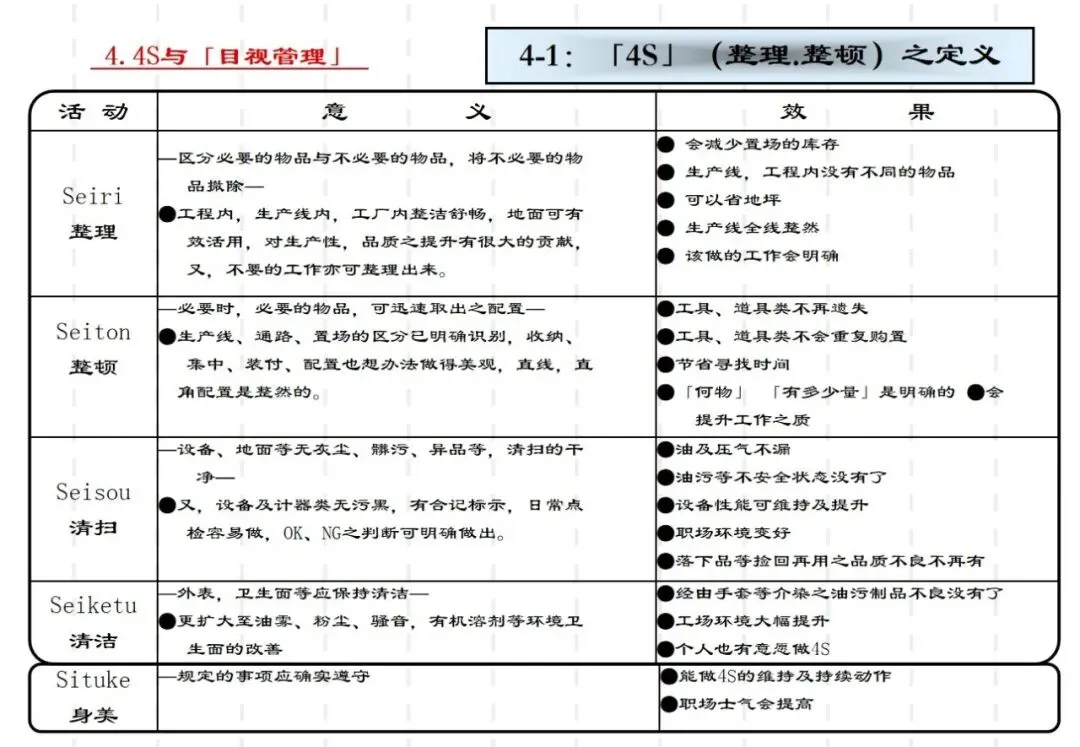

人的动作优化不能忽视。要照着标准作业三要素(节拍时间、作业顺序、标准手持)来,把设备、工具、零件区都放在工人够得到的地方,减少来回走、到处找、长时间等这些无用动作。还要考虑多能工操作需求,让工人能灵活兼顾不同工序,提升人员利用率。另外,通过 4S 活动清掉现场没用的设备和物料,让作业空间整洁有序,工人干活更顺畅。

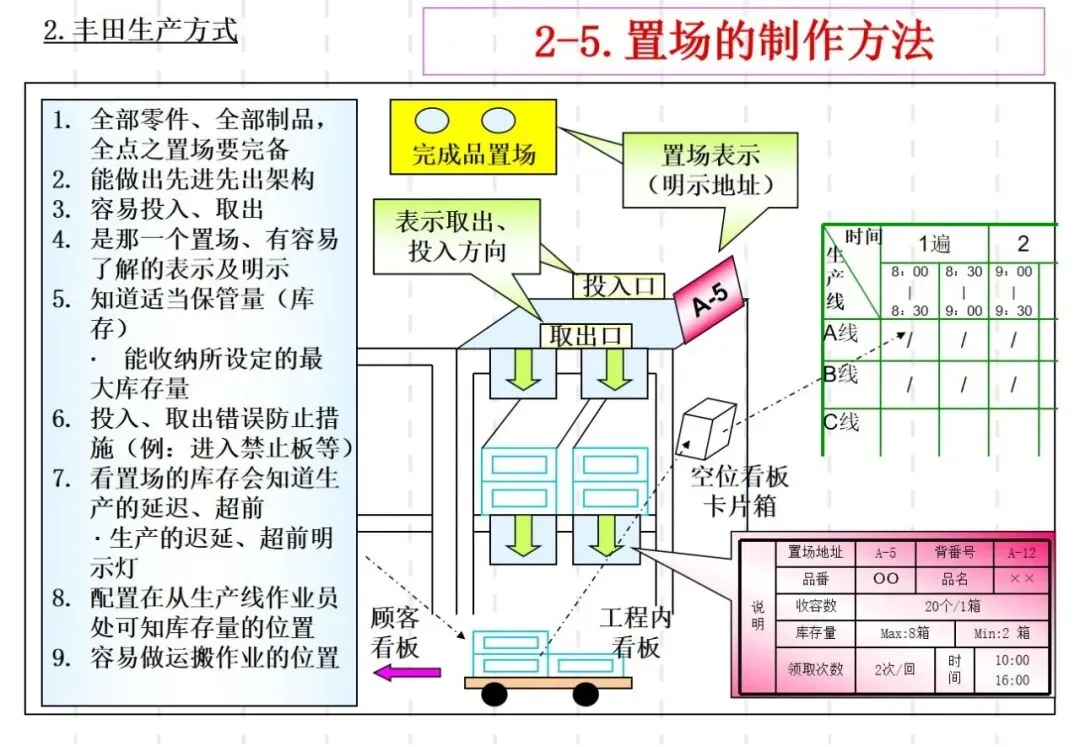

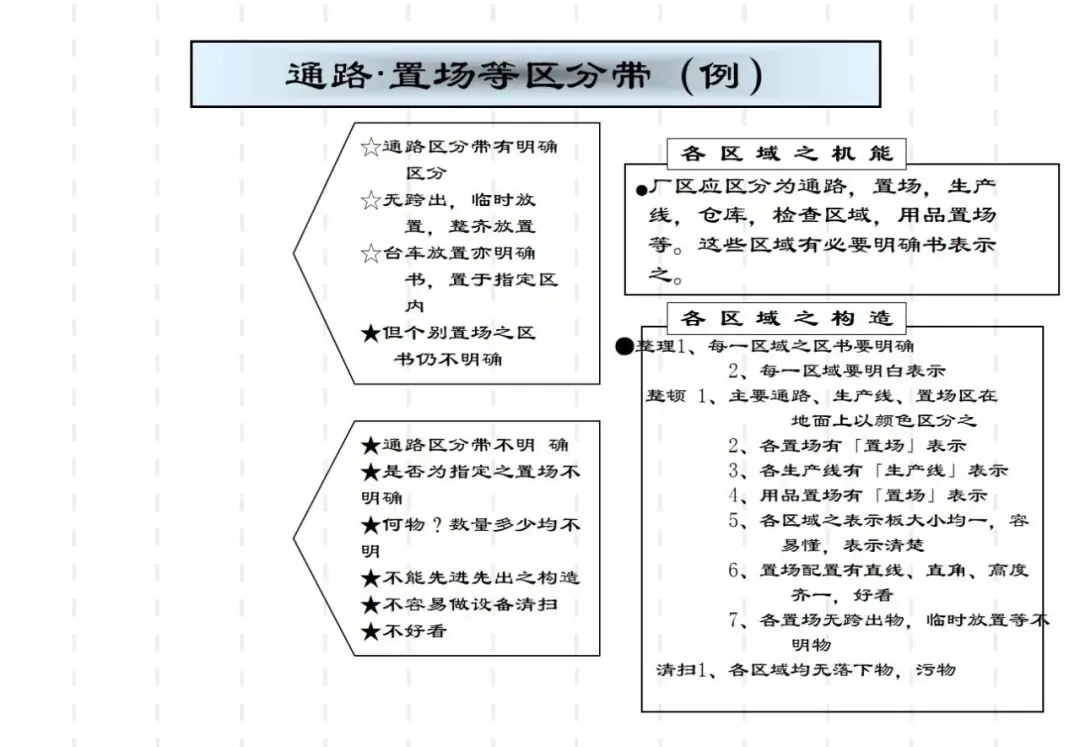

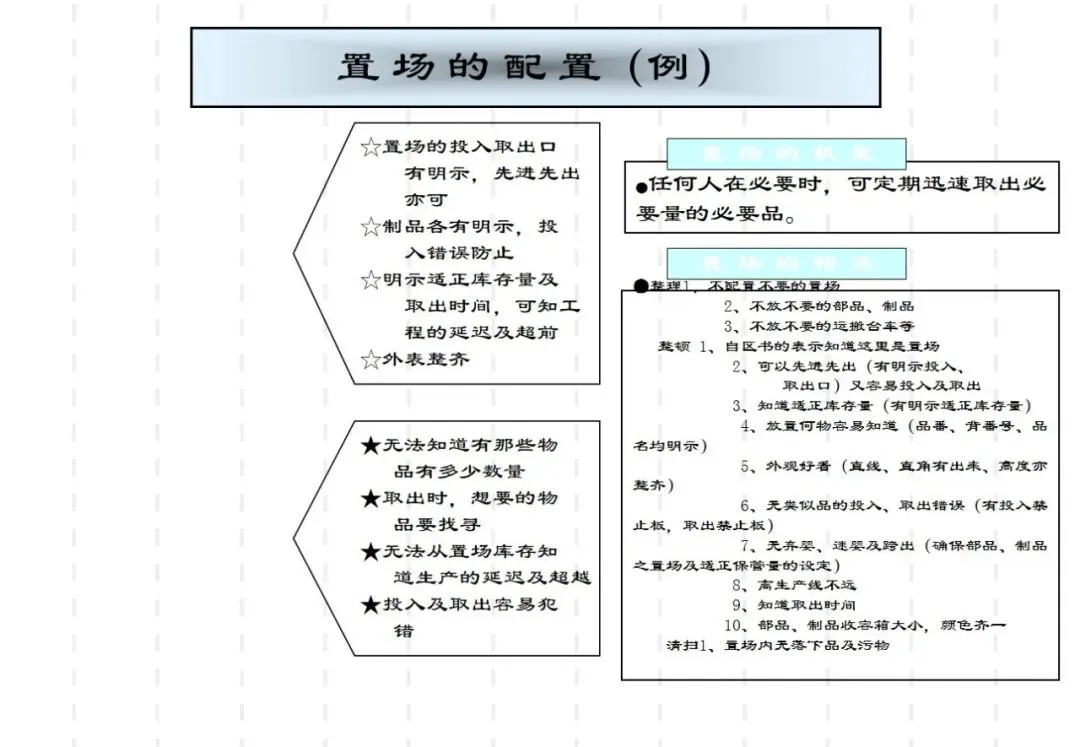

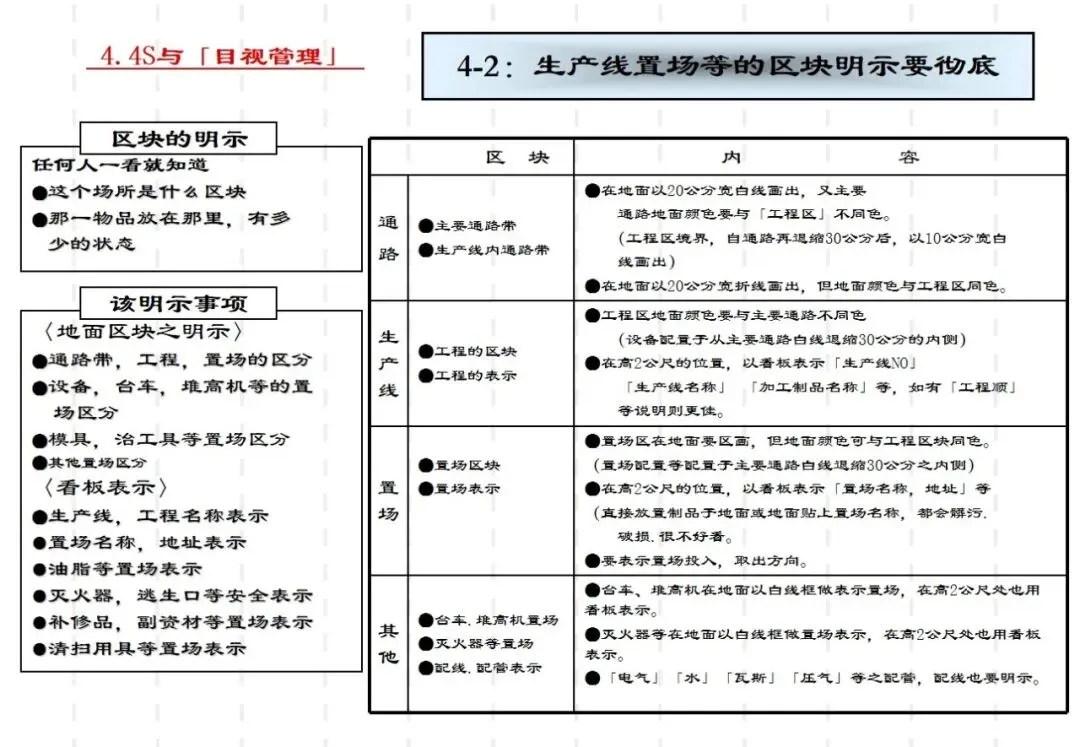

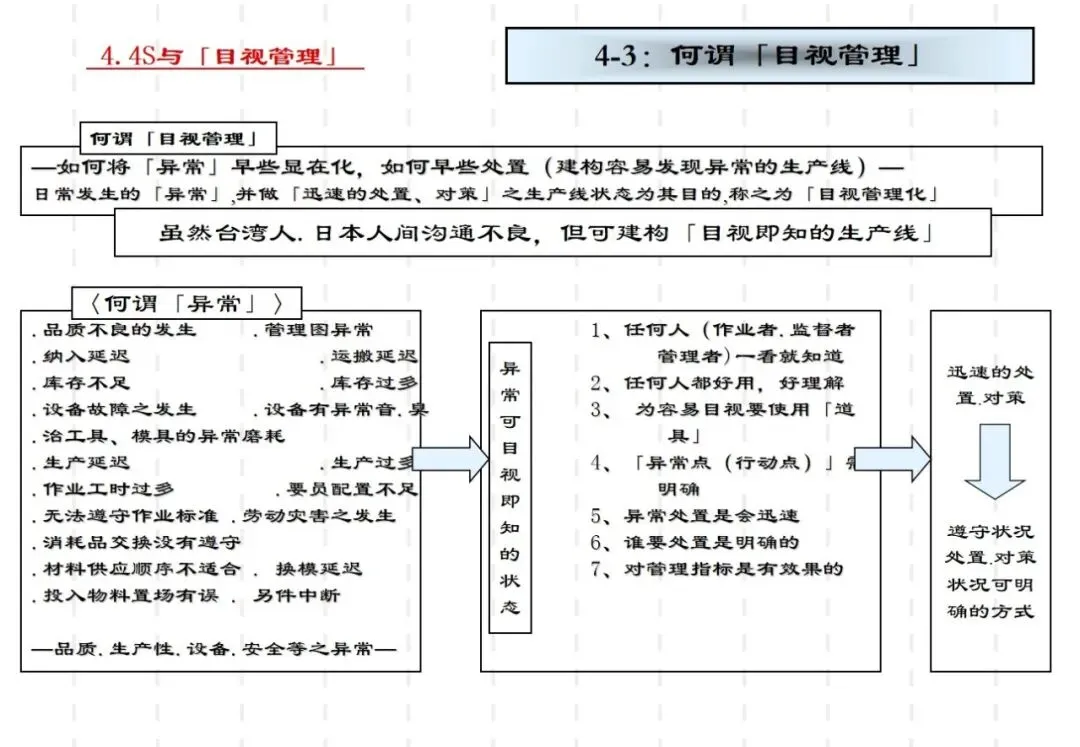

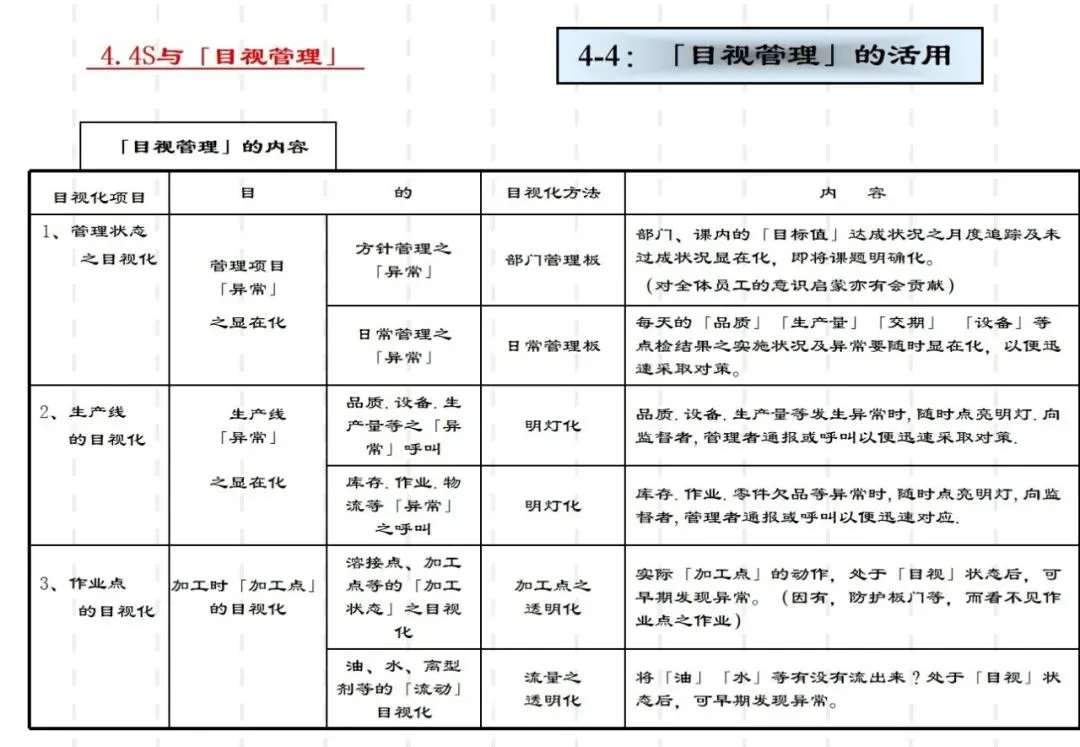

置场与目视化管理要做到位。所有零件、成品都得有明确的放置区,清楚标上位置、名称、库存上下限,采用先进先出的摆放方式,谁来都能快速找到。地面要用颜色或白线分清通路、生产线、放置区,设备、工具、台车都定好位置,不允许乱摆。还要装异常警示灯,不管是生产延迟、设备故障还是缺料,一有问题就能及时发现、快速处理。

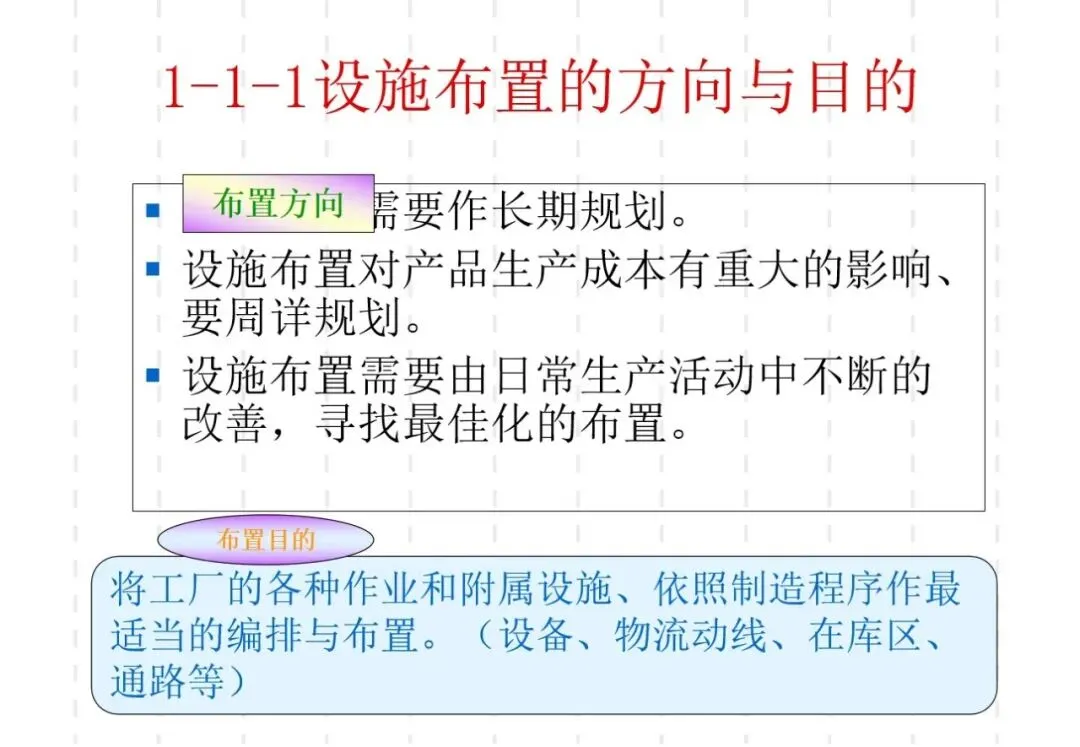

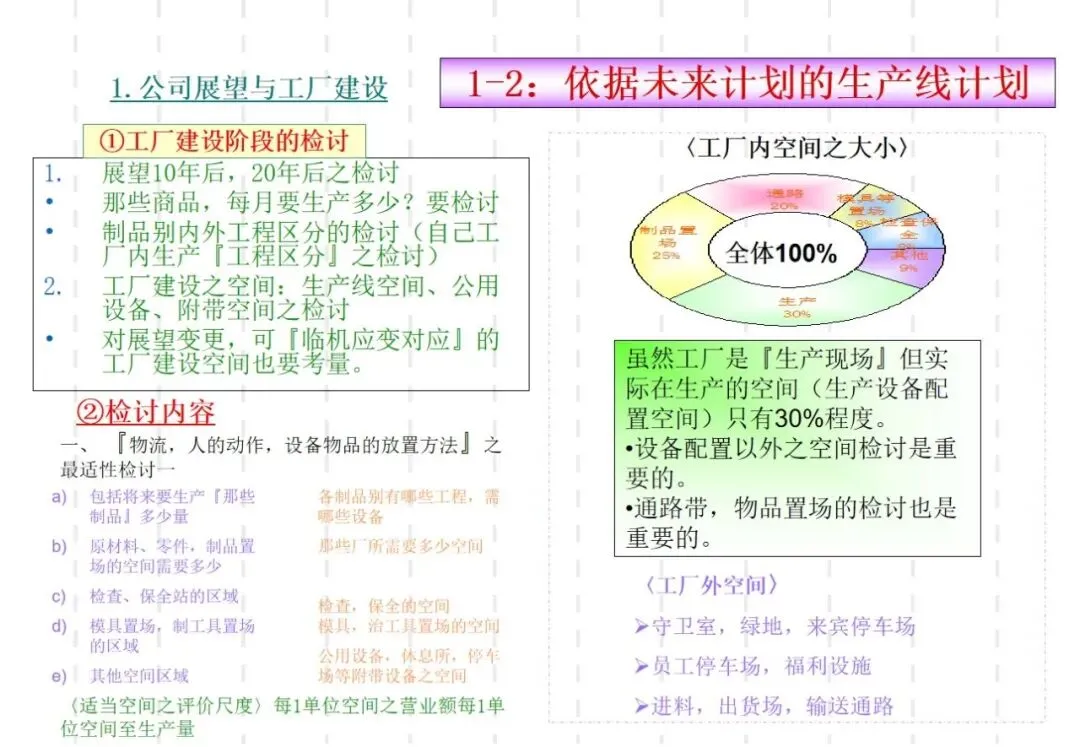

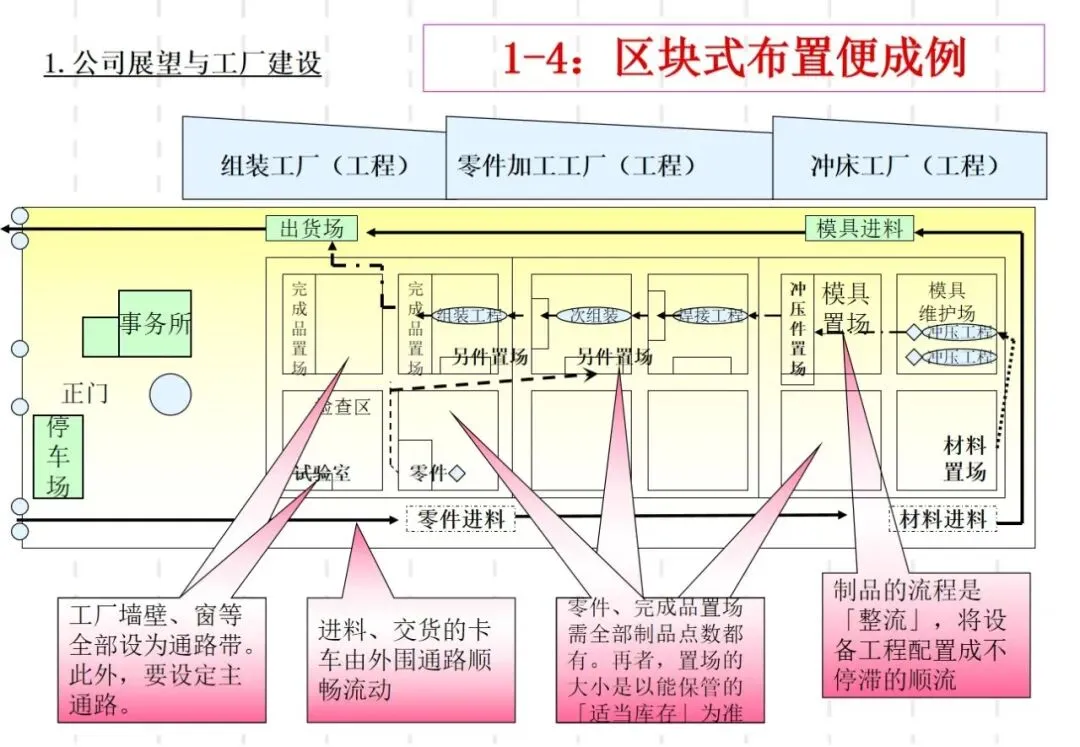

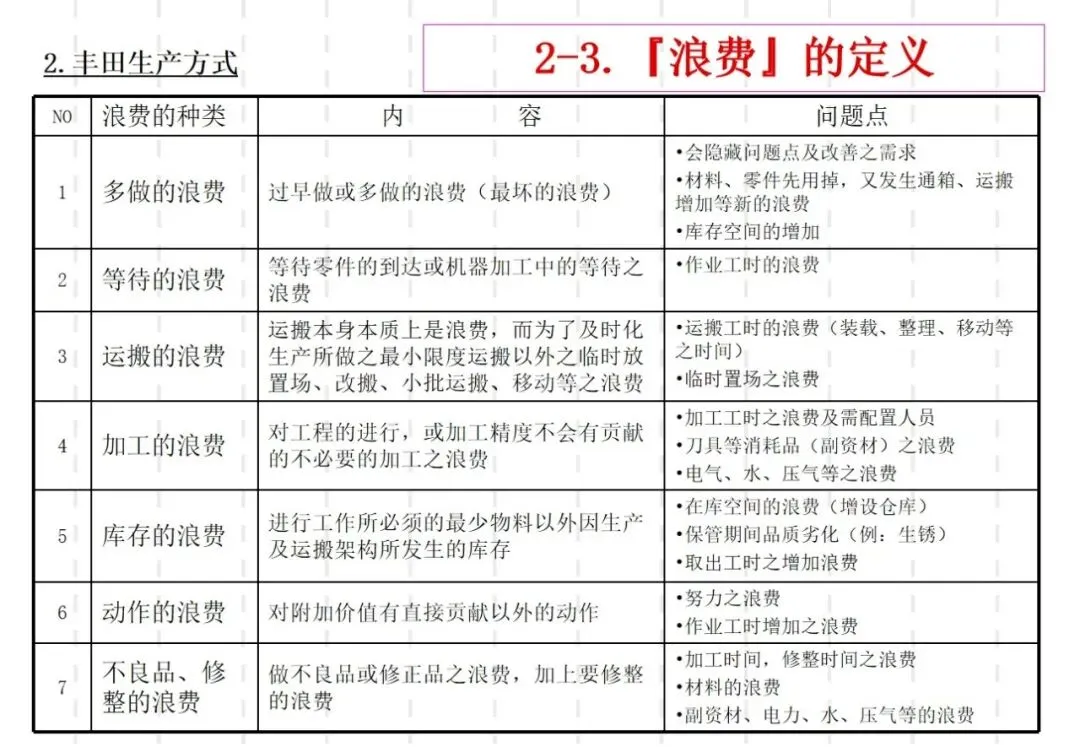

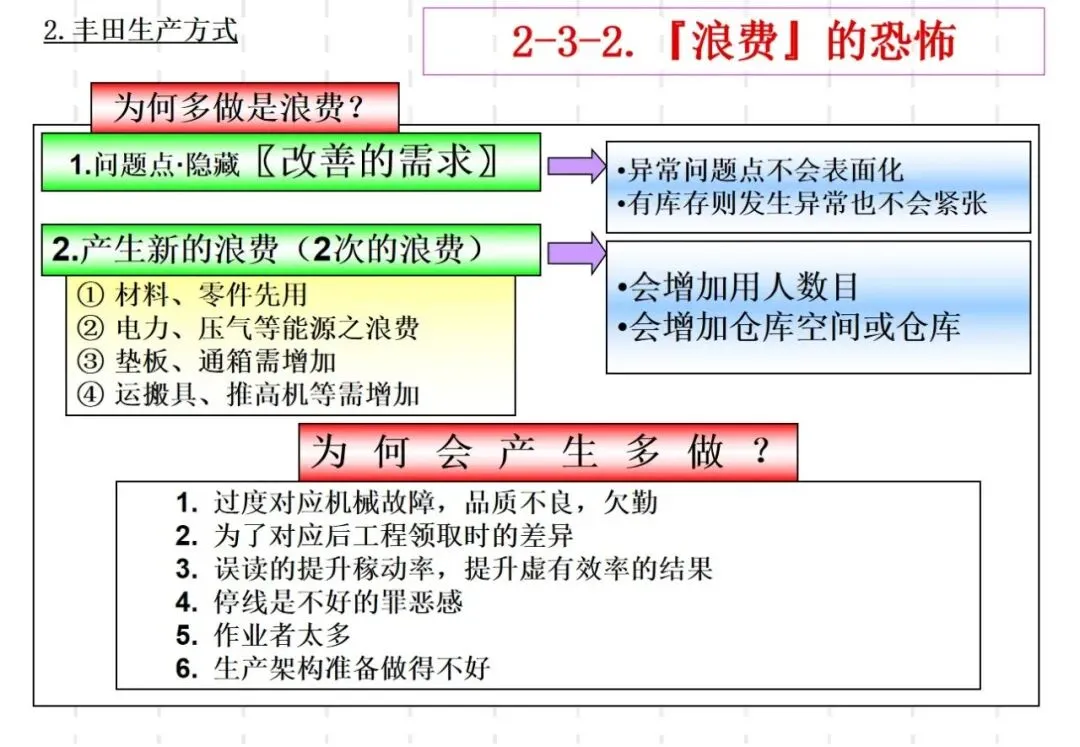

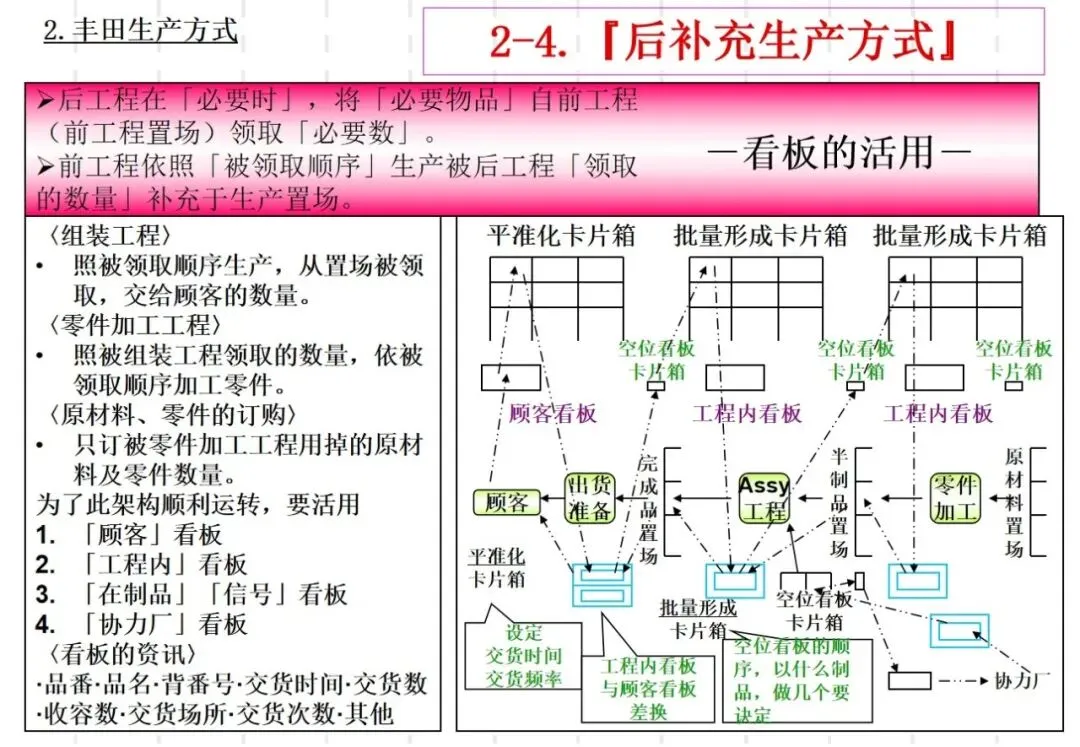

还要兼顾灵活性和未来适配性。采用区块式布置,提前预留公用设备、附属设施的空间,应对以后产品迭代或产量变化。设备尽量选易移动、通用性强的,减少重复投资。结合看板系统实现后补充生产,后工程需要多少,前工程就生产多少,避免多做浪费,让生产线能快速响应订单波动。

另外,布置前要提前规划,比如考虑 10 年、20 年后的生产计划,明确要生产的产品、产量,算好原材料、零件存放和设备摆放需要的空间。还要注意细节,比如配线配管别铺在地面,既不好清扫又妨碍搬运;主要通路交叉处要留 “逃角”,生产线从通路白线退 30 厘米摆放,确保通行安全。

总之,精益生产线布置不是一成不变的,要把物流、人流、信息流融合起来,以消除浪费为核心,通过实用的布局、简洁的标识、灵活的设计,打造高效、透明、能持续改善的生产现场。

点击阅读原文获取《精益生产线布置:从 TPS 出发,搞定物流、人效、目视化三大核心》