2026齿轮加工行业

升级指南:设备选型

如何赋能企业竞争力

提升

行业升级浪潮下,设备选型成破局关键

据行业权威预测,2026 年全球齿轮行业规模将突破 1500 亿美元,新能源汽车、工业机器人等新兴赛道的爆发式增长,正推动齿轮加工行业迎来新一轮变革。与此同时,工信部在《加快推动制造业绿色化发展的指导意见》【2024年2月29日发布】中明确提出,要推进基础制造工艺绿色化转型,加快传统产业绿色低碳技术改造(中华人民共和国工业和信息化部)。

当前,众多齿轮加工企业正面临三重核心痛点:高转速齿轮加工震动控制难,难以匹配高端装备需求;环保政策收紧,传统油切加工设备因污染问题面临淘汰风险;新能源汽车、机器人等新兴场景对齿轮精度、材质适配性要求升级,现有设备无法满足生产需求。在这一背景下,选对、选好加工设备,成为企业提升核心竞争力、抢占市场先机的关键抉择。

1、趋势解读:

2026 齿轮加工行业 3 大核心发展方向

(1)高精度化:6 级精度成高端领域入门门槛

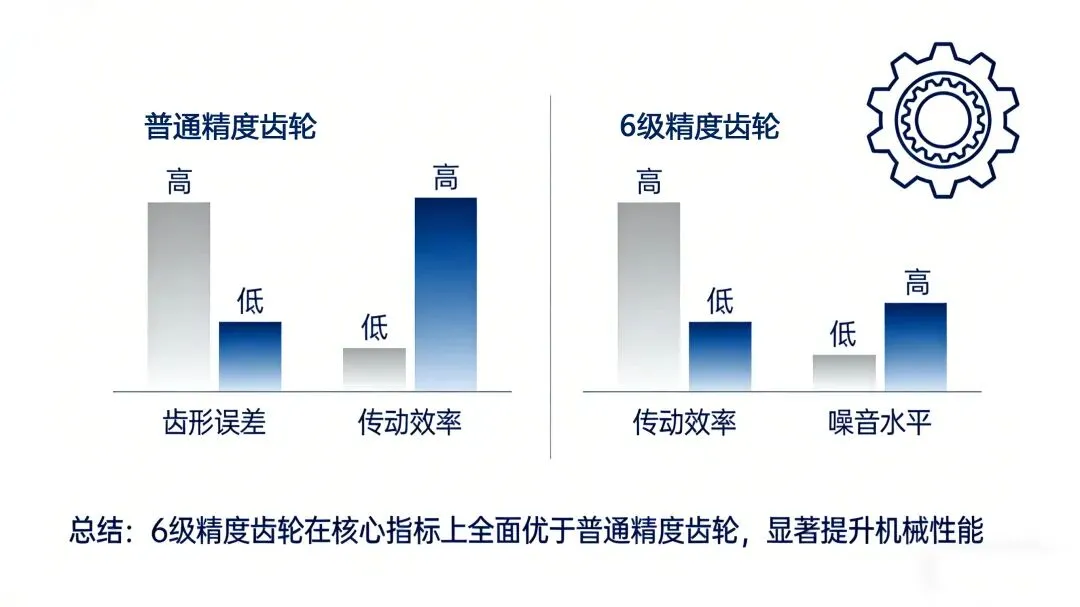

随着工业机器人、航空航天等高端装备产业的发展,齿轮作为核心传动部件,精度要求持续升级。数据显示,2026 年机器人精密减速器市场规模将突破 300 亿元,其核心齿轮对精度、疲劳寿命的要求远超传统汽车齿轮,GB/T10095-2008 6 级精度已成为高端领域的入门标准。

相较于普通精度齿轮,6 级精度齿轮的齿形误差、齿向误差更小,传动效率提升15% 以上,噪音降低 20 分贝,能完美适配高转速、低噪音的高端装备需求。未来,无法达到 6 级及以上精度的加工设备,将逐步被排除在高端供应链之外。

(2)智能化与集成化:柔性生产成主流

新能源汽车减速器正朝着两档化、低摩擦、平台化方向发展,要求齿轮加工设备具备更强的柔性生产能力和数字信息化水平。传统单机加工模式效率低、换型慢,已无法满足多品种、大批量的生产需求。

2026 年,具备多场景加工参数存储、实时数据采集与分析功能的智能化设备正逐步成为主流趋势。通过搭载高性能数控系统,设备可实现从毛坯加工到成品检测的全流程自动化,同时能将加工精度、效率、能耗等数据实时上传至管理平台,助力企业实现数字化管理。此外,“滚齿 + 磨齿 + 检测” 一体化生产线,将大幅缩短生产周期,提升产品合格率。

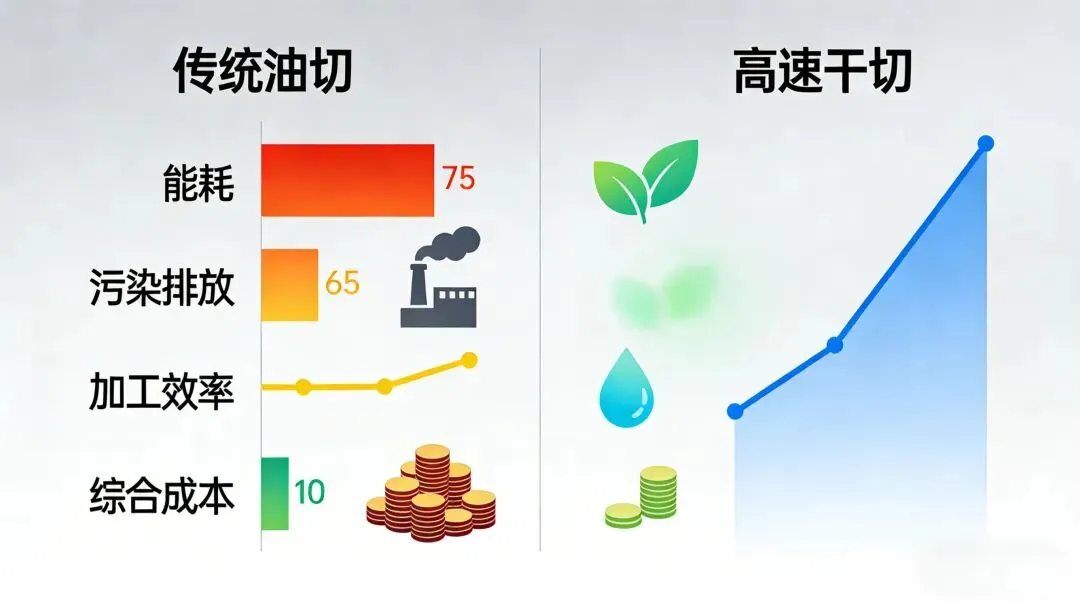

(3)绿色化:高速干切工艺成转型必然

在 “双碳” 目标引领下,绿色生产已成为制造业发展的硬性要求。工信部明确提出要推广清洁高效的生产工艺,加快淘汰高污染、高能耗的落后设备(中华人民共和国工业和信息化部)。传统油切滚齿工艺因产生大量废油、废气,污染环境且处理成本高,已不符合绿色发展趋势。

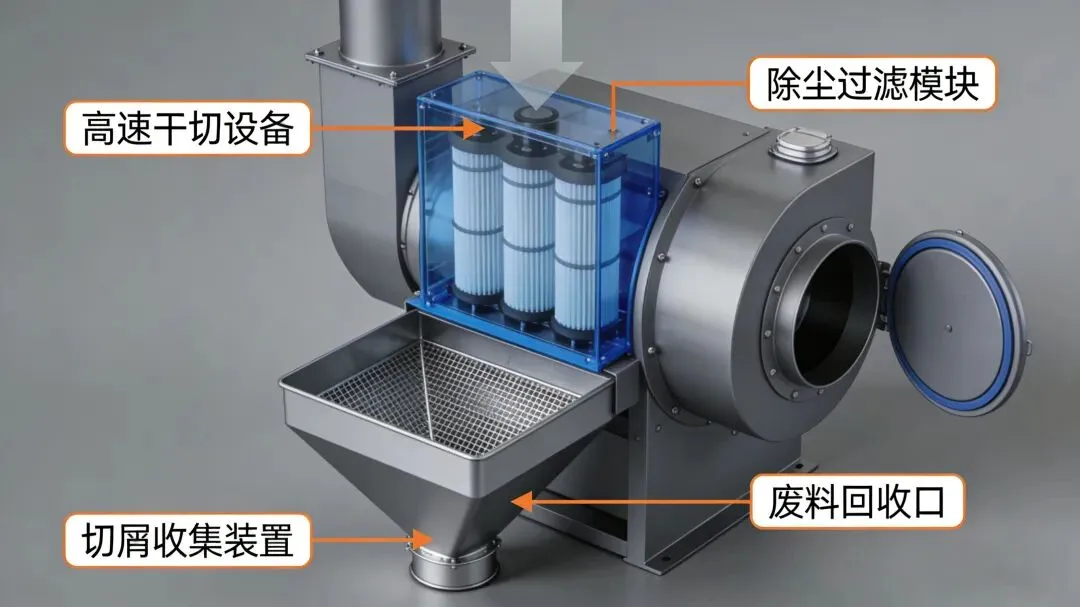

高速干切滚齿工艺凭借无切削油、能耗降低30%、加工效率提升25% 的优势,成为 2026 年齿轮加工行业的主流工艺方向。采用高速干切技术的设备,不仅能满足环保合规要求,还能降低企业的油液采购、废液处理成本,实现经济效益与环境效益的双赢。

2、选型避坑:

齿轮加工设备选型的 5 大核心要素

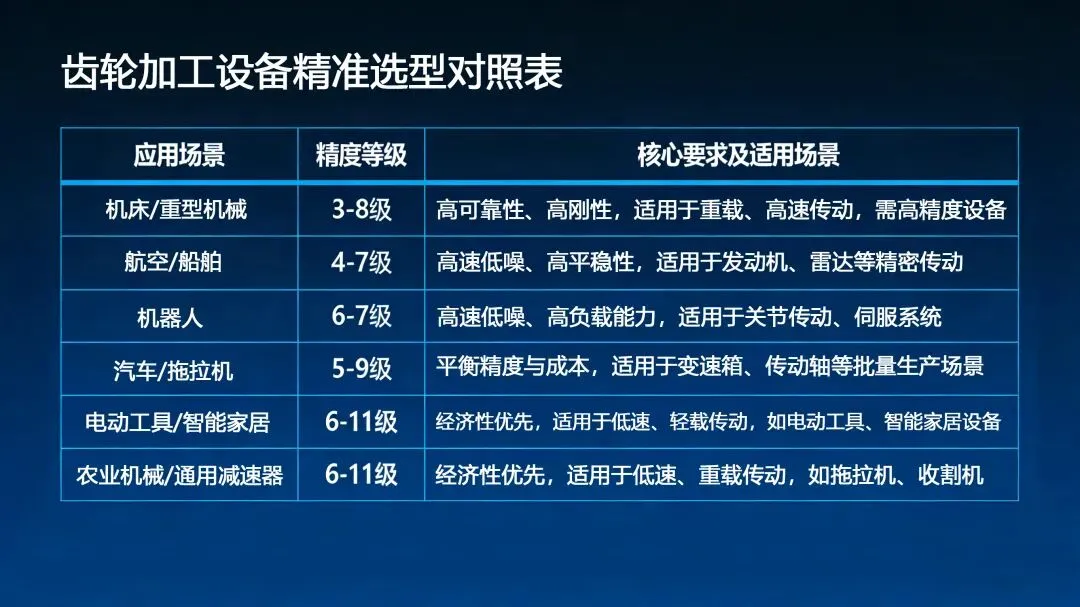

(1)精度匹配:按需锁定精度等级,避免过度投入

设备精度并非越高越好,需结合自身产品定位和应用场景精准匹配。若企业聚焦新能源汽车、机器人等高端赛道,应选择加工精度达 6 级及以上的设备,且需重点关注设备的残余应力调控能力 —— 残余应力均匀的齿轮,在高转速运行中更不易变形,疲劳寿命可提升 30% 以上。

若聚焦电动工具、智能家居等中端场景,4-5 级精度设备即可满足需求,盲目追求更高精度只会增加设备采购成本。选型时需要求厂家提供权威的精度检测报告,实地考察设备加工样品的精度稳定性。

(2)智能化水平:关注系统兼容性与数据能力

智能化设备的核心在于数控系统和数据处理能力。选型时需确认数控系统是否支持多场景加工参数存储 —— 至少可存储 50 组以上常用参数,满足多品种快速换型需求;同时要具备数据采集与分析功能,能实时监控加工过程中的转速、进给量、精度偏差等关键数据,为生产优化提供支撑。

建议优先选择搭载成熟数控系统(如Higerman、西门子数控系统)的设备,这类系统兼容性强、稳定性高,后续维护和升级更便捷。此外,需确认设备是否支持与企业现有 MES 系统对接,实现生产全流程的数字化协同。

(3)场景适配性:重点核查新兴赛道加工能力

针对新能源汽车、机器人等新兴赛道,设备需具备特定的加工能力。例如,新能源汽车齿轮多为薄壁结构,加工时易变形,需选择具备自适应夹紧功能的设备,可根据工件厚度自动调整夹紧力度;工业机器人齿轮多为小模数齿轮(模数0.1-0.3m),设备需具备高精度的微小模数加工能力,齿轮齿面粗糙度需达到 Ra0.8μm 以下。

选型时可携带自身典型工件到厂家进行试加工,重点观察工件的加工精度、表面质量和加工效率,确认设备能否适配自身核心产品的加工需求。

(4)绿色合规性:核查环保指标,契合政策要求

选型时需严格核查设备的绿色合规性,避免采购后因环保问题无法投产。核心核查两点:一是是否采用高速干切技术,是否配备完善的排屑、除尘系统 —— 优质的除尘系统可将切屑回收率提升至 95% 以上,减少物料浪费;二是核查设备能耗等级,优先选择一级能耗设备,能耗比普通设备降低 20%-30%,契合工信部绿色低碳发展要求。

建议要求厂家提供设备的环保检测报告和能耗检测报告,明确设备的污染物排放指标和能耗参数,确保符合当地环保政策和行业标准。

因此,高速干切工艺的价值需通过安全、洁净的生产过程来体现。

(5)成本效益:全生命周期成本评估

选型时需评估设备全生命周期成本,包括采购成本、能耗成本、维护成本、废料处理成本等。例如,干切设备虽采购成本较高,但长期可降低能耗和废料处理成本,实现经济效益与环境效益双赢。

(6)售后服务:关注跨区域支持与产学研协同能力

齿轮加工设备属于高精度重型装备,售后服务的及时性和专业性直接影响生产进度。选型时需重点关注厂家的服务网络覆盖 —— 优先选择在全国主要工业城市设有服务网点的品牌,确保设备出现故障时,工程师能在 24-48 小时内上门维修。

同时要确认核心部件(如主轴、导轨、数控系统)的维保周期和更换成本,要求厂家提供详细的维保方案;此外,具备产学研协同能力的厂家更值得选择,这类厂家能联合高校为企业提供技术升级支持,帮助企业应对未来工艺升级需求。

3、升级路径:

不同规模企业的精准转型方案

(1)中小企业:聚焦细分领域,优先高性价比方案

中小企业资金和技术实力有限,升级应聚焦自身优势细分领域(如电动工具齿轮、智能家居齿轮),避免盲目布局高端赛道。建议优先选择 “高精度 + 高性价比” 的数控滚齿机,搭配基础智能化模块(如自动上下料装置),既能提升加工精度和效率,又能控制升级成本。

优先替换高能耗、低精度的老旧设备,降低设备采购的资金压力。同时,可与上游设备厂家合作开展技术培训,提升员工的设备操作和维护能力,快速发挥新设备的生产效能。

(2) 中大型企业:布局高端领域,选择“智能化+绿色化”设备

布局新能源汽车、机器人等高端领域,选择加工精度达6级及以上的数控滚齿机;搭配智能化模块(如MES系统对接、实时数据采集),实现生产全流程数字化;采用干切工艺,降低能耗和废料处理成本。

(3) 龙头企业:联合研发,突破技术瓶颈

与专业科研机构合作,针对高精度齿轮的残余应力控制、干切工艺稳定性等开展联合研发;布局“滚齿+磨齿+检测”一体化生产线,缩短生产周期,提升产品合格率;通过技术迭代,实现长期成本优化。

4、总结:

面对2026年的行业变革,齿轮加工企业的竞争力提升,核心在于通过精准的设备选型,完成面向高精度、智能化、绿色化的务实升级。企业需理性评估自身需求,把握核心选型要素,并选择与自身发展阶段相匹配的升级路径,方能在激烈的市场竞争中行稳致远。

本文由AI生成初稿,经人工编辑和修改后发布。

生成内容仅供参考,不构成专业建议。

东莞市耐固智能装备有限公司

精工智造·耐固致远

咨询热线:400-678-0499

官网:http://www.naigoo.com/

地址:广东省东莞市樟木头镇文裕路11号2栋103室