本文介绍了一条十二角头带法兰螺栓紧固件的热镦锻自动化生产线,介绍了这类带法兰的复杂紧固件的热镦锻生产工艺、生产线设计考虑因素,重点介绍了生产线的功能、组成及各组成部分的特点。通过对工艺制度的模拟仿真及生产试制,完成了产品试生产,该自动化生产线运行稳定。

十二角头螺栓是一种常见的紧固件,紧固件作为工业生产中重要的零部件之一,是实现结构连接的重要方式之一。广泛应用于轨道交通、航空航天、兵器船舶、桥梁建筑等诸多行业。由于其使用量大,使用环境恶劣、承载受力大,多采用镦锻的方法进行局部精密成形,主要有“冷镦”和“热镦”两种成形工艺。本文主要讨论的是热镦问题。紧固件的热镦主要有“加热——预锻——终锻”三大工序,传统的生产方式是各工序需要不同的设备和人工进行“分步式”完成。这样生产过程中产品的质量、节拍等受人为因素影响很大,不能满足现代企业对产品质量的要求。生产环境恶劣,安全生产的风险也比较大,迫切需要进行自动化生产线建设。本文以十二角头带法兰螺栓为典型件,设计全自动无人化生产线,用于完成紧固件产品毛坯精锻生产。

螺栓锻造工艺设计

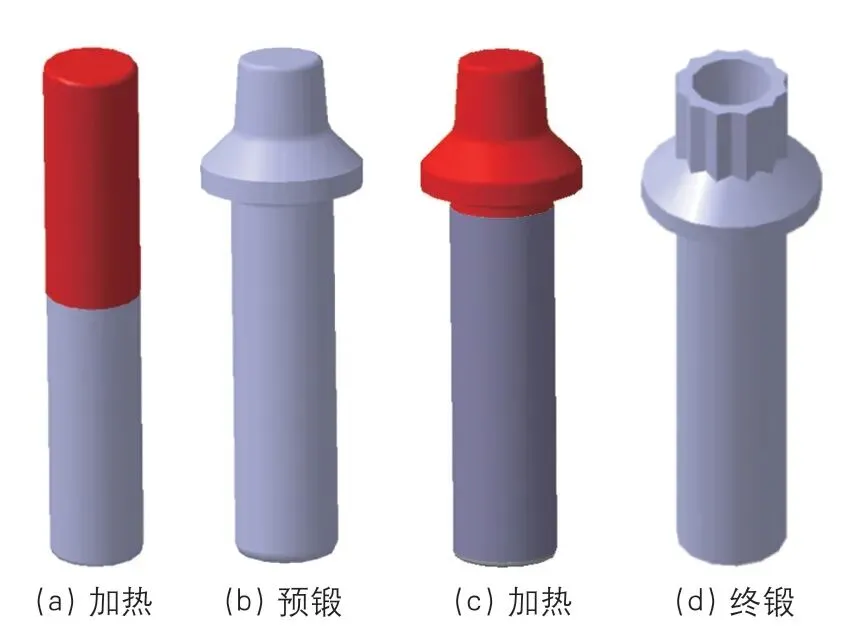

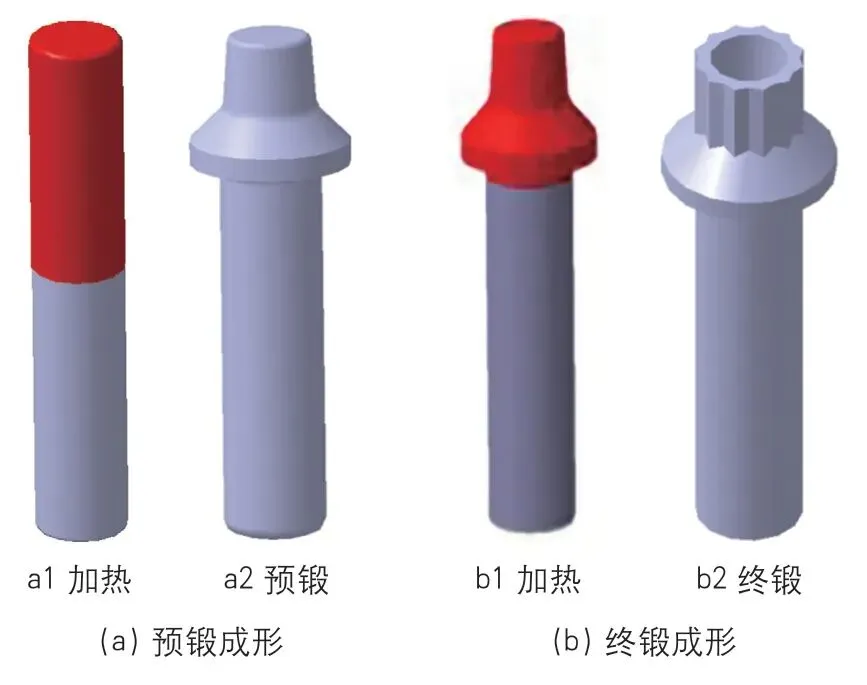

本文研究的十二角头带法兰螺栓头部全部为非加工表面,如图1,锻造工艺主要为“热镦锻”头部局部成形,杆部不变形。据此进行工艺流程设计,主要工艺流程见图2。

图1 十二角头带法兰螺栓三维图

图2 “热镦锻”主工艺流程图

自动化生产线设计

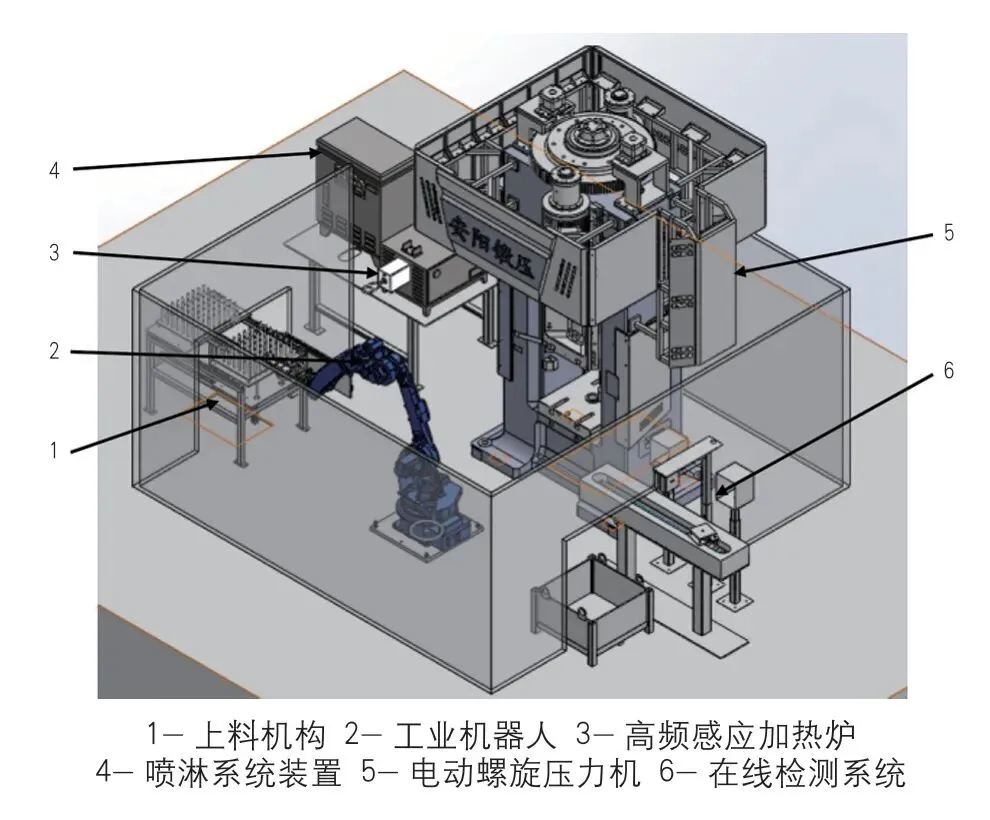

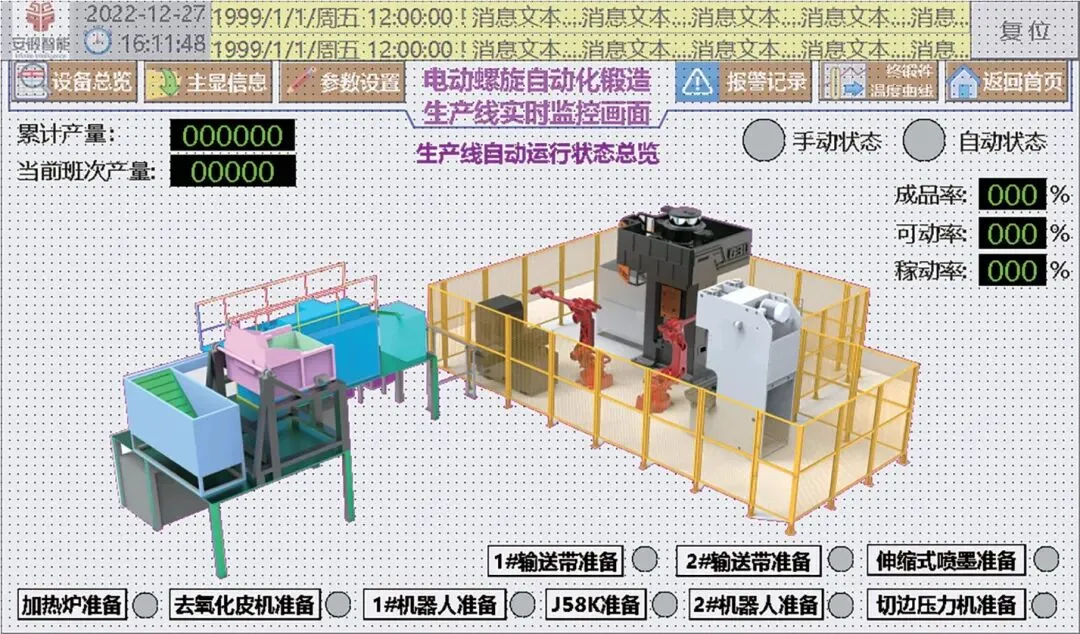

根据工艺流程进行自动化生产线功能及平面布局等方面设计,其中需重点考虑“上料方式(坯料有方向性)、加热参数及动作设计、工业机器人运动轨迹及节拍设计、坯料和模具关系判定、坯料成形状态确定、在线检测和节拍设计”六个方面。本文介绍的螺栓自动化生产线布局图见图3,彼此之间通过PLC通讯,整条生产线无需人工干预,生产效率综合节拍设定为20秒/件。

图3 整线三维效果图

工作流程设计

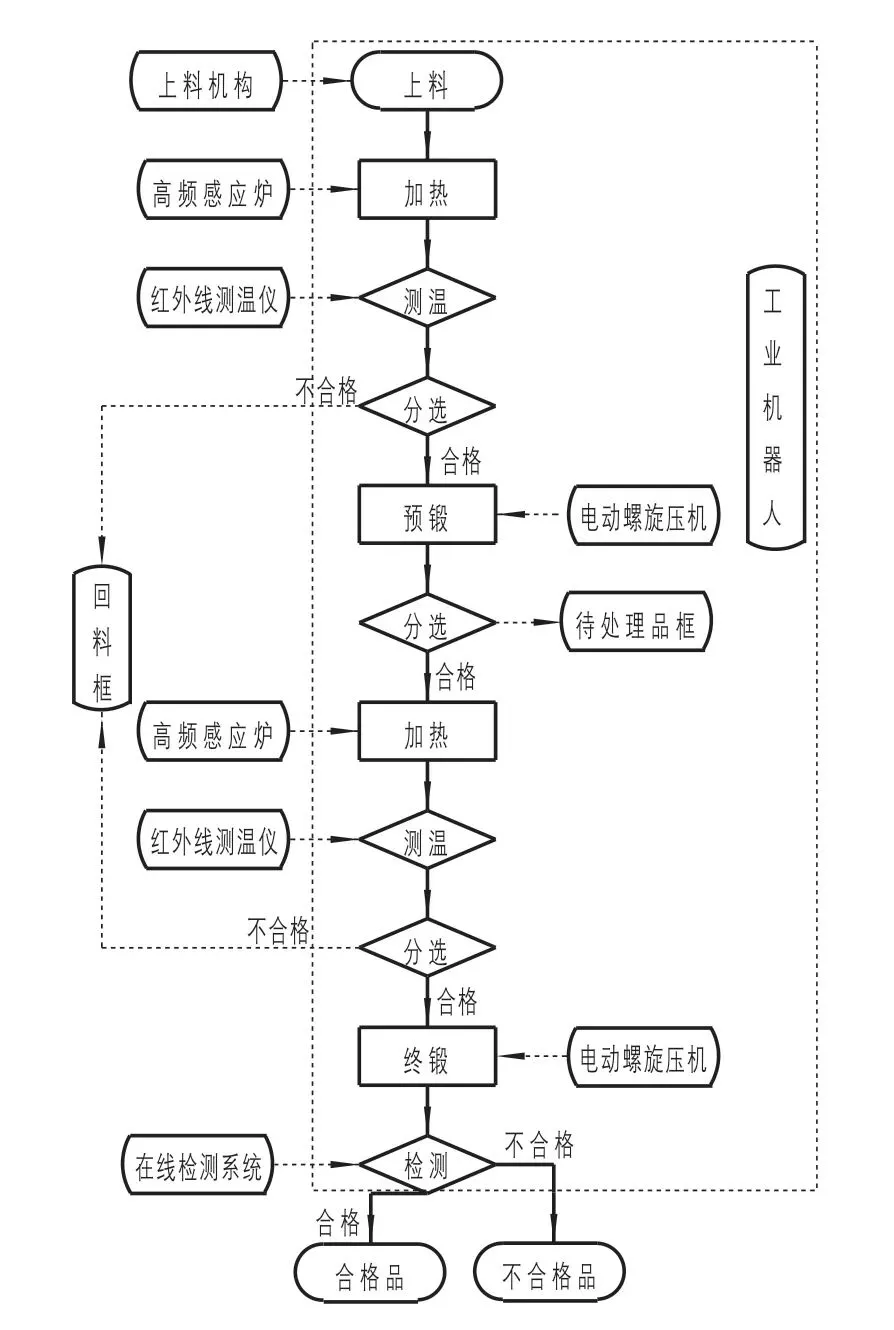

图4 为螺栓自动化生产线工作流程图,主要内容为:上料机构进料,工业机器人从上料机构上抓取后依次完成在感应加热炉的感应线圈中“加热”,此过程中,通过定点红外测温仪测温并通过温度进行“分选”,温度达到要求的坯料由工业机器人放入预锻模中 “预锻”成形,预锻完成后,模具上顶出机构将“预锻坯料”留在下模型腔中,压力机配置的红外测温仪采集温度信号并判断“预锻坯料”的工位是否异常,若无异常则可执行后续内容,整个终锻完成后,工业机器人按设置好的抽检比例将锻件放入在线检测系统中进行“尺寸和外观质量”的辅助检测,合格的继续进行,不合格的则放入不合格品箱,并通过蜂鸣器执行报警提醒。

图4 螺栓自动化生产线工作流程图

生产线主要组成单元及功能设计

⑴功能及总控设计要求。总控是整个生产线设备运行的中枢,需要实施过程管理、节拍控制、判定、生产信息预警及记录等内容。总控示意效果图见图5,需具备的基本功能有:

图5 总控示意效果图

1)总控作为最高控制权限单元,具有最高安全等级;可以远程控制各个单机设备,并检查各设备状态;当整线有故障状态时,可以直观看到各部位存在何种故障;

2)当某一工位出现故障,可以保持后续工序正常运行;

3)可以实时检测产量、批次、成品率等参数;

4)可以根据工况随意切换手动状态和自动状态。

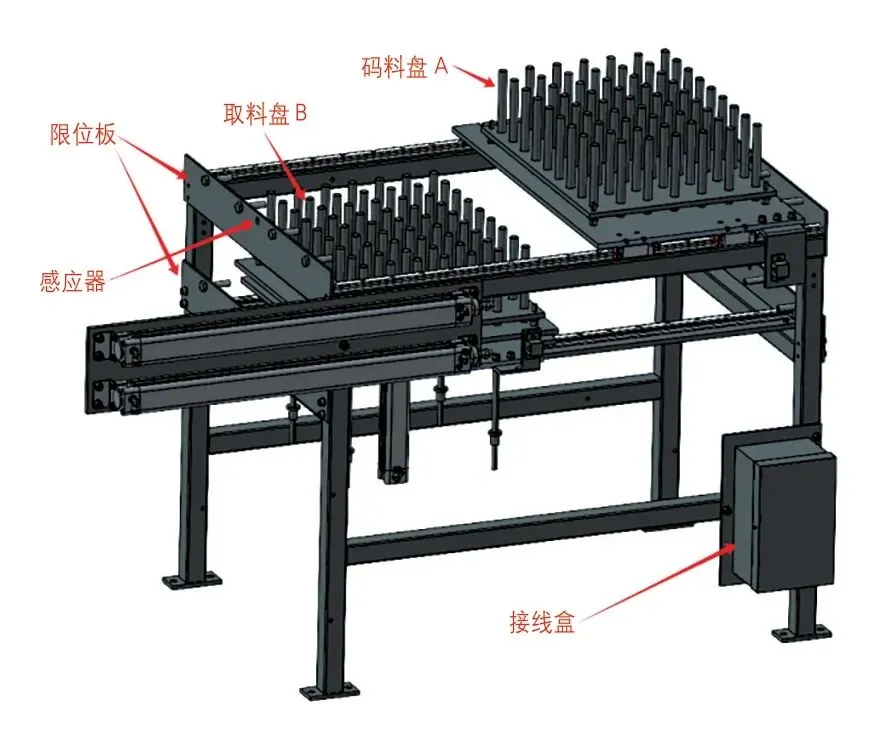

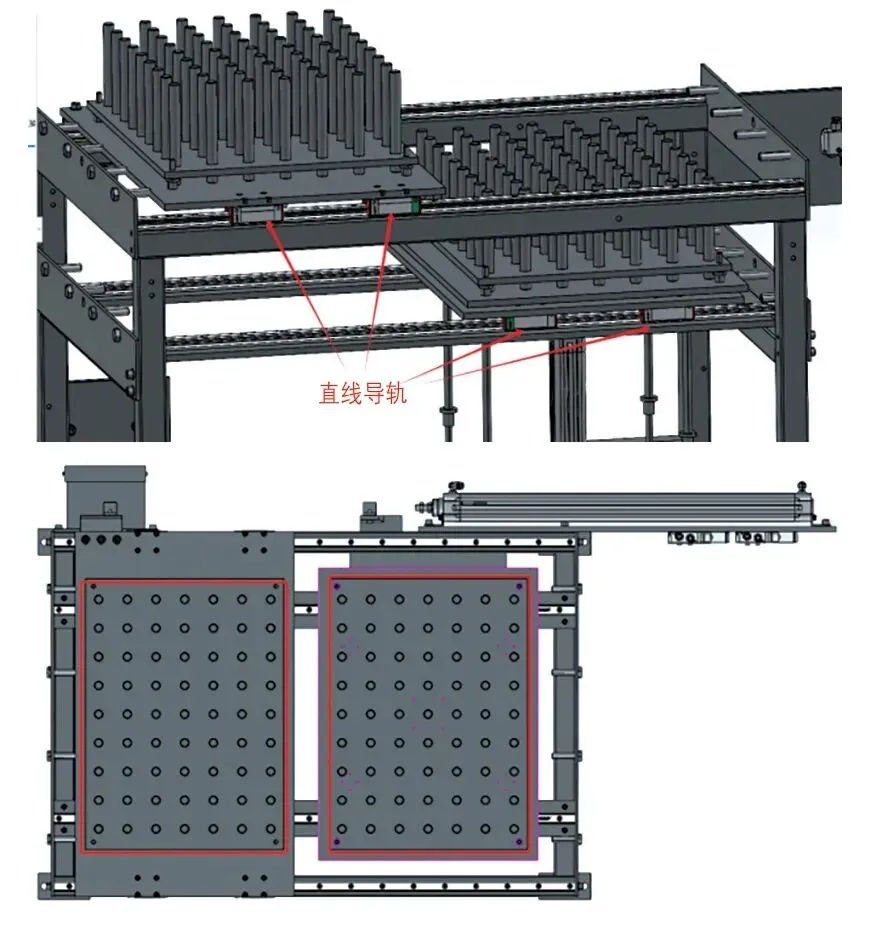

⑵上料机构。上料机构可以采用多种形式,常见的是用堆料机对凌乱的材料进行自动梳理,然后用简单的气缸推送机构将材料推到指定位置,机器人从指定位置夹取材料并完成后续工序,或推送位置已经完成“加热”工序,机器人直接夹取放入模腔中完成后续生产。但是本文讨论的十二角头带法兰螺栓的坯料有“方向性”,而且需考虑该自动化线生产其他紧固件的通用性,这种传统的上料方式不能满足生产要求,上料机构必须兼顾坯料的“方向性”。考虑每周期生产频次不是很高,因此上料机构设计为漏盘式交替结构,两个不同工位可以相互转换,生产结束后共计200件,花费2小时,上料机构效果及设计图详见图6、7。

图6 上料机构效果图

本上料机构的功能是:

1)码料盘A和取料盘B,各自端面安装有感应器,只有当A/B处于上下两层位置时(即:A/B不在同一层,不会发生干涉时),才允许驱动气缸对A/B进行换向操作;

2)取料盘B具备升降功能;

3)可以程序或手动完成一键切换码料盘A和取料盘B换向。

如图7所示,A/B盘两侧限位板上安装有调节螺栓,可在一定距离内调整停止的位置,同时两端面安装有检测开关,可检测是否到达设定位置。

图7 上料机构局部功能设计图

1)根据不同工件的直径和长度需更换相对应的码料盘;

2)码料盘安装位置采用锥面结构。

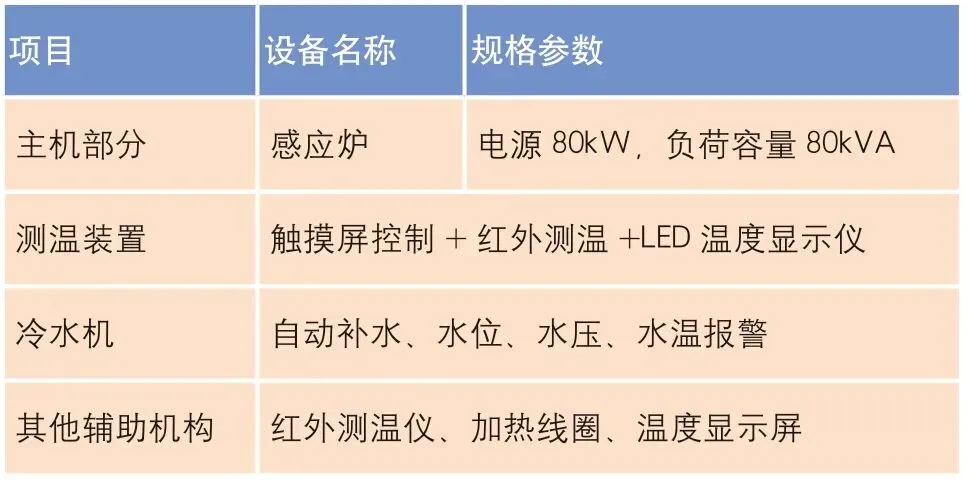

⑶ 加热系统。螺栓生产采用局部加热镦锻成形,该生产线选择高频感应加热炉。加热线圈根据坯料形状进行设计,设备要求见表1。

表1 高频感应加热炉技术要求

⑷温度检测系统。温度检测系统的设备为红外测温仪,主要用于两个工况:1)在坯料加热后对坯料温度进行检测,满足使用温度方可送至后续工序;2)在模锻生产中对锻件位置进行判断。锻件成形后坯料有三种常见位置:a)粘上模;b)掉落;c)留在下模中,其中c是正常工况,a、b为非正常工况。如果加热后检测温度异常,则可能出现a、b两种情况,生产线故障报警。

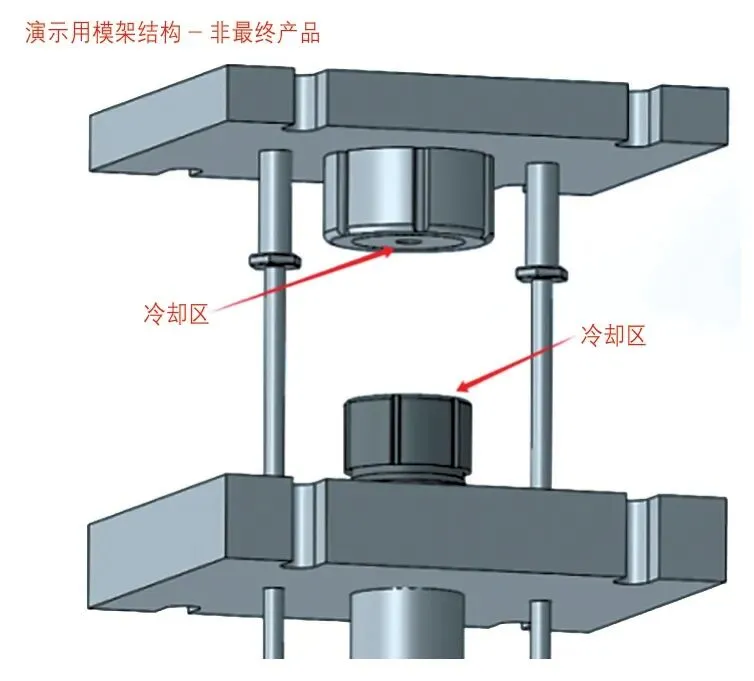

⑸压力机。十二角头带法兰螺栓热镦,主要模腔都在上模型腔中,坯料成形后有粘上模的风险,同时坯料需要从下模中脱模,所以压力机必须具备上顶出、下顶出机构。传统的曲柄、摩擦等压力机不能满足要求。因此该生产线采用同时带上、下顶出系统的电动螺旋压力机,设备要求见表2。

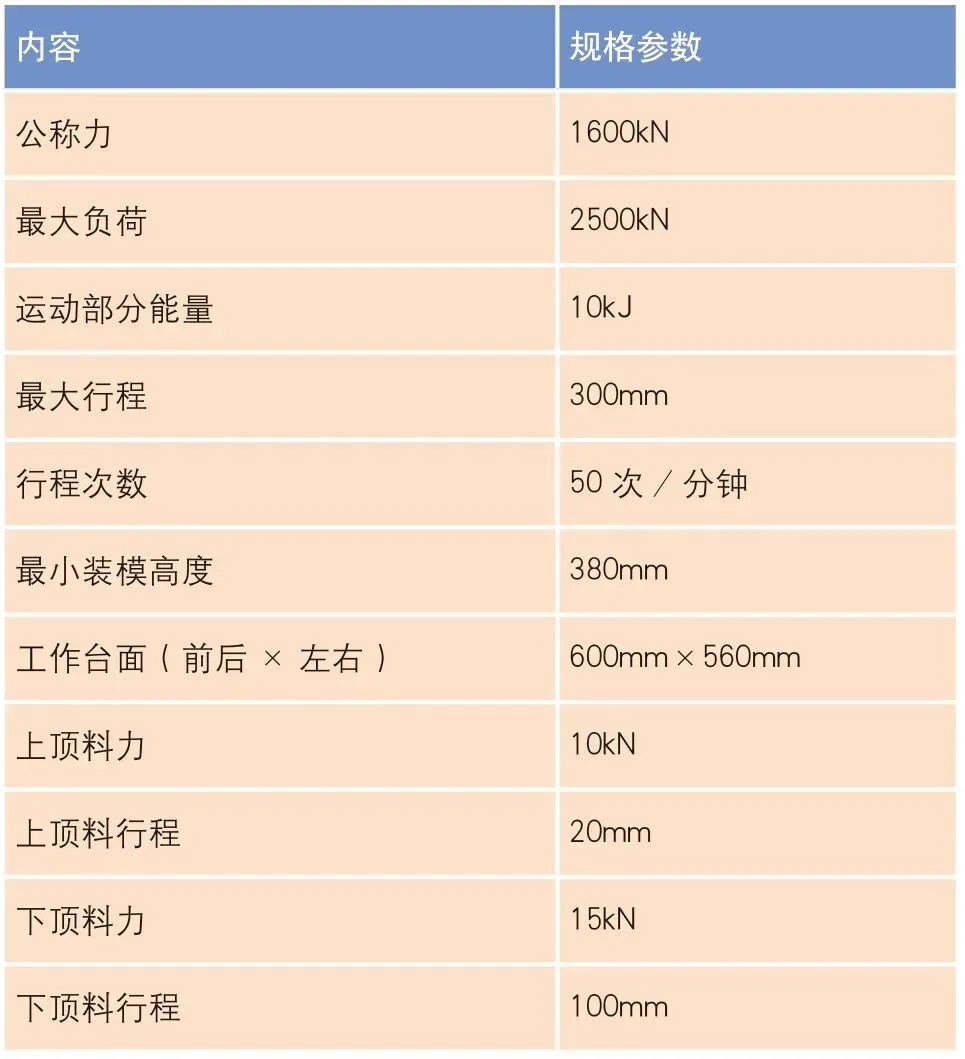

表2 电动螺旋压力机主要技术参数

⑹喷淋系统。喷淋系统主要由“控制系统、润滑剂搅拌系统和喷淋管路”三部分组成,其主要作用有三项,一是喷涂润滑剂,润滑模具;二是冷却模具,提高模具使用寿命;三是清理模具型腔,吹掉附着在模具型腔中的氧化皮。工艺结构见图8,工作方式及内容为:

图8 润滑喷涂位置结构

1)喷淋方式采取先吹气,清理表层氧化皮;

2)再喷淋对上下模膛进行润滑冷却;

3)再吹气,吹去表层残留润滑液;

4)喷淋润滑设备配备一键清洗功能,清洗时进行吹气,清理管路内部和喷嘴部分残留的液体和石墨等黏稠物。

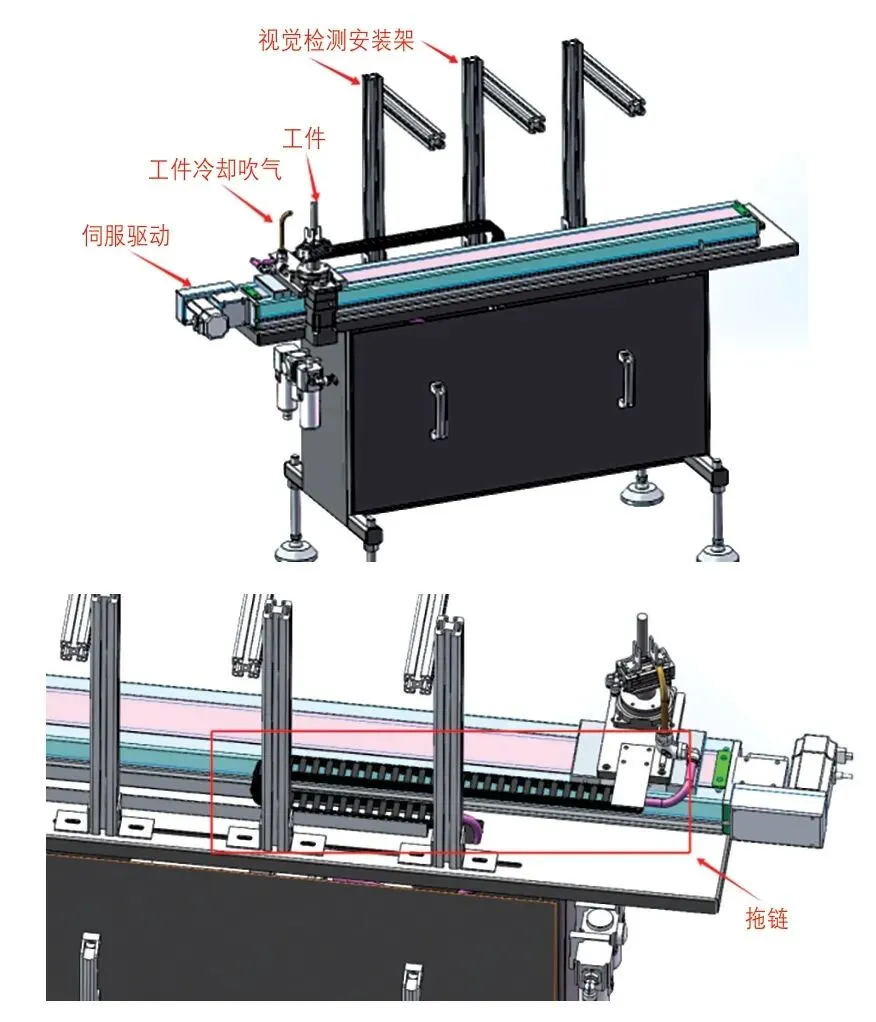

⑺在线检测系统。螺栓头部为非加工表面,尺寸精度和表面质量要求高,在热镦锻成形过程中受工艺参数及模具质量影响常发生压印、折叠、微裂纹等缺陷。在线检测系统主要对锻件外观质量进行在线监督,根据抽检频次对锻件进行分选,并对发现的质量缺陷进行问题报警提醒。结构见图9。

图9 在线检测系统结构示意图

工艺设计及控制

工艺设计

十二角头带法兰螺栓是一种常见的紧固件。由于该锻件头部有凹窝,且要求流线沿外形分布,因不宜成形为实心再通过机械加工的方式完成。凹窝如何成形、模具结构如何设计以及脱模方式如何考虑等问题是关键技术。

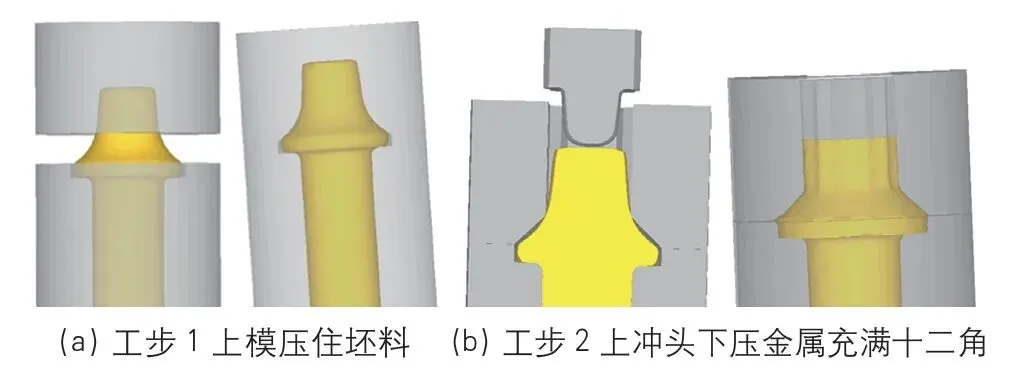

本文采用热镦锻,分两步成形,第一步是预锻:先将棒料头部进行分料,使预锻毛坯的头部外形和材料体积匹配终锻模具;第二步是终锻:成形最终尺寸。预锻由棒料局部加热后在预锻模中成形。终锻模具采用镶块式分体结构,采用弹簧机构,在设备下压过程中,先使上模压住斜面部分,防止锻件发生偏移,随着设备下压,上冲头模具参与,金属进而反挤内孔完成锻造全过程,详见图10 ~图13。

图10 十二角头带法兰螺栓“预锻”和“终锻”成形流程图示

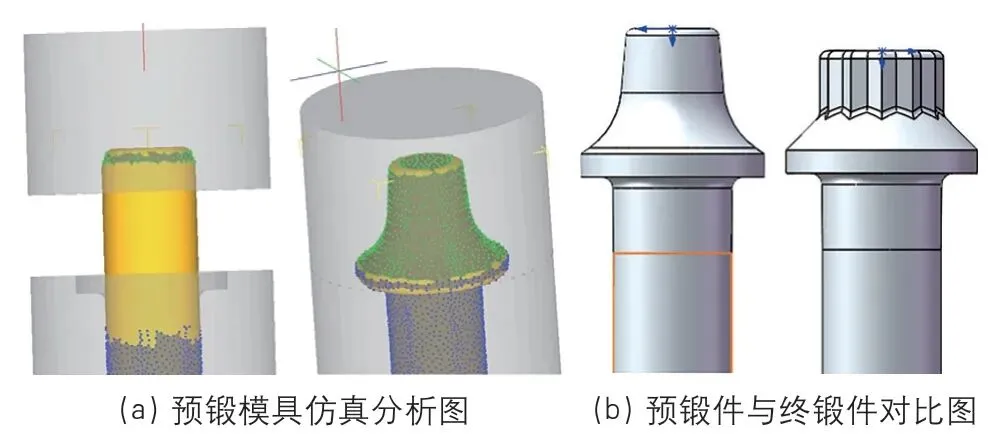

图11 预锻成形过程仿真及预锻件和终锻件对比图

图12 终锻过程示意图

图13 终锻过程示意图

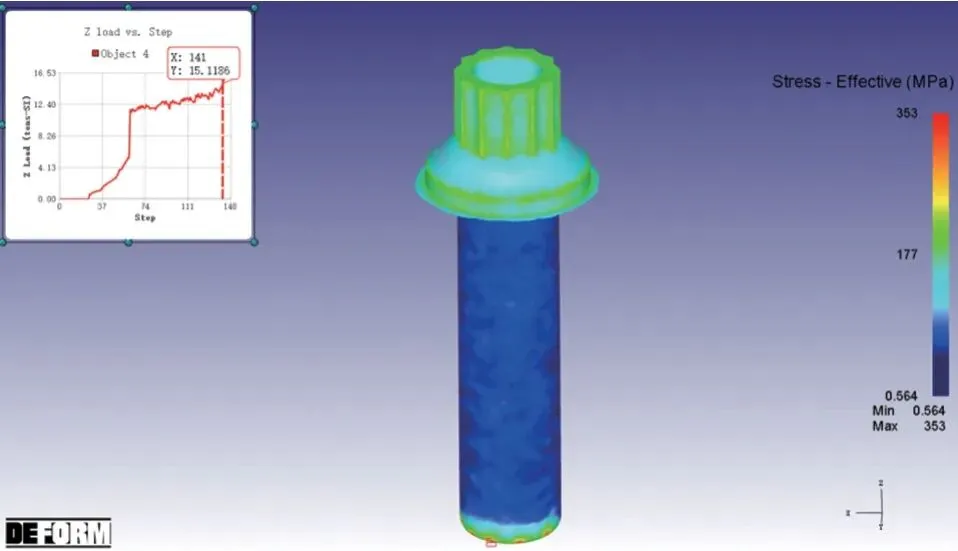

工艺模拟仿真

预锻时,局部加热后的坯料通过上模型腔直接成形,预锻完成后由电动螺旋压力机上顶料顶出,将工件留在下模,便于机械手夹持。

终锻时,反挤内孔、精整斜面与外圆,并且为防止工件发生偏移,先由上模套压住坯料,然后冲头下压反挤成形内孔及十二角。

经模拟仿真分析,该预锻图和终锻图结构设计合理,锻造成形过程中金属的流动应力、应变、流动速率合理,没有混流、折叠等锻造缺陷,锻造工艺合理,可进行生产。

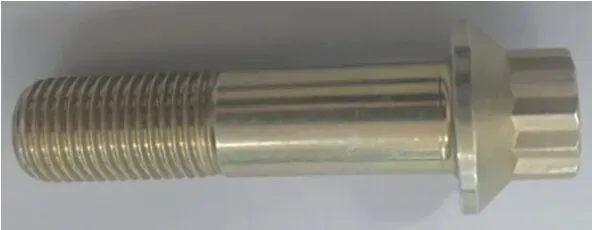

运行及试制

根据上文所述的螺栓自动化生产方案及十二角头带法兰螺栓成形工艺开展生产线建设及试制。实物如图14所示,生产线运行平稳,实物质量达到要求。

图14 十二角头带法兰螺栓实物

结束语

自动化生产线需根据产品特点,结合工艺技术路线设计、质量及状态的监控、判断等进行详细规划。本文以十二角头带法兰螺栓的热镦锻工艺为基础,成功研制了自动化精密锻造生产线。可实现这类较难紧固件的生产,而其他六方头、T字头、平头螺栓的生产则更为简单,该生产线可完全满足要求。

编辑:初明

审核:冯忠

近期活动

合作联系

广告宣传 活动策划

锻造 罗文会:13343131143

冲压 张旭栋:13366359271

杂志投稿

锻造 张明伦:15533608476

冲压 贾亚莉:13693165077