相关阅读:

精于运筹 优化布局提升施工效率

项目为河南省重点工程

整体呈“品”字造型

由16个展馆和1个登录大厅等组成

建成后,将以服务全国、辐射亚太地区为目标

成为中原地区规模最大的专业会展场馆

为高标准完成建设任务

彰显七局品牌形象

项目提前谋划布局

逐一分解目标任务

优化资源配置、落实施工计划

激发全体建设者的责任感和荣誉感

确保高效施工

项目进入综合管廊施工时

需在场馆内四周布置一道2米宽的主管沟

并在地面均匀布置11道0.8米宽的次管沟

由于展厅四周土建主体施工完毕

如果按照常规方式施工

土方需要外运和回倒

模板等材料倒运困难

地面施工机械也要依次跨越次沟

给施工带来诸多不便

项目优化施工布局和施工组织

根据展厅建筑标高

计算原始地面是否高于地坪施工基面

确定需要填土还是挖土外运施工

尽量减少开挖

在次管沟施工时,进行对称流水施工

由两边向中间对称收缩

做到开挖土方无外运

实现厅内土方自平衡使用

在两道次沟中间部分预留施工通道

方便模板倒运

次管沟土方回填后

在主、次管沟进行“Z”型钢焊接固定施工

中间一道地坪作为施工通道暂不施工

待两边地面施工完毕后再施工最后一道地坪

从而保证施工场地和施工效率

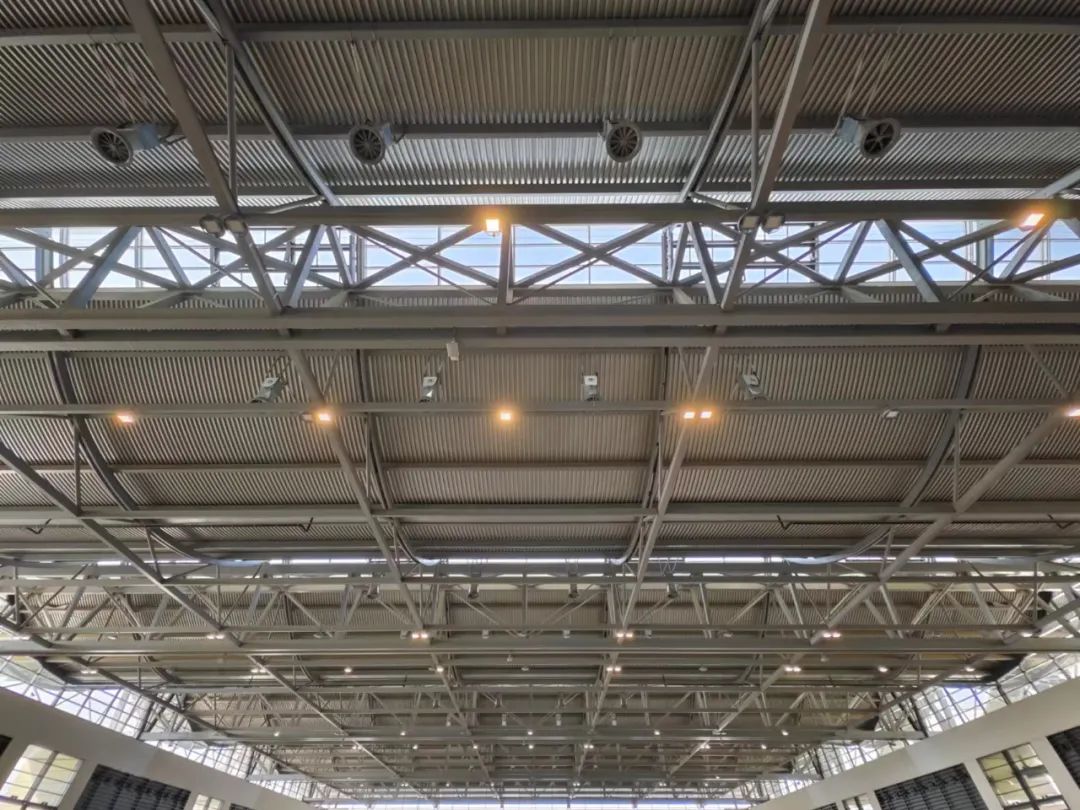

精于创新 千吨钢构撑起无柱空间

项目展厅为138米*82米的长方形

遵循3米*3米的布展模数

展览面积达8000平方米

为一层无柱式大空间设计

其屋面为大跨度钢结构

重达2400吨,单跨达86米

施工难度极大

项目团队开展技术攻关

研究施工方案

最终决定以展厅南北两侧人字柱基础作为支撑

在其上面架起7榀钢构主桁架作为“屋顶”骨架

从而达到无柱展厅效果

施工时首先将单榀主桁架划分为三段

每段有32米钢材在地面进行现场拼接

拼接完成后用500吨的桁吊

吊装到顶部指定位置进行焊接固定

这样以“搭积木”式的组装和吊装工艺

经历40天完成展厅屋顶骨架施工

项目屋面金属板造型复杂、弧形大、工艺复杂

导致金属板吊装转运困难

再加上屋顶为钢桁架结构

缺少作业面,需要铺设施工平台才能施工

材料也无法集中进行堆放

为了解决屋面金属板转运问题

项目研究发明“一种大坡度屋面材料运输工具车”

可以根据金属板多种弧度进行上下调整

从而满足盛放多个金属板

经人工推运到指定位置后,再吊装到屋面上

材料到达屋面后

经过在弧形金属屋面结构顶端

和底部各铺设的一道滑道

可以南北方向移动到指定位置供给施工

做到材料随用随取

极大提高了工作效率

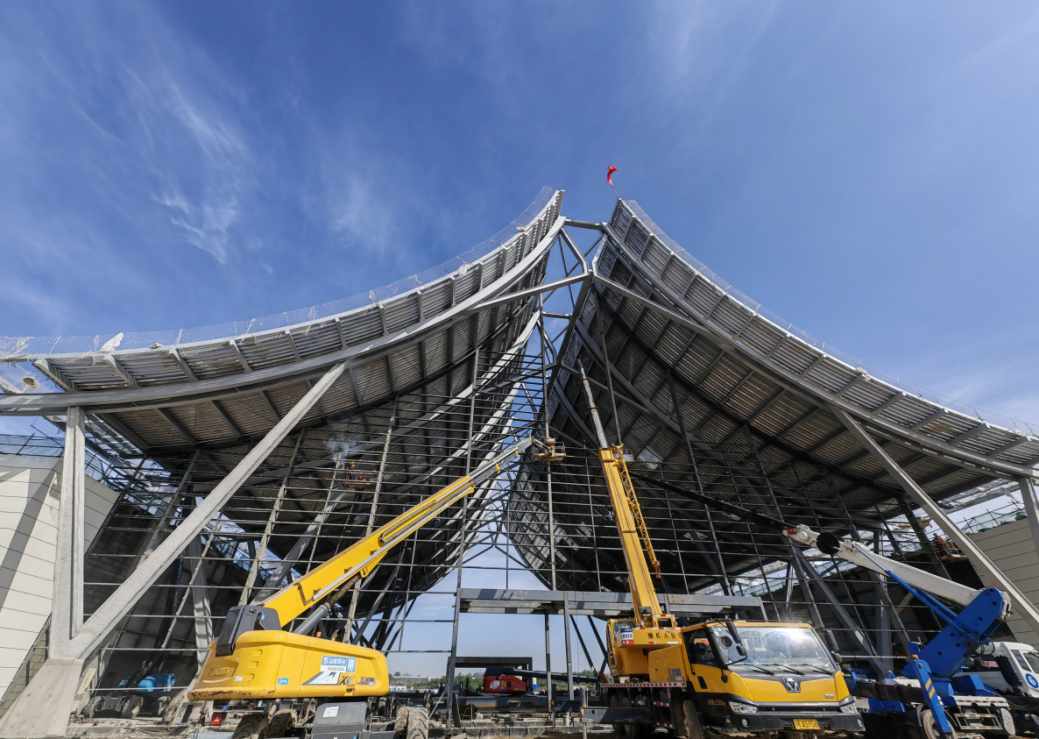

精于谋划 吊装拼装难题迎刃而解

项目登录厅是施工难度最大的单体建筑

其整体由钢框架结构

与异型曲面屋面结构共同构成

屋面钢结构最大跨度48米

用钢量超过1100吨,安装、吊装难度极大

为满足登录厅造型完全对称要求

项目施工人员在安装时

将所有构件和散件在地面进行无缝拼合

采用空中吊装焊接方式

将上部8跨人字形钢结构

用32根檀条和420多根斜拉杆进行焊接支撑

确保稳定性和对称性

项目通廊外幕墙为79度倒斜面玻璃幕墙

每个展厅由七榀幕墙拼装单元组成

单个单元宽11.4米,高17米,重26.5吨

钢结构骨架单榀重量大

场馆内顶部标高有限

大型吊车大臂无法抬起吊装

施工受限,施工难度巨大

为解决施工难题

项目团队在钢结构幕墙骨架拼装阶段

在全国范围内精选厂家

选派项目技术人员驻厂紧盯生产

确保工厂按整体拼装钢架标准进行加工

以保证施工现场拼装时构件整体的尺寸准确性

针对吊装运输

项目团队充分利用BIM技术

进行钢结构深化设计和受力分析

建立整体模型,制作3D施工动画

进行模拟预拼装和全过程施工预演

确保拼装施工一次到位

实干托起梦想,匠心铸就精品

400多个日夜,1200余人

奋力攻坚,精工匠筑

终于取得阶段性成果

接下来,全体七局建设者

将继续全力以赴,精心建造

将项目打造为标杆工程

在全面助力河南航空港区

“空中丝绸之路”建设的新征程上

书写新的篇章

素材:党建工作部、装饰幕墙分公司

本文为“湾区高楼迷”公众号转载、编辑的文章,仅作分享之用,文章版权及插图属于原作者,如果分享内容侵犯您的版权等,请及时与我们联系,我们将及时处理。

提醒:私信回复城市名称,可查看该城市的超高层。

点亮 转给更多人↓

转给更多人↓