在半导体产业链中,封装是连接芯片设计、制造与终端应用的关键一环。它不仅是给芯片“穿上保护衣”,更是决定芯片性能、可靠性和成本的核心环节。下面,我们就深入拆解半导体封装生产线的每一道工序,看看一颗合格的芯片是如何诞生的。

一、什么是半导体封装?

半导体封装,就是对制造完成的晶圆进行切割、键合、包封等一系列加工,最终形成可直接使用的成品芯片的过程。

它的核心作用有两点:

1.电气连接与机械支撑:为芯片提供与外部电路连接的引脚,并提供物理支撑。

2.环境保护与可靠性提升:保护芯片免受外力、湿气、高温等外界因素的损害,确保其在各种环境下稳定工作。

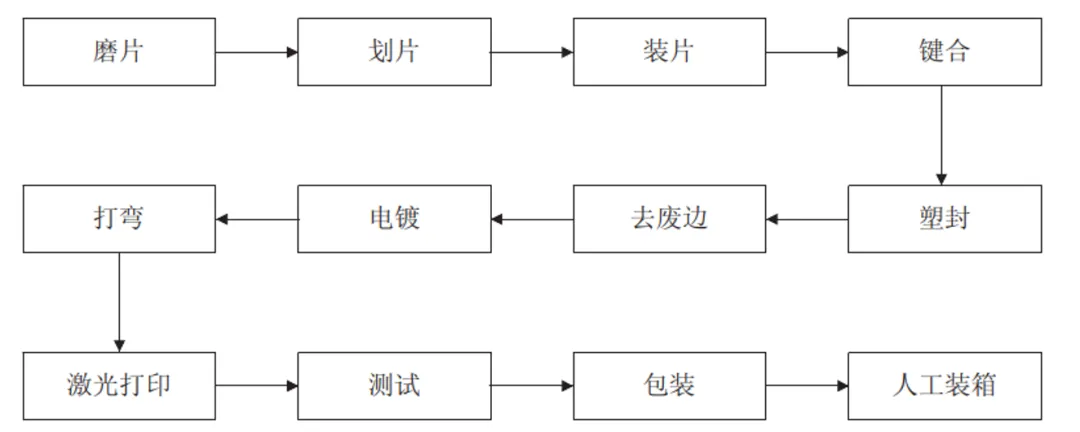

3.半导体封装生产线工艺图如下:

二、半导体封装全流程详解

1. 磨片(背面减薄)

·核心任务:将晶圆背面打磨变薄,以满足后续切割和封装的要求。

·技术细节:

(1)晶圆原始厚度通常在700-800μm,磨片后需减薄至 200-500μm。

(2)厚度控制至关重要:过厚会影响散热和切割;过薄则容易碎裂。

(3)采用自动化设备,均匀喷洒离子水进行冷却和润滑,确保硅片表面平整。

2. 划片(晶圆切割)

·核心任务:将整片晶圆切割成独立的小芯片(die)。

·技术细节:

(1)使用高速旋转的金刚石刀片,沿着晶圆上预设的“切割道” 进行切割。

(2)切割前,晶圆会被贴在一张特殊的蓝膜上,以保持芯片在切割后不散落。

(3)切割深度需精确控制,通常要切透90%-100% 的晶圆厚度,确保芯片完全分离。

3. 装片(芯片贴装)

·核心任务:将切割好的芯片精准地粘贴到引线框架或基板上。

·技术细节:

(1)使用自动贴片机从蓝膜上拾取芯片,然后将其精确放置在引线框架的指定位置。

(2)粘贴材料(如导电胶或绝缘胶)的选择和涂覆工艺,直接影响芯片的散热和电气性能。

(3)整个过程需要专人监督,确保芯片无黑点、无损伤,位置精准。

4. 芯片键合(引线键合)

·核心任务:用极细的金属引线,将芯片上的焊盘与引线框架的引脚连接起来,实现电气导通。

·技术细节:

(1)常见的键合方式有热压键合、超声键合和热超声球键合。

(2)引线材料多为金丝、银丝或铜丝,直径通常在25-75μm,点线间距严格控制在 70μm 左右。

(3)一个复杂的芯片可能需要键合数百根引线,任何一根的失效都会导致整个芯片报废。

5. 塑封(模塑封装)

·核心任务:用环氧树脂等材料将芯片和引线整体包封起来,形成坚固的外壳。

·技术细节:

(1)这是最常见的塑料封装技术,成本低、应用广。

(2)芯片和引线框架被放入精密模具中,注入半液态的环氧树脂,在高温高压下固化成型。

o塑封可以有效防止水汽、杂质侵入,保护内部结构。

6. 去废边(切筋成型)

·核心任务:去除塑封后多余的框架废料,使芯片引脚成型。

·技术细节:

(1)塑封后的芯片周围会有框架的“连筋”,需要通过模具冲切去除。

(2)同时,引脚会被初步成型,为后续的打弯工序做准备。

7. 电镀、打弯、激光打印

·核心任务:对引脚进行表面处理、成型,并标记芯片信息。

·技术细节:

电镀:在引脚表面镀上一层镍和锡,防止氧化,提高焊接性能。

打弯:根据芯片封装类型,将引脚弯成J 形、L 形等特定形状。

激光打印:在芯片外壳上用激光打印出型号、生产日期、厂商logo 等信息,便于追溯和识别。

8. 测试(终测)

·核心任务:对封装完成的芯片进行全面的电气性能和外观检测,剔除不合格品。

·技术细节:

电气性能测试:使用自动测试设备(ATE),将芯片插入测试插座,通过弹簧针与引脚连接,测试其功能、速度、功耗等参数。

外观检测:检验人员在显微镜下检查芯片是否有缺角、裂纹、印字不清等缺陷。

这是确保产品质量的最后一道关口,测试成本高昂,但至关重要。

9. 包装与装箱

·核心任务:将合格芯片按规格包装,准备出库。

·技术细节:

(1)根据芯片类型,采用卷盘(适用于贴片型)或料条(适用于直插型)进行包装。

(2)每一个包装单元(如一卷或一条)都会贴上包含芯片信息的条码。

(3)最后,将小包装整合到大包装箱内,做好信息标记,方便后续运输和客户接收。

三、总结:每一步都决定成败

半导体封装是一个环环相扣的精密过程,任何一个工序的失误都可能导致芯片报废:

·磨片不均→ 芯片易裂

·键合不良→ 电气失效

·塑封不严→ 进水短路

·测试漏检→ 终端产品故障

随着芯片性能不断提升,封装技术也在向更小型化、更高密度、更高可靠性的方向发展,如SiP(系统级封装)、2.5D/3D 封装等,持续推动着整个半导体产业的进步。

以上就是关于半导体封装全流程的详细介绍。如果文中有表述不准确、可以改进的地方,欢迎大家在评论区留言指正,一起交流学习!