精益生产线布局的核心是打造高效、柔性、可持续的生产模式,实现从传统大规模生产到精益生产的思维与实践转型,整体围绕核心理念、布局模式、标杆案例、评估体系、未来趋势及实施路径六大维度,构建起精益布局的完整体系。

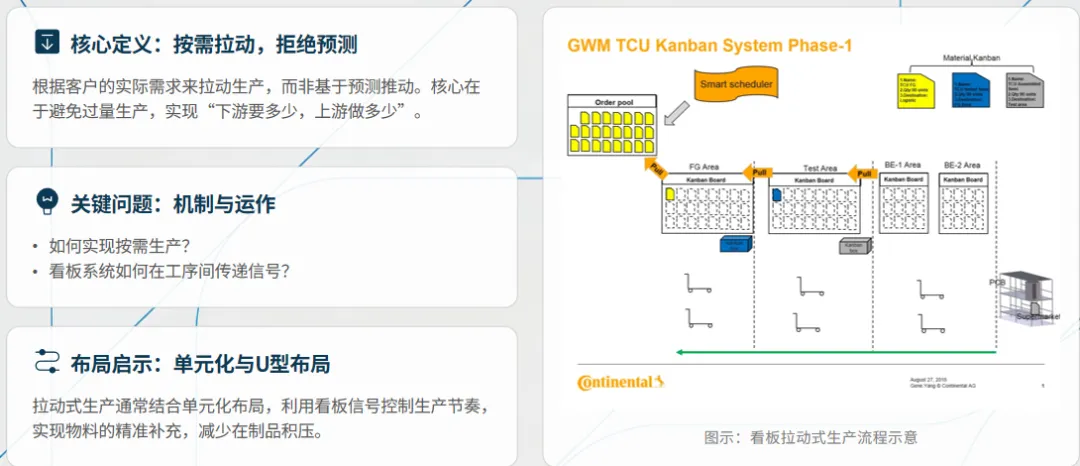

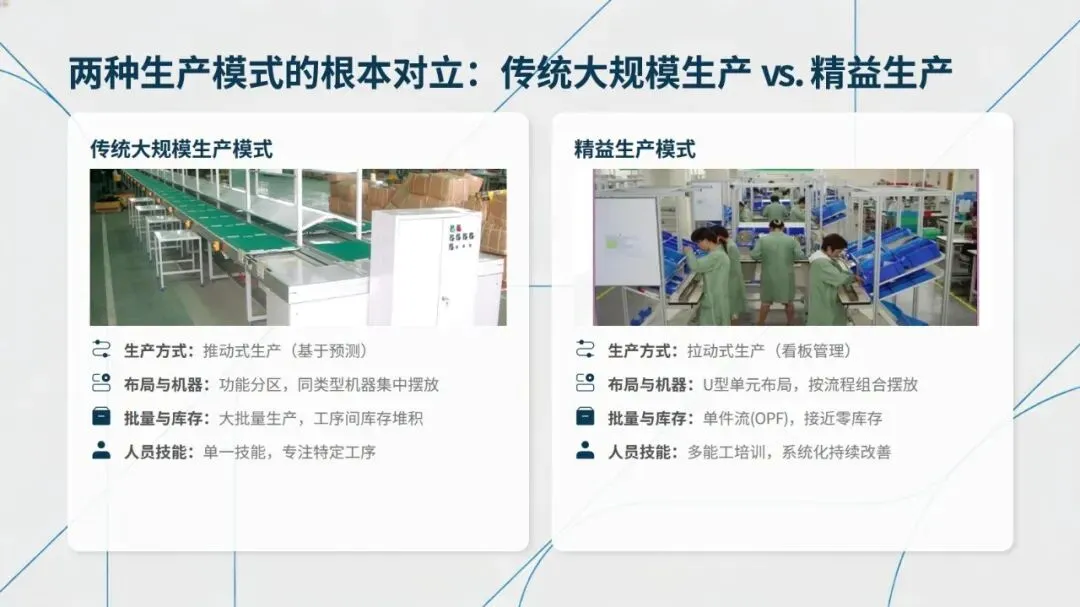

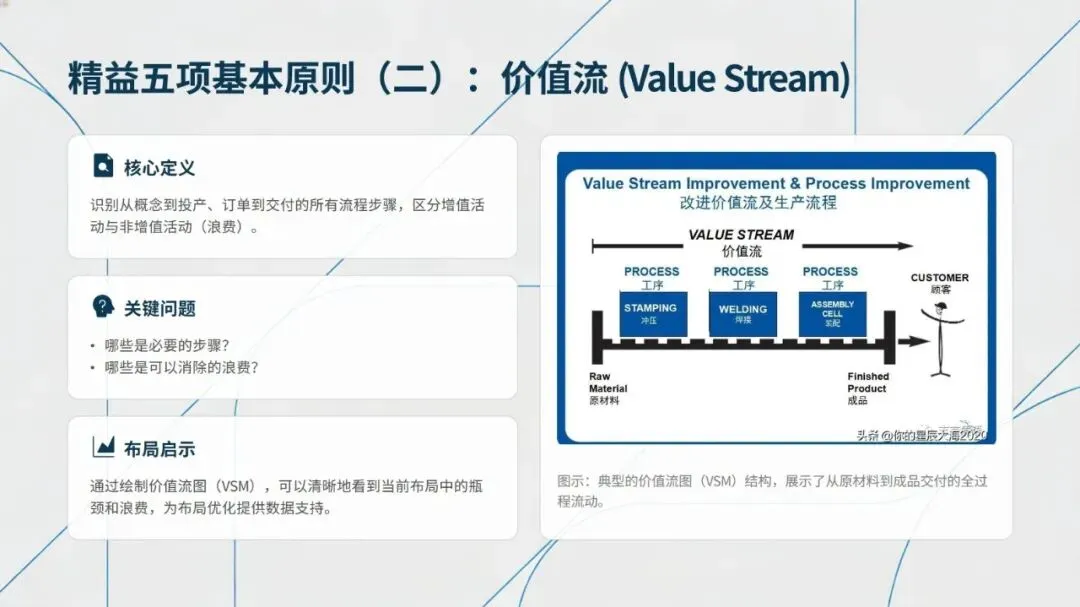

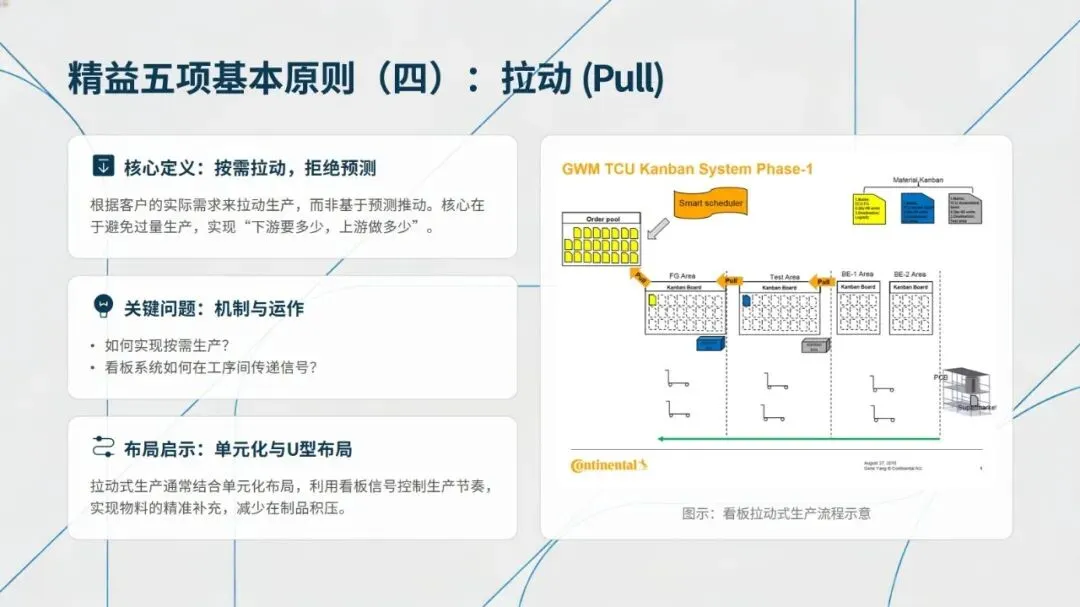

精益生产的核心是完成从推动式到拉动式的转变,遵循价值、价值流、流动、拉动、尽善尽美五项基本原则,以客户需求定义价值,通过价值流图识别浪费,追求单件流的顺畅生产,依托看板管理实现按需生产,并建立全员参与的持续改善机制。相较于传统生产的功能分区、批量库存、单技能人员模式,精益生产以U型单元布局、多能工体系为核心,实现接近零库存的生产状态。

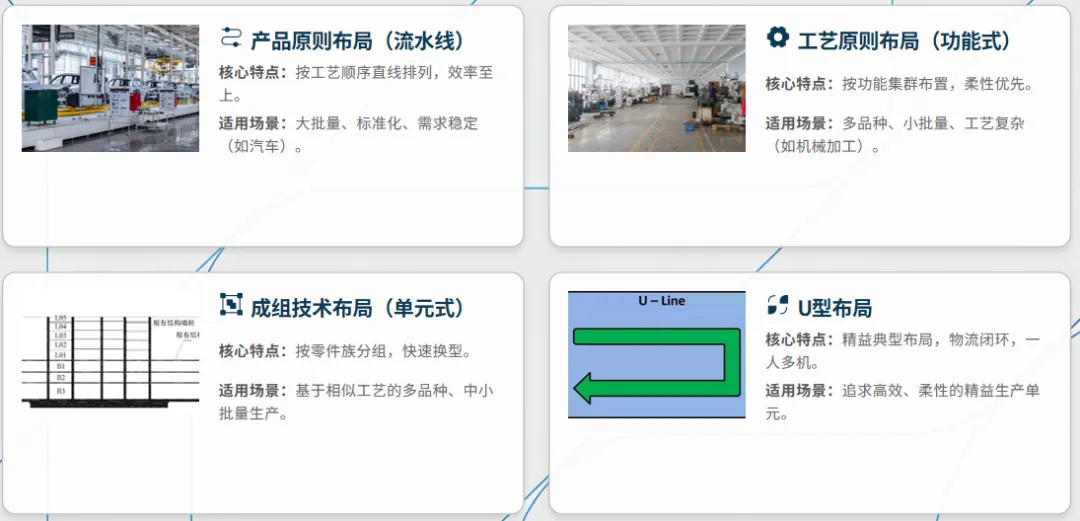

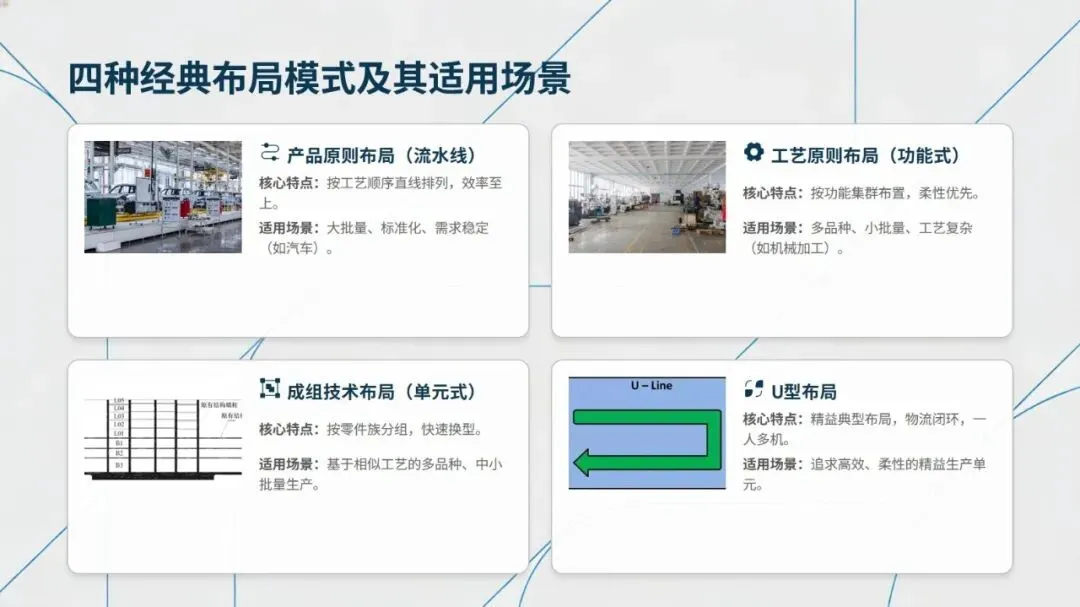

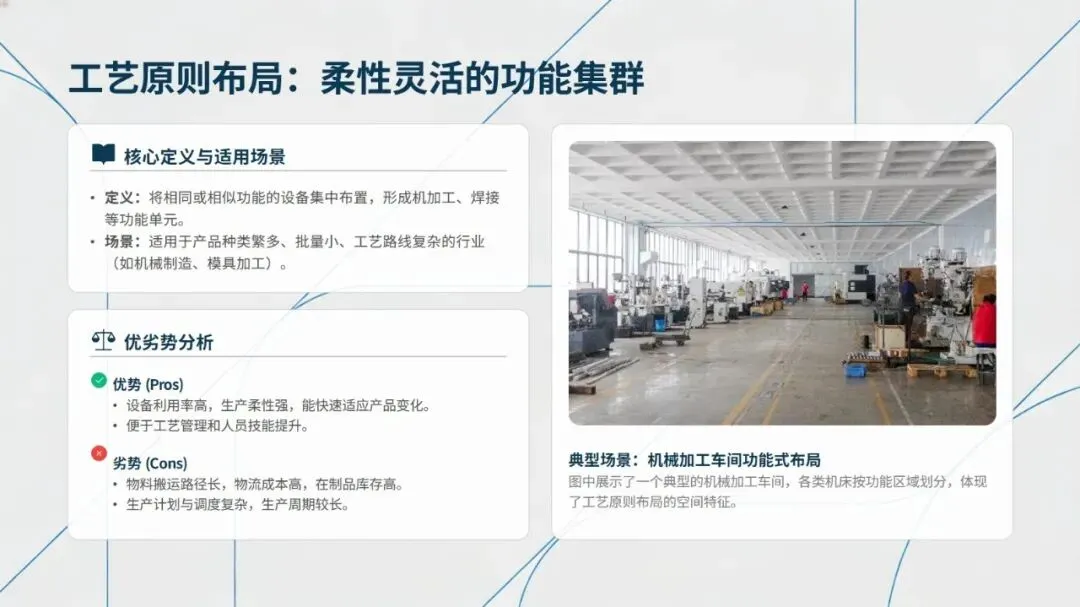

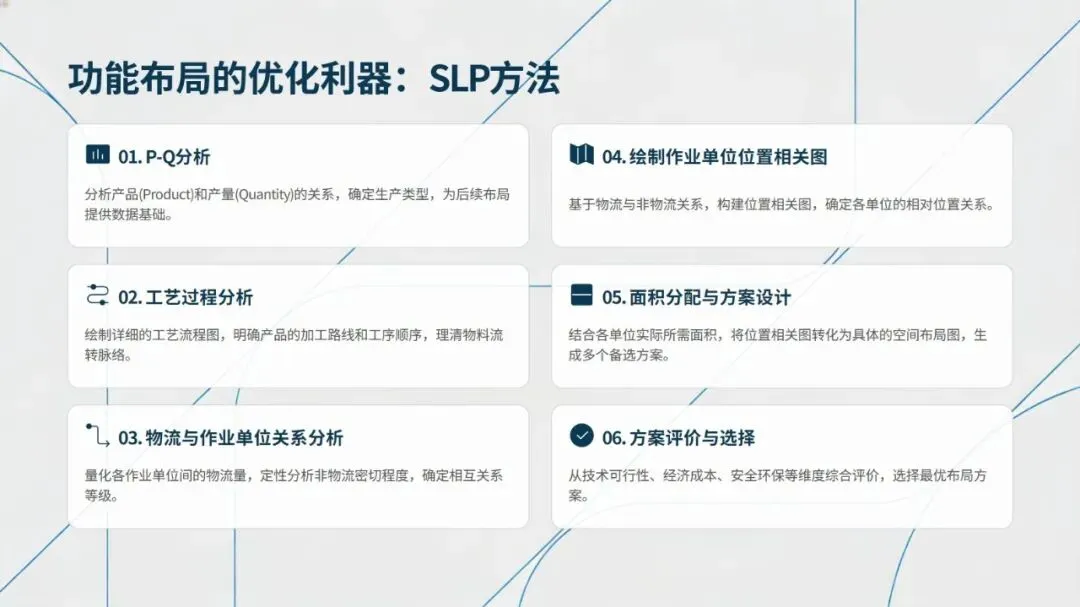

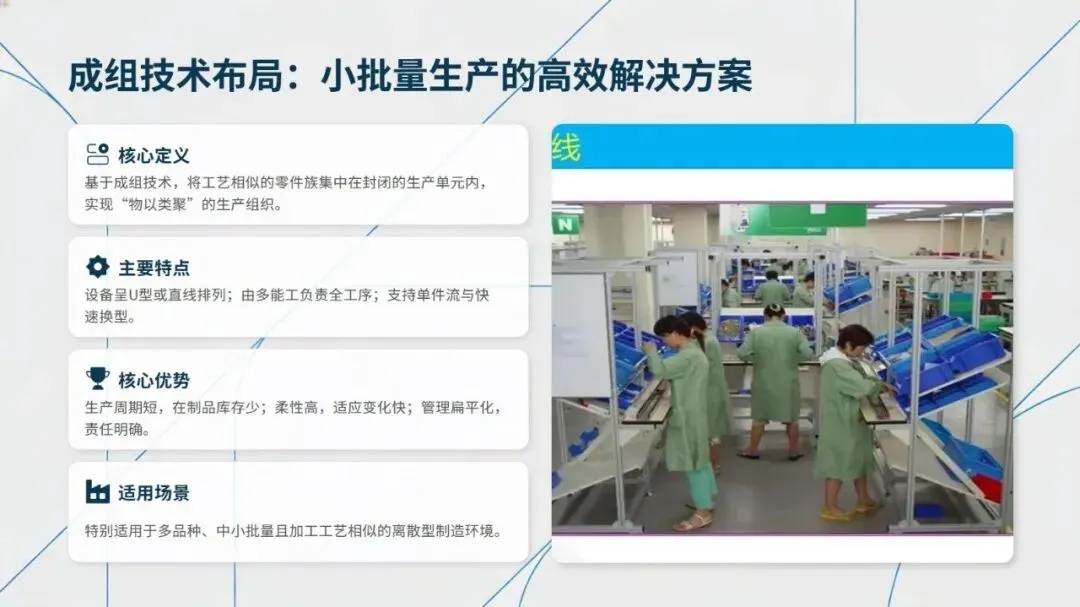

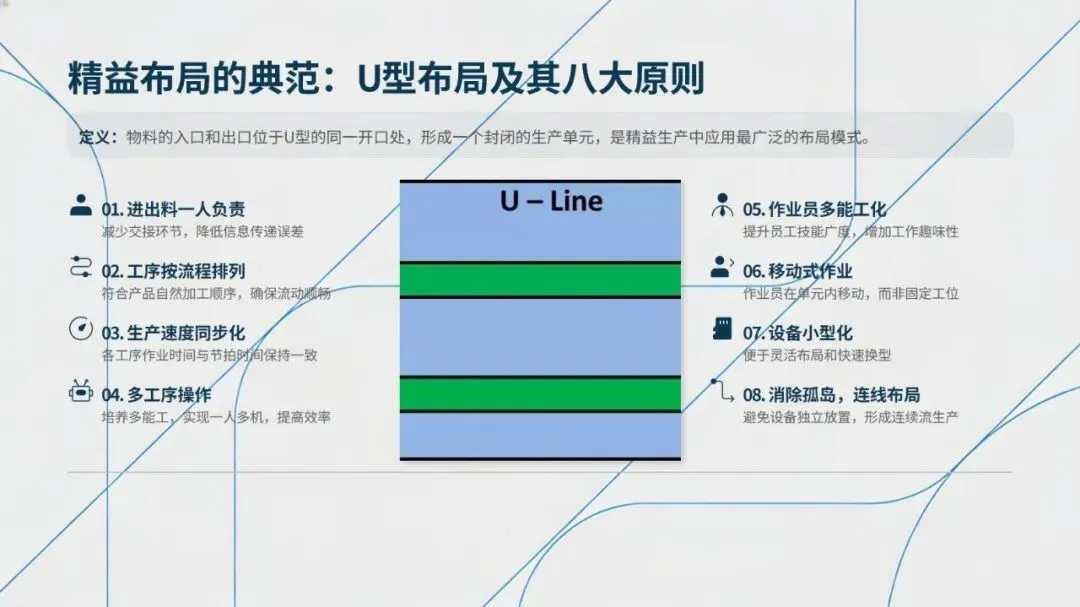

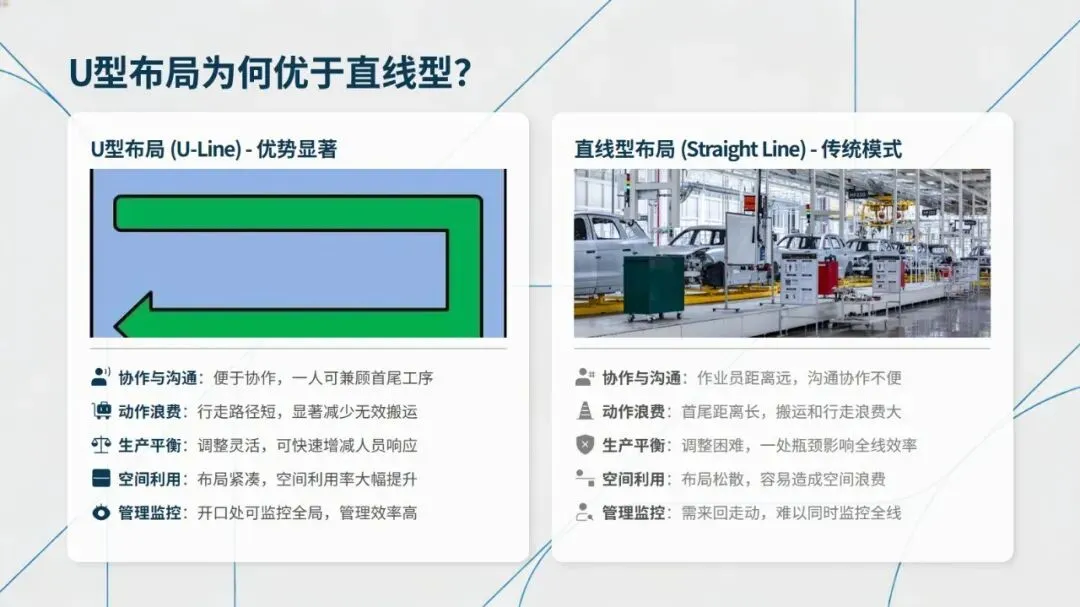

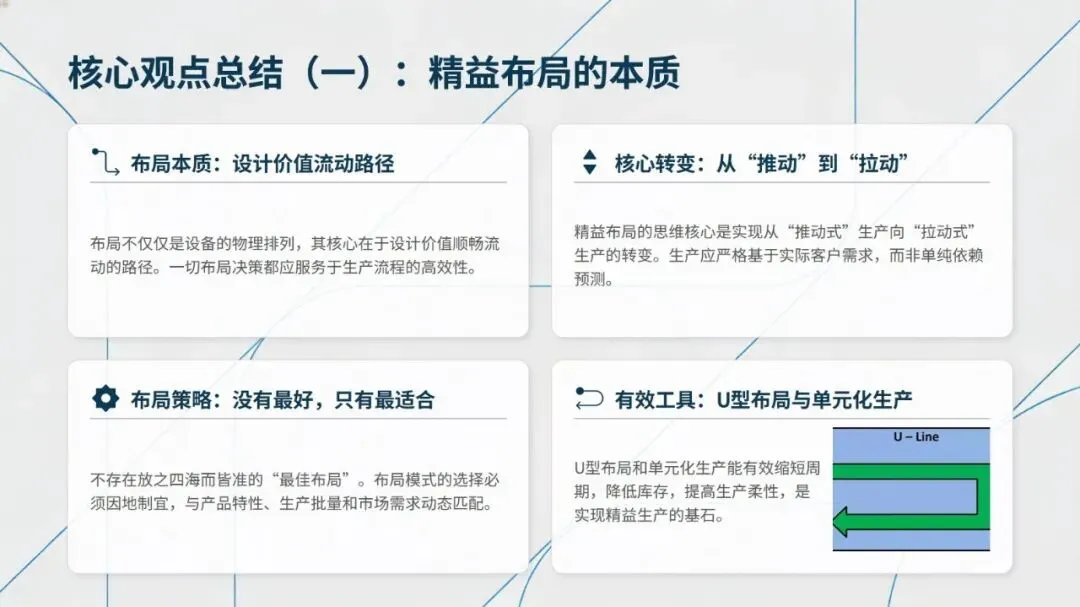

生产线布局有产品原则、工艺原则、成组技术、U型布局四种经典模式,各有适配场景:产品原则布局效率至上,适合大批量标准化生产;工艺原则布局柔性强,适配多品种小批量的机械加工等领域;成组技术布局按零件族分组,支持快速换型;U型布局作为精益典范,以物流闭环、一人多机为特点,遵循进出料合一、工序顺排等八大原则,在协作效率、空间利用等方面远优于直线型布局。

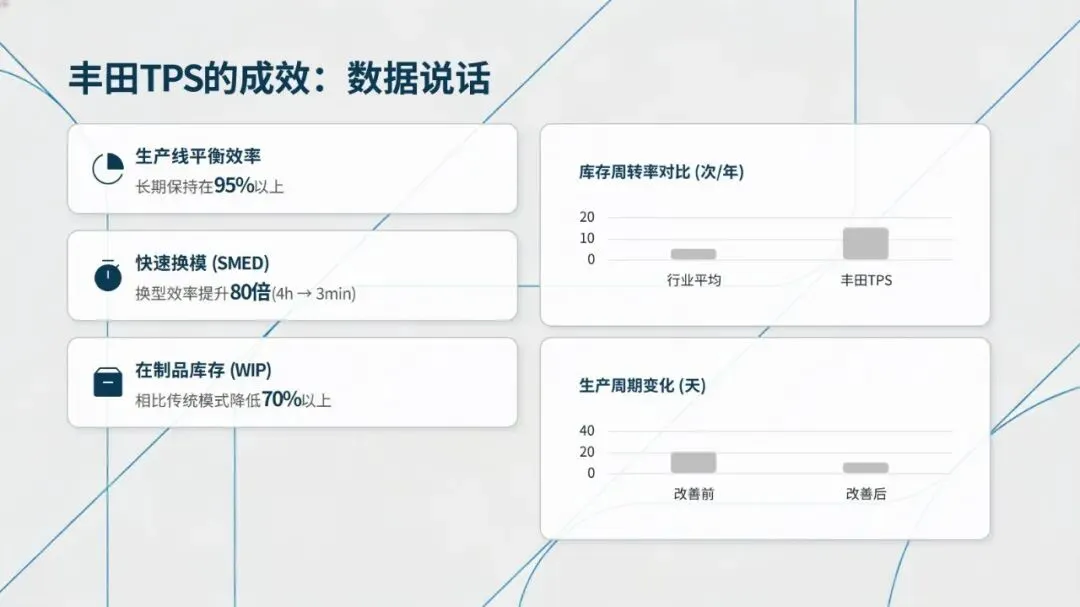

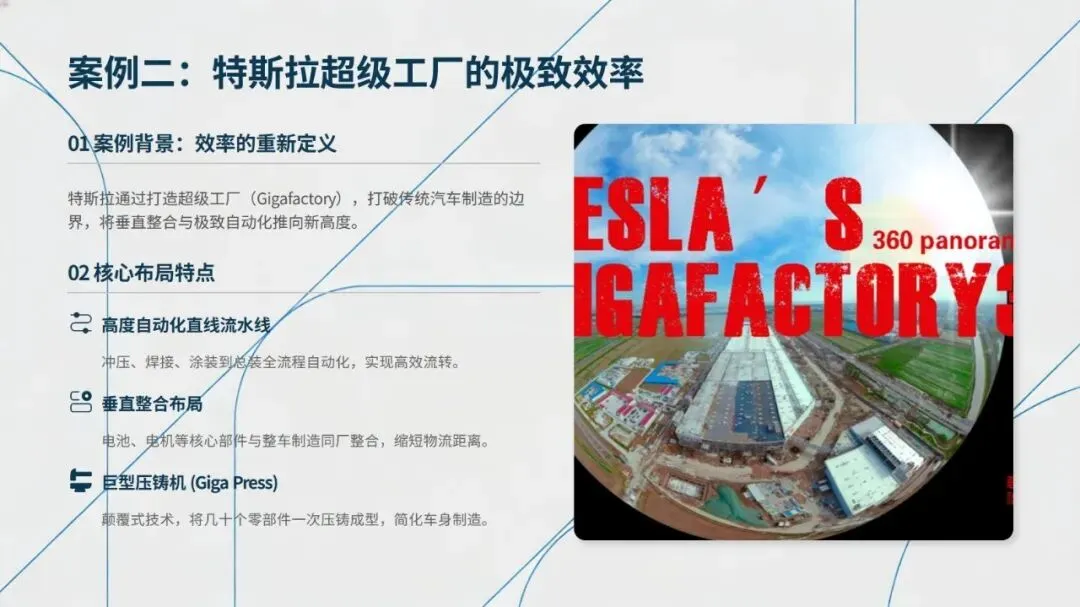

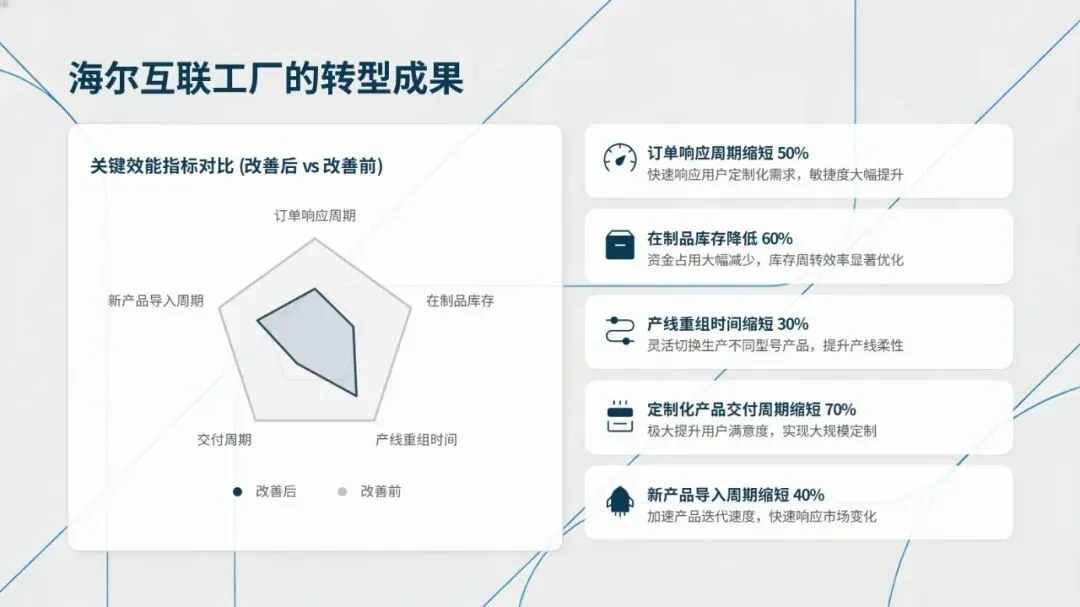

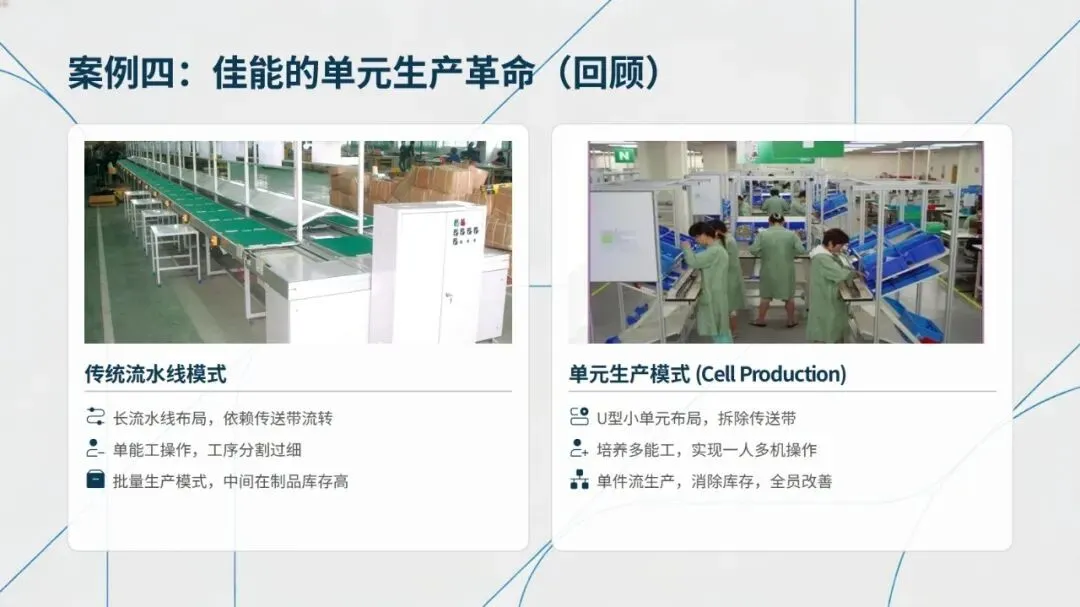

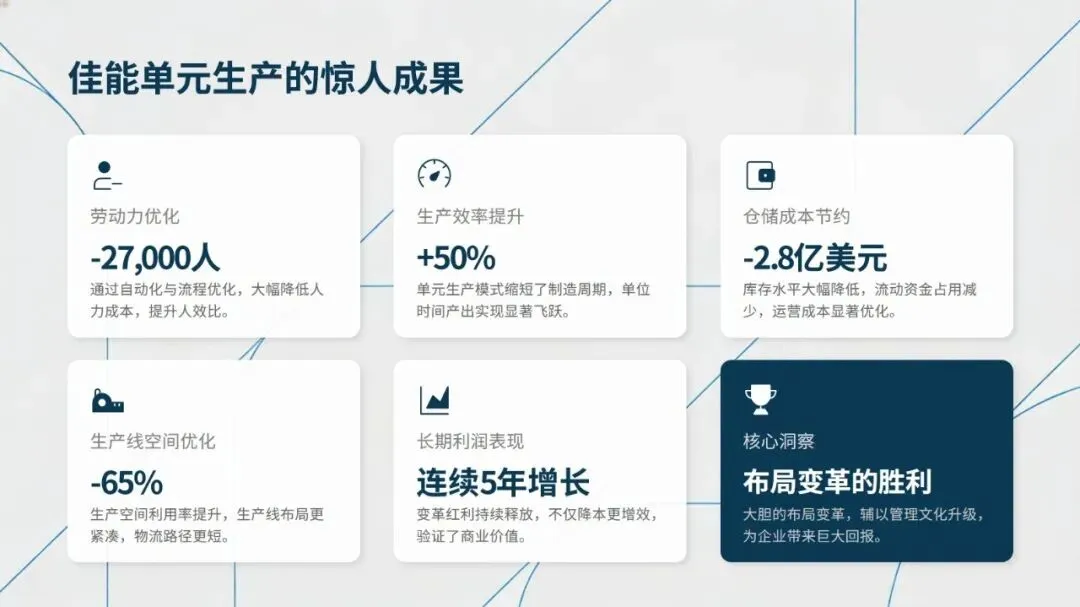

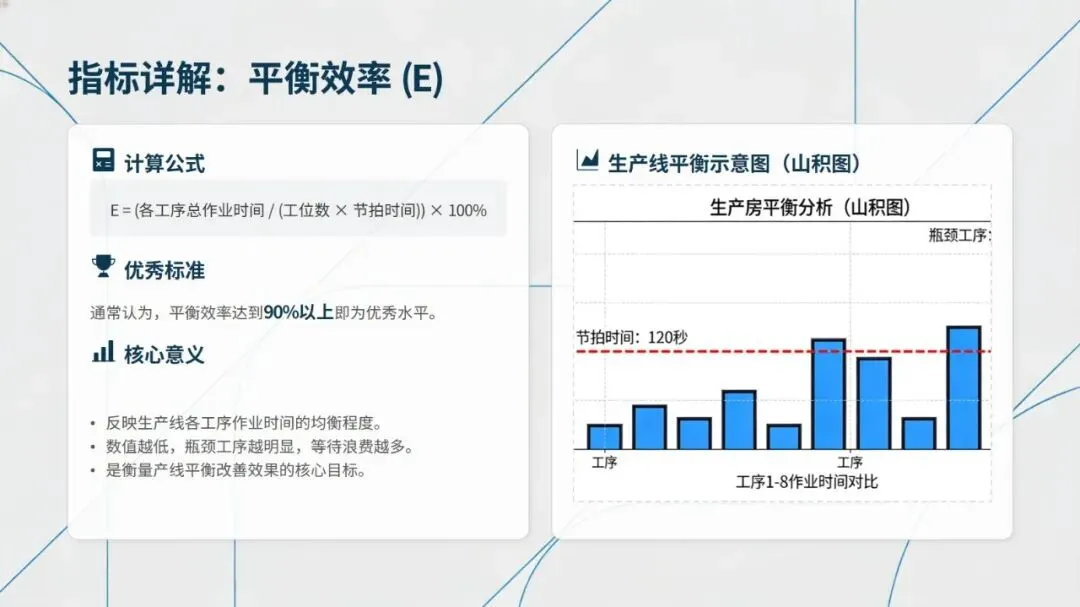

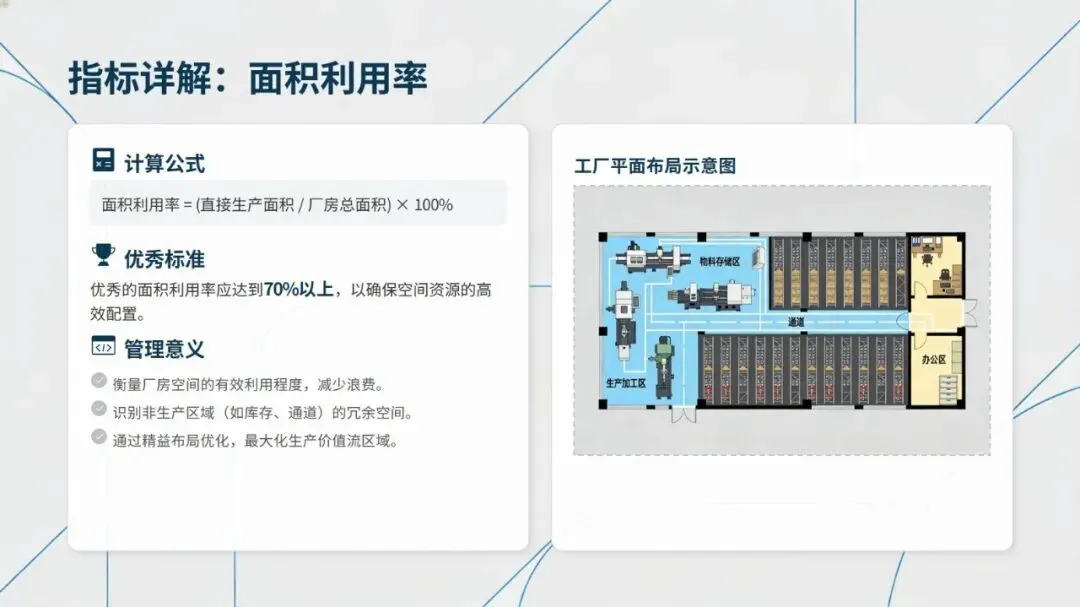

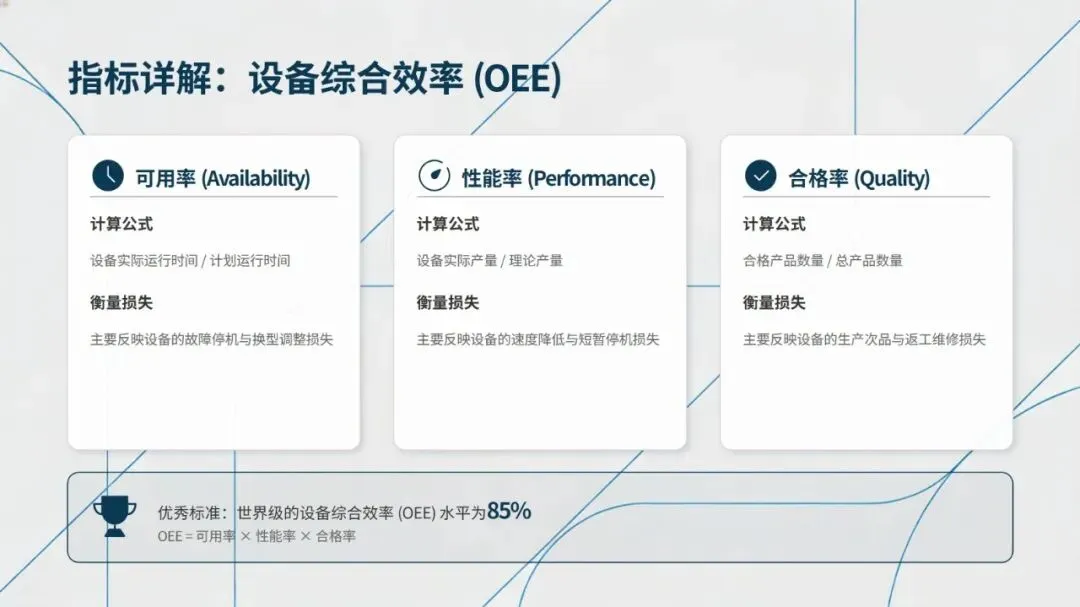

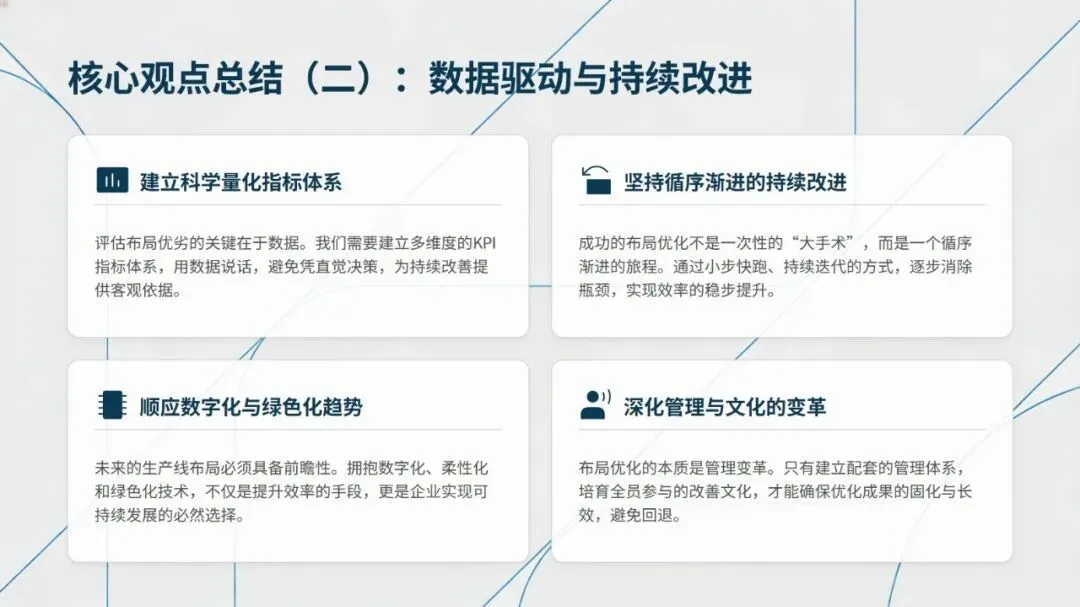

丰田TPS、特斯拉超级工厂、海尔互联工厂、佳能单元生产革命等标杆案例,从不同维度印证了精益布局的实践价值,无论是丰田的U型单元与快速换模,还是佳能拆除流水线推行U型单元生产,均实现了生产效率提升、库存成本降低的显著成效。同时,建立平衡效率、顺行率、移动接近率等六大核心量化指标,能科学衡量布局优劣,为优化提供数据支撑。

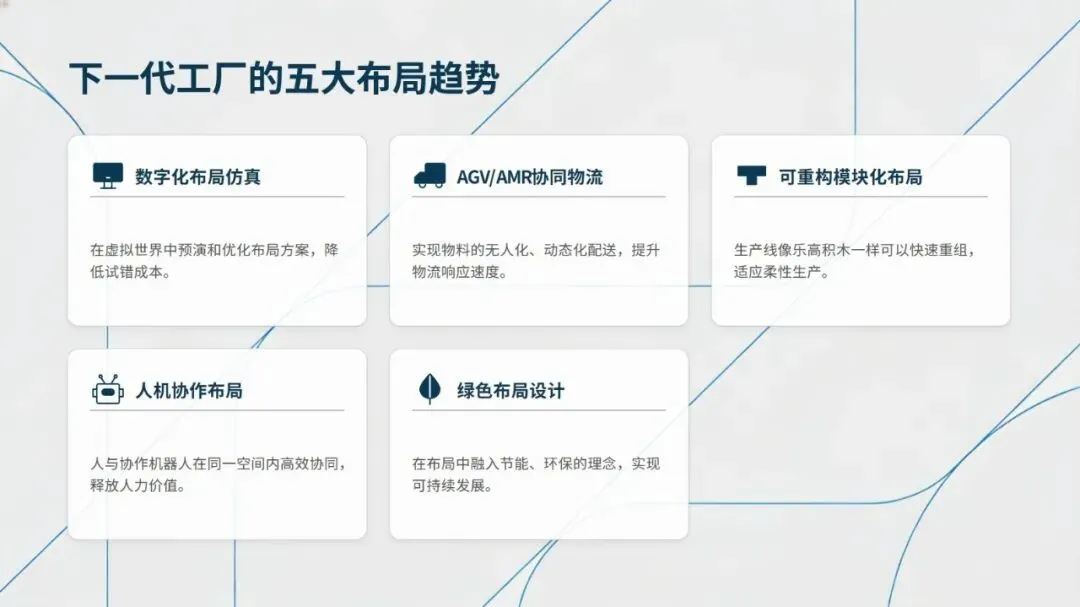

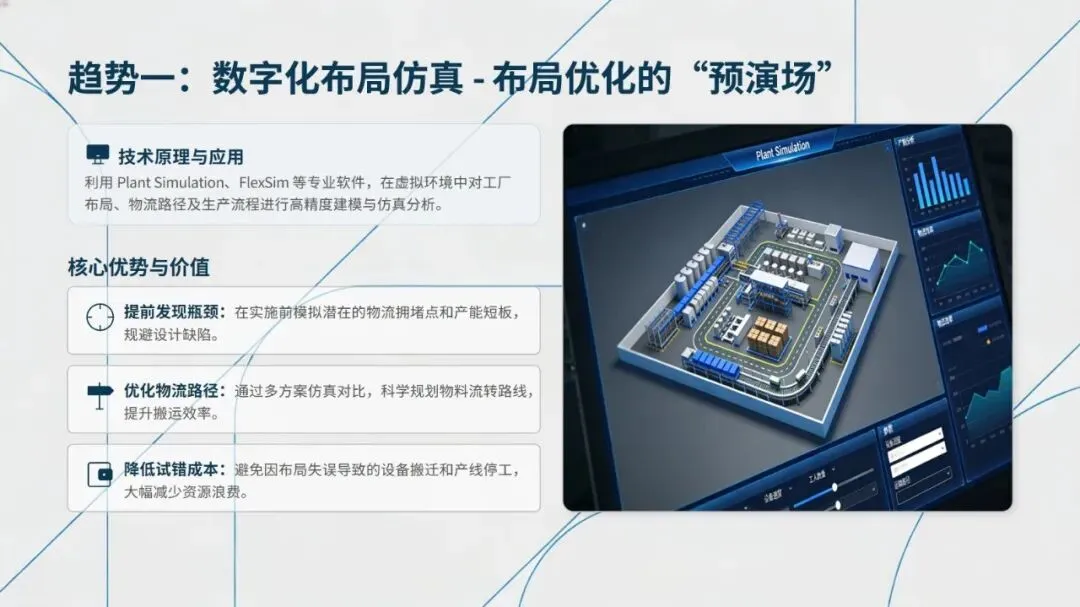

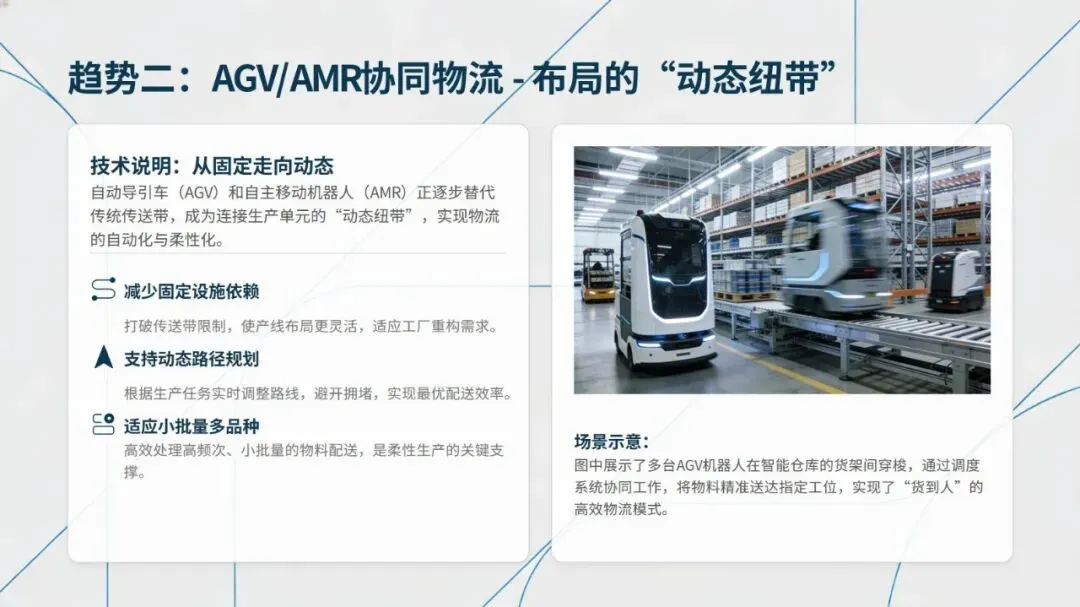

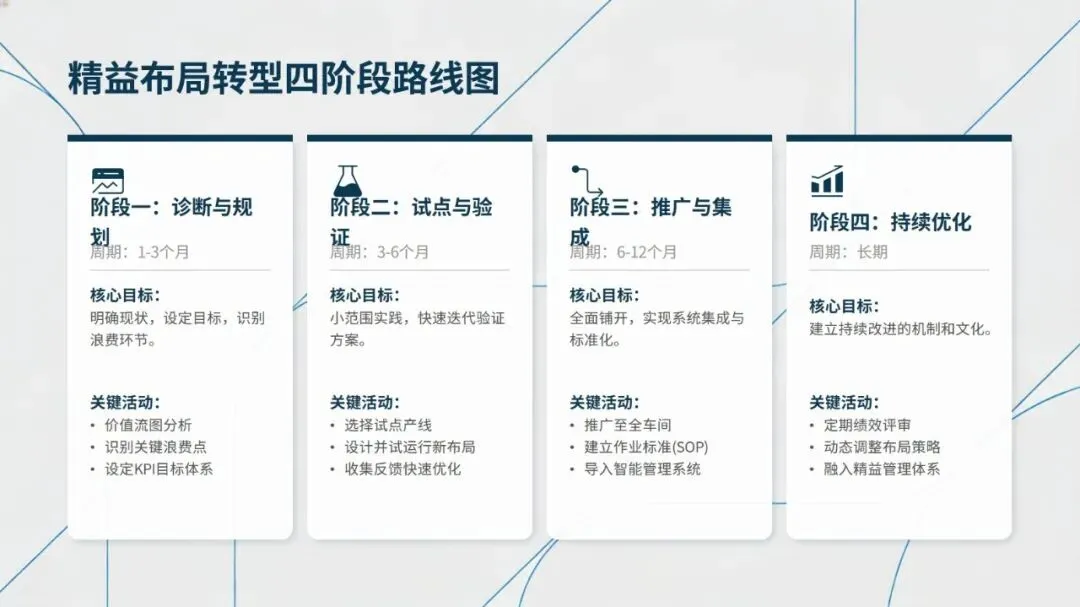

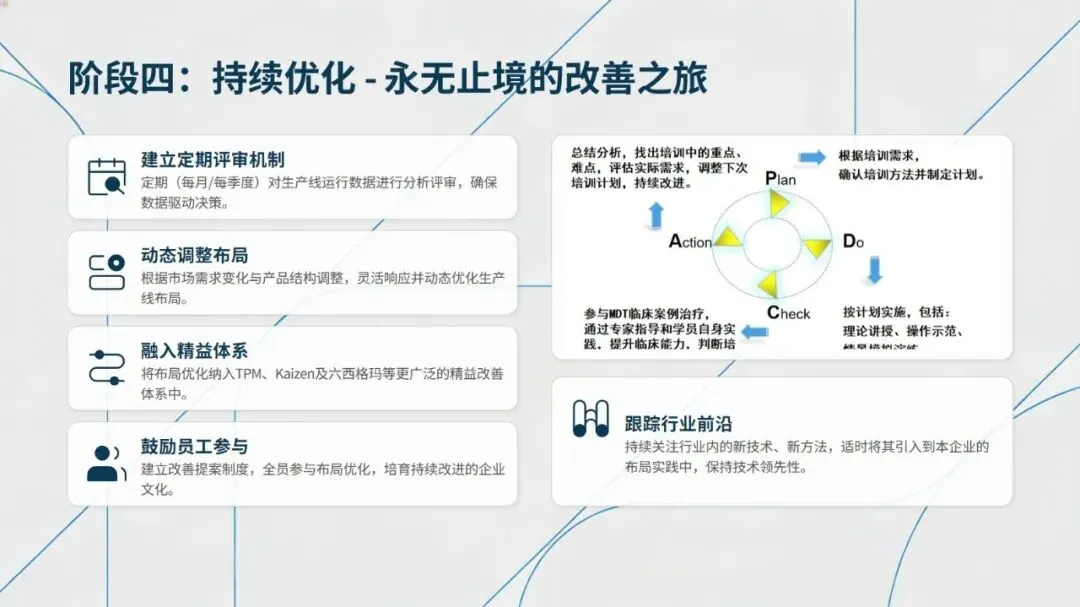

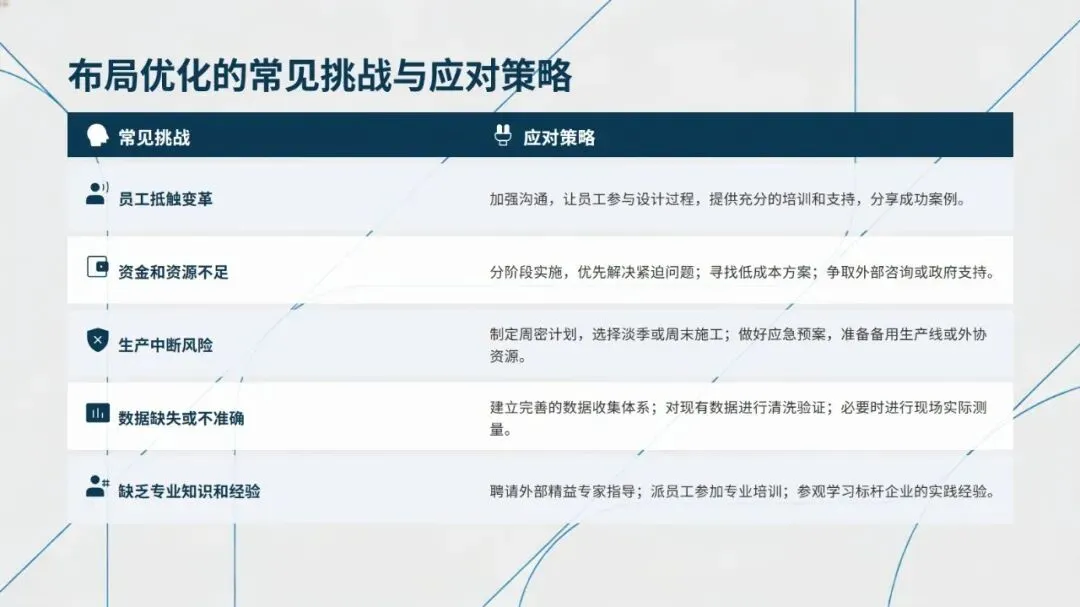

未来精益布局紧扣工业4.0发展趋势,呈现数字化布局仿真、AGV/AMR协同物流、可重构模块化布局、人机协作布局、绿色布局设计五大方向,通过数字化、智能化技术提升布局的柔性与可持续性。从传统布局向精益布局转型,可遵循诊断与规划、试点与验证、推广与集成、持续优化的四阶段路线,同时需把握高层领导支持、跨职能团队协作、员工充分参与等关键成功因素。

精益布局的本质并非简单的设备物理排列,而是设计价值的顺畅流动路径,布局模式选择需因地制宜,匹配产品特性与市场需求。唯有以数据为驱动,建立持续改进的文化氛围,才能实现物流、信息流、价值流、人流、空间流的完美统一,让精益布局的价值持续释放。

点击阅读原文获取《从传统到精益:生产线布局的优化逻辑与实施路径》