在水泥行业超低排放与节能降碳升级的大背景下,某水泥企业针对原有往复推动式篦冷机存在的诸多问题,实施了技术升级改造,采用带中置辊式破碎机的步进式高效篦冷机(型号 W9830R19),取得了显著的节能降耗成效。

一、改造前痛点突出

1.设备可靠性差:篦板与梁配套不良易导致充气梁堵塞,局部篦板易被高温烧蚀,主梁与篦板高温变形引发漏料严重,维修频繁。

2.冷却效果不佳:一段固定篦床急冷效果不足,出篦冷机熟料温度高达 120℃~150℃,影响后续工序。

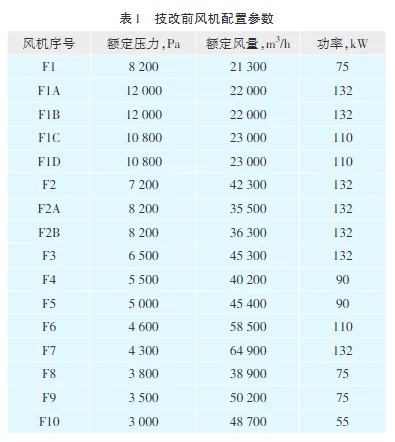

3.密封与配风不合理:密封性能差,漏风、窜风现象突出;冷却风机选型与参数配置不当,热回收效率偏低,二次风温约 1050℃,三次风温约 850℃。

4.能耗偏高:风机系统配置不合理,导致整体能耗较大,制约了企业经济效益提升。

二、针对性改造方案

(一)核心设备更换

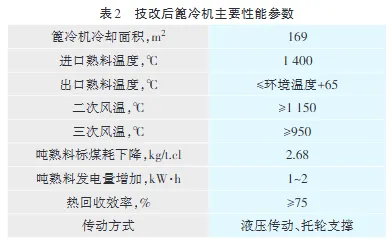

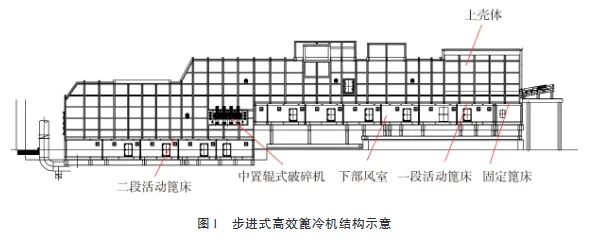

拆除原有设备,更换为 W9830R19 型步进式高效篦冷机,篦床有效宽度提升至 4890mm,有效面积从 138m² 增至 169m²,为提升冷却效果与热回收效率奠定基础。

(二)关键系统优化

1.破碎系统:采用中置辊式破碎机,使熟料颗粒更均匀,增大换热面积,同时具备自动过载保护功能,适配多工况需求。

2.润滑系统:配备双线终端式智能润滑系统,实现润滑点自动监控、补油与故障报警,降低人工巡检压力。

3.风机系统:全面更换冷却风机,优化风压、风量及功率配置,同时调整煤磨取风方式,增设旋风筒提升收尘效率。

技改后风机配置参数如下:

(三)关键技术应用

1.高效布料与急冷:固定篦床采用 WKID 分料系统,划分双供风区独立供风,80° 倾角设计延长熟料停留时间,强化急冷效果。

2.独立液压驱动:各输送列独立驱动,行程可调,通过 “同步推进、分批退回” 实现步进式输送,消除 “红河” 现象。

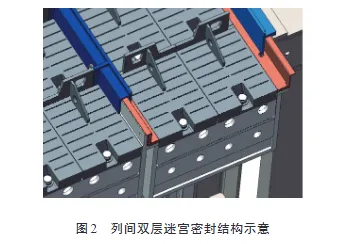

3.双层迷宫密封:采用内层 Z 字形、外层 H 型端盖的密封结构,严控间隙尺寸,减少漏料与运行阻力(见图 2)。

4.智能配风调节:每列供风单元配备空气调节阀,根据料层阻力自动调整开度,实现冷却风按需分配(见图 3)。

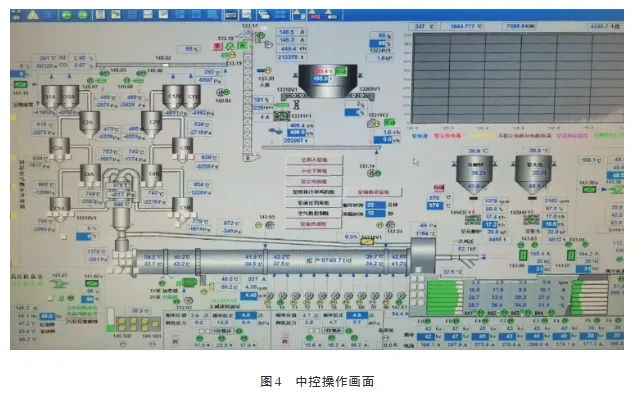

5.IMCC 智能控制:集成多种工作模式,具备智能应急功能,单列故障不影响整体生产,保障回转窑 100% 运转率。

步进式高效篦冷机结构示意如图 1 所示:

列间双层迷宫密封结构示意如图 2 所示:

空气调节阀结构示意如图 3 所示:

三、改造成效显著

1.核心指标优化:二次风温提升至≥1150℃,三次风温≥950℃,热回收效率达 75% 以上;出篦冷机熟料温度降至约 70℃,较改造前降低 50℃左右。

2.节能效益突出:吨熟料标煤耗下降 2.68kg/t.cl,吨熟料发电量增加 1~2kW・h,系统总装机冷却风量显著提升。

3.运行稳定性提升:设备故障率大幅降低,中置辊式破碎机运行平稳,无辊轴卡死等故障;熟料颗粒均匀,无 “红料” 现象,急冷效果理想。

中控操作画面如图 4 所示:

此次改造成功解决了原设备的诸多弊端,显著提升了水泥生产线的冷却能力、热回收效率与运行可靠性,实现了良好的经济效益与社会效益,为水泥行业节能降耗改造提供了可推广的实践经验。

作者:张继骁

来源:《水泥技术》

如有侵权,与我们联系!

投稿邮箱:chong.zhang@cement365.com