2026.02.04

PACK 产线作为动力电池、储能电池等产品的核心制造环节,其自动化生产的高精度、高稳定性、高安全性要求,远高于常规工业产线,而这一切的实现,都依托于各类电器元件的精准选型与规范接线。从电芯上料、模组组装到成品检测、PACK 封装,每一道工序的电机驱动、信号检测、逻辑控制、电路保护,都离不开接触器、传感器、PLC、变频器等电器元件的协同工作。元件选型的适配性直接决定产线运行效率、产品良率与生产安全,而规范接线则是避免电路故障、保障元件性能的关键。本文聚焦 PACK 工业自动化生产线的工艺特点与工况需求,系统梳理核心电器元件的选型要点,总结实用好记的接线口诀,兼顾专业性与实操性,为 PACK 产线的设计、改造、运维提供全方位参考,助力打造高效、稳定、安全的自动化生产体系。

PACK 产线选型前提:吃透工艺特性,明确核心需求

PACK 产线区别于常规工业产线的核心,在于其高精度装配、高防护要求、多变频调速、强电磁防护的工艺特性,且生产现场多涉及电芯、电解液等易燃易爆物料,对电气安全的要求严苛到极致。因此,元件选型并非简单的参数比对,而是要先吃透产线底层需求,为后续选型划定清晰标准,避免因前期考量不足导致元件过载、适配不良、安全隐患等问题。

(一)核心工艺与控制需求

PACK 产线主要分为电芯预处理、模组组装、电池 PACK、检测包装四大环节,各环节对元件的需求各有侧重:电芯上料、搬运环节要求元件响应快、定位准,适配机械手的高速精准运动;模组焊接、叠片环节要求元件抗干扰能力强,避免电磁干扰影响焊接精度;电池 PACK、紧固环节要求元件负载能力强,适配伺服电机的大扭矩输出;成品检测环节要求元件精度高、稳定性好,确保电压、内阻等检测数据准确。同时,整线需实现多设备联动、多工序同步,对元件的通信兼容性、逻辑协同性要求极高。

(二)严苛工况与安全需求

PACK 生产现场存在电磁干扰强、粉尘多、空间紧凑、防爆要求高等工况特点:焊接设备、变频电机会产生强电磁辐射,易干扰传感器、PLC 等精密元件的信号;电芯拆解、组装过程会产生粉尘,易侵入元件内部造成接触不良;产线多机械手、传送带密集布局,对元件的体积、安装方式要求严格;更重要的是,现场电芯、电解液属于易燃易爆品,电气元件需满足防爆、防漏电、防短路要求,杜绝电火花等安全隐患。

(三)选型核心原则

结合 PACK 产线的工艺与工况需求,确立六大核心选型原则,确保选型工作的科学性与针对性:①安全优先原则:优先选择防爆、阻燃、防漏电的认证产品,符合电气安全与化工防爆标准;②精准适配原则:元件参数与产线负载、控制精度、调速需求精准匹配,既不冗余也不超载;③抗干扰原则:精密检测与控制元件需具备强抗电磁干扰能力,适配现场复杂电磁环境;④防护适配原则:根据粉尘、潮湿等工况,选择高防护等级元件,防止异物侵入;⑤兼容协同原则:元件间通信协议、电气接口统一,确保整线联动顺畅;⑥全生命周期原则:综合考量采购、运维、更换成本,选择故障率低、易维护的产品。

只有紧扣 PACK 产线的专属需求与原则,后续的元件选型才能有的放矢,从源头保障产线的安全与高效。

PACK 产线核心电器元件选型要点:按岗适配,精准匹配

PACK 工业自动化生产线的电器元件,按功能可分为电路保护元件、动力控制元件、检测感知元件、调速驱动元件、核心控制元件五大类,各类元件在产线中各司其职,选型需结合其应用场景、负载特性、工况要求逐一精准把控,以下为核心元件的详细选型要点。

(一)电路保护元件:PACK 产线的 “安全卫士”,防爆防短路为核心

PACK 产线的电路保护是重中之重,一旦发生短路、过载、漏电,极易引发电火花,造成易燃易爆物料燃烧爆炸,因此保护元件的选型需以防爆、快速动作、精准保护为核心,主要包括防爆断路器、漏电保护器、熔断器,三者搭配形成 “分级保护体系”,全方位切断故障电路。

防爆断路器

防爆漏电保护器

熔断器

(二)动力控制元件:PACK 产线的 “动力开关”,高负载高可靠为关键

动力控制元件主要负责电路的通断与电机过载保护,是连接电源与负载的 “桥梁”,核心为防爆接触器、热继电器,选型需兼顾负载能力、防爆防护、动作可靠性,适配 PACK 产线的大功率、多启停工况。

防爆接触器

热继电器

(三)检测感知元件:PACK 产线的 “五官”,高精度抗干扰是核心

PACK 产线的电芯定位、模组检测、物料有无、位置限位等环节,均依赖检测感知元件,其精度直接决定产品装配良率,且现场电磁干扰强,因此选型核心为高精度、快响应、强抗干扰、高防护,核心元件包括接近开关、光电传感器、压力传感器、位移传感器。

接近开关

光电传感器

压力 / 位移传感器

(四)调速驱动元件:PACK 产线的 “调速引擎”,精准调速与同步为核心

PACK 产线的机械手、传送带、焊接设备等,均需要无级调速与多设备同步运行,核心调速驱动元件为变频器、伺服驱动器,选型需结合负载特性、调速精度、同步需求、抗干扰能力,适配产线的高精度调速与联动需求。

变频器

伺服驱动器

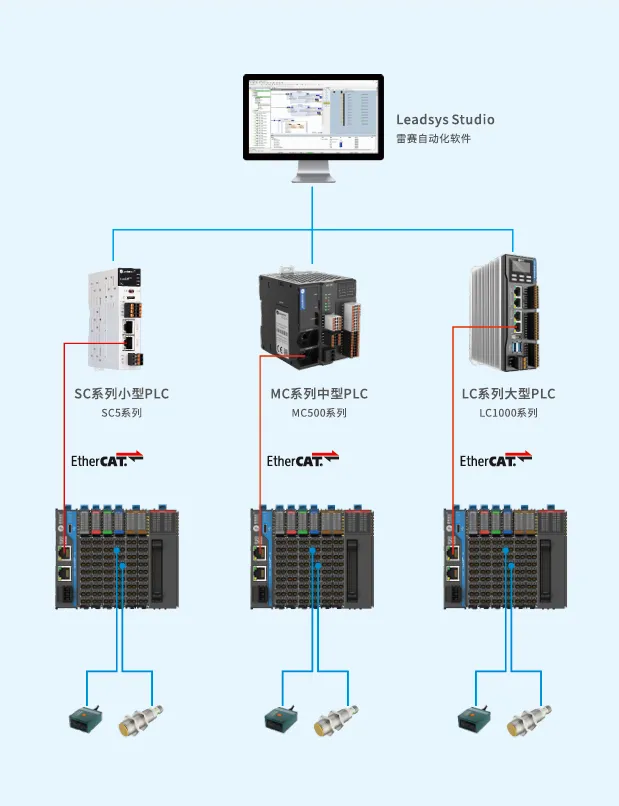

(五)核心控制元件:PACK 产线的 “大脑”,高运算强兼容是关键

PLC(可编程逻辑控制器)是 PACK 产线的核心控制元件,负责接收所有检测元件的信号,进行逻辑运算、数据处理,向驱动、控制元件发出指令,实现整线自动化运行,选型核心为I/O 点数、运算速度、抗干扰能力、通信兼容性、扩展能力,适配产线的高精度控制与多设备联动。

选型核心参数

选型类型适配

配套元件

PLC 的选型直接决定产线的控制精度与运行稳定性,是 PACK 产线自动化的核心保障,需与产线规模、控制需求精准匹配。

PACK 产线电器元件通用接线口诀:好记实用,规范接线

PACK 产线的电器元件接线,不仅要求连接牢固,更要求规范、安全、抗干扰,一旦接线错误,极易导致元件烧毁、电路故障,甚至引发安全事故。结合 PACK 产线的元件类型与接线特点,总结通用接线口诀,涵盖核心元件接线要点、安全规范、抗干扰技巧,好记易懂,实操性强,助力现场接线人员规范操作,减少故障。

(一)通用基础接线口诀

火线进开关,零线进灯头,接地接外壳,黄绿双色线,正负极分清,直流不反接,接线必牢固,端子不压线,多线做标识,编号清晰见,防爆盒密封,螺丝紧齐全。

(二)电路保护元件接线口诀

断路器选极,三相四线四,单相两线二,进线在上端,出线在下端,相序不可乱,熔断器串联,熔体选适配,漏电保护器,火线零线全,进出线接对,反接不保护,分级保护装,近大远小选。

(三)动力控制元件接线口诀

接触器接线,主辅分清楚,主路接电源,负载接下端,线圈接控制,24V 安全电,常开做自锁,常闭做互锁,热继串主路,辅助接回路,整定电流准,过载自动断,防爆元件接,密封要严实,接线盒内藏,不外露线头。

(四)检测感知元件接线口诀

接近开关三线,棕正蓝负黑信号,光电传感器两线,正负极别接反,模拟量传感器,4-20mA 传信号,屏蔽线接一端,单端接地抗干扰,传感器安装,远离强电柜,信号线走线,不与动力线并行,接线留余量,不扯拽线头。

(五)调速驱动元件接线口诀

变频器接线,主辅控分端,RST 接电源,UVW 接电机,控制线屏蔽,接地抗干扰,参数先整定,再接负载端,伺服驱动器,电源接输入,电机接输出,脉冲接控制,总线接线时,终端电阻接,多机同步接,相序要一致,接地单独接,不与其他共。

(六)核心控制元件接线口诀

PLC 接线,分输入输出,输入接信号,输出接负载,COM 端接电源,正负极匹配,模拟量接线,屏蔽层接地,通信线走线,远离动力线,接线排过渡,不直接接端子,电源单独供,防止电压波动,故障报警线,优先接常闭。

(七)防爆区域接线口诀

防爆区域接线,必用防爆配件,接线盒选防爆,密封胶圈全,电缆穿防爆管,管端封填料,线头接端子,不外露铜芯,接地牢固接,电阻≤4Ω,接线完成后,密封要检查,无间隙无松动,防爆保安全。

以上接线口诀涵盖 PACK 产线核心元件的接线规范、安全要点与抗干扰技巧,现场接线人员牢记并严格执行,能有效减少接线故障,保障元件性能与产线安全。

PACK 产线元件选型与接线的常见误区及规避策略

在 PACK 工业自动化生产线的元件选型与接线过程中,由于对产线工艺、防爆要求、元件特性理解不足,极易出现各类误区,导致产线故障频发、安全隐患突出。梳理常见误区,制定针对性规避策略,能有效提升选型与接线的科学性、规范性。

(一)常见选型误区

防爆等级不足:为降低成本,选择非防爆元件或防爆等级低于现场要求的产品,存在重大安全隐患;

唯参数论:盲目追求高参数元件,如小负载选择大额定电流的接触器,造成性能冗余与成本浪费;

忽视抗干扰:未选择带抗电磁干扰的元件,导致传感器、PLC 在强电磁环境下信号漂移、误动作;

防护等级偏低:选择防护等级 IP54 以下的元件,粉尘侵入造成内部接触不良,元件过早损坏;

通信协议不兼容:各元件选择不同品牌,通信协议不统一,导致整线无法联动,数据无法上传;

未预留扩展空间:选型时无备用 I/O 点数、扩展插槽,后期产线升级需重新更换元件,增加成本。

(二)常见接线误区

接地不规范:黄绿双色线用作普通导线,接地电阻过大,或多设备共用地线,造成干扰;

信号线与动力线并行:传感器、PLC 的信号线与电机、变频器的动力线同管走线,电磁干扰导致信号失真;

防爆接线不密封:防爆接线盒胶圈缺失、螺丝未拧紧,存在间隙,无法达到防爆要求;

端子压线不规范:导线绝缘层压入端子,或多根导线接一个端子,造成接触不良、发热;

直流正负极反接:传感器、PLC 的直流电源正负极接反,导致元件烧毁;

屏蔽线未接地:模拟量传感器的屏蔽线两端接地,造成接地环流,影响信号传输。

(三)针对性规避策略

选型规避:严格遵循 “安全优先” 原则,所有防爆区域元件必须具备防爆认证,参数与产线需求精准匹配;优先选择同一品牌、同一系列元件,确保通信协议、接口兼容;预留足够的备用点数与扩展空间,兼顾后期升级。

接线规避:严格执行接线口诀与电气规范,黄绿双色线专用接地,接地电阻≤4Ω,单设备单独接地;信号线与动力线分开走线,间距≥30cm,屏蔽线单端接地;防爆接线盒胶圈、螺丝齐全,密封严实;导线剥线长度适中,单根导线接一个端子,压线牢固;接线完成后做好标识,编号清晰,便于后期维护。

人员管控:定期对现场接线、运维人员进行专业培训,熟悉 PACK 产线的防爆要求、元件特性与接线规范,持证上岗;接线完成后进行严格检测,包括通断检测、绝缘检测、接地检测,合格后方可通电。

PACK 产线元件选型与接线的后期管理:全生命周期,长效保障

PACK 产线的电器元件,并非选型、接线完成即万事大吉,后期的安装调试、日常维护、故障排查、更换升级,直接影响元件的使用寿命与产线的长期稳定运行,需建立全生命周期管理体系,将选型、接线、运维一体化,实现元件性能最大化,产线运行高效化。

(一)安装调试:精准校准,合规验收

安装:元件安装需遵循 “远离强电磁源、远离易燃易爆区、便于操作维护” 的原则,防爆元件严格按照防爆规范安装,安装牢固,避免振动导致接线松动;控制柜做好防尘、散热、防爆处理,内部元件布局合理,强弱电分开,减少相互干扰。

调试:逐一对元件进行参数校准,PLC 程序调试需模拟产线实际工况,确保各工序联动顺畅;变频器、伺服驱动器进行参数自整定,匹配电机负载特性;传感器进行精度校准,确保检测信号准确;调试完成后,进行空载、半载、满载试运行,排查故障,确保产线无问题后正式投产。

验收:建立严格的验收标准,包括元件参数、安装规范、接线质量、运行性能、安全防护等,验收合格后方可移交生产,同时留存元件选型资料、接线图纸、调试参数,便于后期维护。

(二)日常维护:定期巡检,防患未然

定期巡检:制定巡检计划,每日巡检元件运行状态(温度、声音、指示灯),每周检查接线端子是否牢固、防爆密封是否严实,每月检测元件参数(如热继整定电流、传感器精度),每季度进行绝缘、接地、防爆性能检测,及时发现隐患并处理。

清洁保养:定期对元件、控制柜进行除尘清洁,避免粉尘堆积造成接触不良;检查元件防护层是否完好,损坏及时更换;对接触器、继电器的触头进行检查,氧化、磨损及时打磨或更换。

备件管理:建立核心元件备件库,储备防爆断路器、接触器、传感器、PLC 模块等易损元件,确保元件故障后能快速更换,减少产线停机时间;备件需与现场元件型号、参数一致,做好防潮、防尘保存。

(三)故障排查:快速定位,规范处理

建立故障排查手册:结合元件特性与产线工艺,制定详细的故障排查手册,明确常见故障现象、原因、排查方法与处理措施,便于运维人员快速定位故障。

规范故障处理:元件故障后,先切断电源,防爆区域需遵循 “先通风、再检测、后操作” 的原则,严禁带电操作;故障处理完成后,进行检测,确保无安全隐患后再通电运行;记录故障信息,分析故障原因,避免同类故障再次发生。

(四)升级更换:适配需求,无缝衔接

产线后期升级、工序调整时,元件更换与扩展需遵循原选型原则,确保新元件与原有元件参数、通信协议兼容,无缝衔接;更换防爆元件时,必须选择同防爆等级、同型号的产品,接线严格按照规范执行,更换完成后进行防爆检测。

精准选型守底线,规范接线筑安全,赋能 PACK 产线高效智造

PACK 工业自动化生产线的高效、安全运行,始于精准的元件选型,成于规范的接线操作,终于长效的全生命周期管理。作为动力电池、储能电池制造的核心环节,PACK 产线的特殊性决定了其元件选型与接线,不能照搬常规工业产线的标准,而必须紧扣高精度、高安全、强抗干扰、防爆防短路的核心需求,将安全原则贯穿选型、接线、运维全过程。

从前期吃透产线工艺与工况,确立专属选型原则,到中期按岗适配、精准匹配各类核心元件,再到后期总结实用接线口诀、规范操作流程,建立全生命周期管理体系,每一个环节都缺一不可。精准的选型,让每一个元件都能在 PACK 产线中发挥最佳性能,避免冗余与浪费;规范的接线,让每一条电路都能稳定传输,杜绝故障与安全隐患;长效的运维,让元件的使用寿命最大化,保障产线长期稳定运行。

在新能源产业快速发展的背景下,PACK 产线的自动化、智能化、高精度要求持续提升,对电器元件的选型与接线也提出了更高的要求。唯有始终坚守安全底线,秉持科学严谨的态度,精准选型、规范接线、长效运维,才能筑牢 PACK 产线的硬件基础,让各类电器元件协同发力,成为产线高效智造的核心支撑。也唯有如此,才能让 PACK 产线在保障产品质量、提升生产效率的同时,实现本质安全,为新能源产业的高质量发展注入源源不断的动力 —— 这正是 PACK 产线电器元件选型与接线的核心意义,也是每一位电气从业者的责任与追求。

免责声明

本文发布仅代表作者个人或公司观点,与本信息发布平台无关。文中陈述、观点判断保持中立,不对所包含内容的准确性、可靠性或完整性提供任何明示或暗示的保证。