面对客户出海过程中,劳动效率低、信息化程度不足的仓储管理痛点,近期,科捷智能助力网络通信行业头部企业,在菲律宾落地了栈板智能立库建设项目。

该工厂作为菲律宾首个获得美国LEED金奖认证的智能化生产基地,集成能源控制、环境监测、水资源循环等数字化系统,旨在通过科技手段实现高效、低碳的运营模式。

传统工厂现状

人工依赖度高

传统仓储与产线间的物料周转完全依赖人工完成。这种人工作业模式不仅效率低下、劳动力成本持续上升,更难以应对生产计划波动带来的作业峰值压力,成为制约整体运营效率提升的关键瓶颈。

信息化能力缺失

物料流转信息往往依赖纸质单据或零散的电子记录,造成数据延迟、不准确且难以追溯。仓库与生产系统之间缺乏有效的数据交互接口,导致库存状态不透明、物料响应速度慢、生产备料与发货计划之间难以高效协同。

智能化解决方案

基于传统仓储已无法满足业务对高效率、高质量、高服务的要求,该客户选择通过智能仓储与智能化场内物流解决方案,保障异国业务的高效运转。

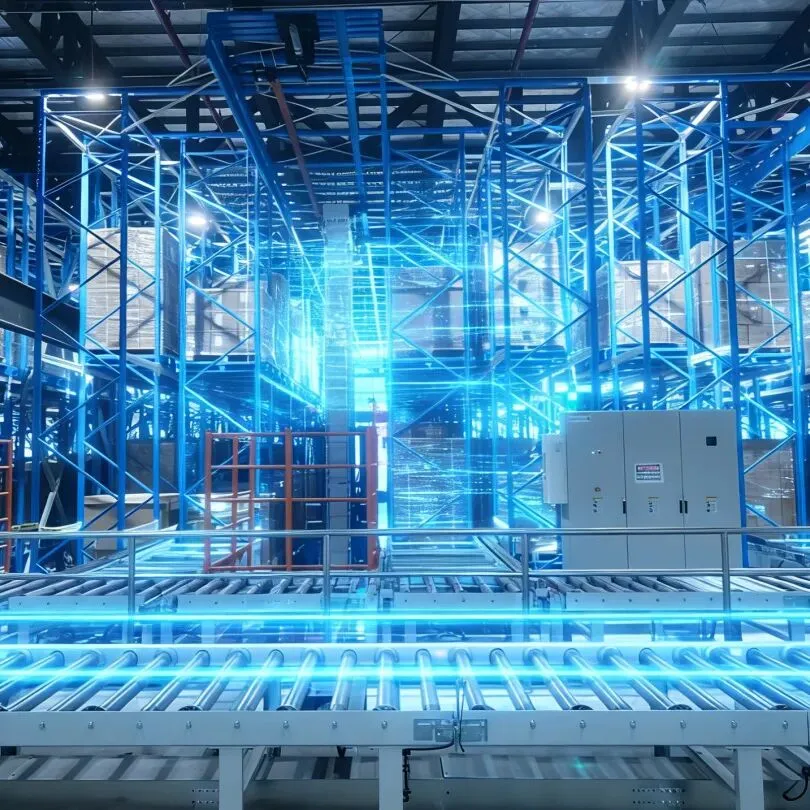

建设2500个托盘位的立库,配置6台双立柱双深堆垛机,实现高密度存储。

库前设有钢平台,设计一套输送系统,灵活运用RGV、输送线、AGV等设备,连接车间和立库,实现产线和立库的自动供料和成品自动入库。

技术突破与创新

端到端自动化链路

实现长距离、跨区域、多设备协同的物料全流程无人化运转。

高度集成化设计

针对客户需求,定制化开发下线物料自动堆叠、包装、存储功能,减少人工干预。

前瞻性规划

统筹一期、二期仓储布局,将原有人工搬运环节系统化整合,预留扩展空间。

此外,在项目执行阶段,团队克服了多重技术及现场挑战:

针对图纸层高与现场实际存在较大差异的情况,通过动态设计调整确保了方案精准落地;面对海外技术标准与本地规范的差异性,经过大量技术沟通与图纸迭代,实现了标准融合与合规交付;在输送线与提升机的安装调试、钢平台与土建结构的干涉处理等现场环节,均通过持续优化与灵活协调逐一攻克。

最终,该智能立库系统在高温高湿的严苛环境中运行稳定,实现了物料从产线下线到存储发货的全流程自动化无缝衔接,不仅显著提升了仓储作业效率,更以高度可靠的系统性能和全程贴心的服务体系,赢得了客户的高度认可。

“值得肯定的是,贵公司在试运行期间全天保持密切跟进,及时处理遇到的问题,以及解答我方操作人员的疑问,用贴心服务为项目稳定运行保驾护航。”

——来自客户表扬信

本项目不仅解决了传统仓储的效能瓶颈,更通过自动化与数字化的深度融合,为海外制造业企业提供了可复用的智能化升级路径,彰显了中国技术在全球工业4.0转型中的实践价值。