2026.01.25

工业自动化生产线的稳定运行、高效产出与精准控制,核心依托于各类电器元件的协同工作,而元件选型的科学性、适配性直接决定了产线的建设成本、运维效率与使用寿命。在智能制造快速推进的背景下,自动化产线的复杂度、智能化程度不断提升,对电器元件的性能、兼容性、可靠性要求也愈发严苛。选型工作并非简单的参数比对,而是需要结合产线的生产工艺、工况环境、控制需求、节能目标及后期运维等多维度因素综合考量,遵循 “适配性为核心、可靠性为基础、经济性为原则、扩展性为前瞻” 的思路,实现元件与产线的深度匹配。本文将围绕工业自动化生产线中最常用的接触器、继电器、断路器、传感器、变频器、PLC 模块等核心电器元件,梳理选型的关键要素、实操要点与注意事项,为产线设计、改造与升级中的元件选型工作提供系统参考,助力打造高效、稳定、可持续的自动化生产体系。

一、选型前期核心准备:定需求,明工况,立原则

在开展任何电器元件的选型工作前,脱离产线实际的参数筛选都是无意义的,前期充分的需求梳理与工况分析,是选型精准的前提。这一阶段的核心是明确产线的 “底层需求”,为后续元件筛选划定清晰范围,避免因前期准备不足导致选型偏差,出现元件过载、性能冗余、无法适配工况等问题,造成成本浪费或产线故障。

(一)梳理产线核心控制与运行需求

首先需明确自动化产线的生产工艺特点,包括产线的运行节拍、负载类型(阻性、感性、容性)、负载功率与额定电流、控制精度要求、调速需求、信号传输类型(模拟量、数字量)及通信协议(Profinet、Modbus、EtherNet/IP 等)。例如,高速精密装配产线对传感器的响应速度、PLC 模块的运算速度要求极高;大功率风机、水泵类产线则重点关注变频器的调速范围与节能性能;冶金、冲压类重型产线需优先考虑接触器、断路器的过载能力与抗冲击性能。同时,需明确产线的冗余设计要求,对于连续化生产的关键工序,需考虑元件的备用配置,避免单一元件故障导致整条产线停机。

(二)分析现场实际工况环境

工况环境是影响电器元件使用寿命与可靠性的关键因素,也是选型中极易被忽视的环节。工业生产现场的温度、湿度、粉尘、腐蚀性气体、振动、电磁干扰等因素,均会对元件的性能产生直接影响。例如,高温环境(如冶金、锻造车间)会降低电器元件的绝缘性能,加速触头氧化,需选择耐高温等级的元件;潮湿、多粉尘环境(如食品加工、建材生产车间)需选用密封等级达到 IP65 及以上的元件,防止粉尘、水汽侵入;存在腐蚀性气体的环境(如化工、电镀车间)需选用防腐蚀材质的元件,如不锈钢外壳、镀银触头;高振动环境(如机床、冲压产线)需选择具有抗振结构的元件,避免接线松动、触头接触不良。此外,还需明确现场的供电质量,包括电网电压波动范围、谐波含量,若电网质量较差,需在选型时考虑元件的电压适应范围,或搭配稳压器、滤波器等辅助元件。

(三)确立选型核心原则

结合产线需求与工况分析,需确立统一的选型原则,确保选型工作的一致性与科学性。其一,适配性原则,元件的各项参数(额定电压、额定电流、响应速度、控制精度等)需与产线的负载需求、控制需求精准匹配,既避免 “小马拉大车” 导致元件过载损坏,也防止 “大马拉小车” 造成性能冗余与成本浪费;其二,可靠性原则,优先选择经过市场验证、质量稳定的品牌与产品,重点关注元件的使用寿命、故障率、过载能力与抗干扰性能,尤其是关键工序的元件,可靠性是第一考量;其三,经济性原则,在满足适配性与可靠性的前提下,综合考量元件的采购成本、运维成本、能耗成本,避免盲目追求高端产品,实现全生命周期成本最优;其四,兼容性原则,元件需与产线中的其他设备、模块在电气接口、通信协议、安装尺寸上兼容,确保系统的协同工作,同时便于后期的维护与更换;其五,扩展性原则,考虑产线后期的升级、改造需求,选择具有良好扩展性的元件,如 PLC 模块的可拓展插槽、变频器的多协议支持、传感器的标准化接口,为产线的智能化升级预留空间;其六,合规性原则,元件需符合国家相关电气标准(如 GB/T、IEC 标准)及行业规范,具备相应的认证证书,确保生产现场的电气安全。

做好前期准备工作,相当于为选型工作搭建了 “框架”,后续的元件筛选、参数比对均围绕这一框架展开,才能确保选型结果的精准性与实用性。

二、核心动力控制元件选型:接触器与继电器

接触器与继电器是工业自动化产线中实现电路通断、信号控制的核心动力元件,广泛应用于电机、水泵、风机等负载的启动、停止与调速控制,以及各类信号的传递与转换。二者均基于电磁感应原理工作,但应用场景、负载能力存在显著差异,选型需根据实际控制需求与负载类型针对性筛选。

(一)接触器选型:聚焦负载特性,匹配通断能力

接触器主要用于控制大功率电力负载的通断,按负载类型可分为交流接触器(AC)与直流接触器(DC),产线中以交流接触器应用最为广泛。选型的核心是围绕负载类型、额定电压、额定电流、线圈电压、触头数量五大核心参数,结合工况环境综合考量。

按负载类型选择接触器类型:阻性负载(如电阻炉、照明设备)电流平稳,无启动冲击,可选择常规交流接触器;感性负载(如电机、变压器、电磁阀)启动时会产生较大的冲击电流(通常为额定电流的 5-7 倍),且存在电感反电动势,需选择具有较强灭弧能力的接触器,优先考虑额定电流比负载额定电流大一个等级的产品,若为频繁启动的感性负载(如冲压产线的电机),还需选择 “频繁操作型” 接触器,重点关注其电寿命与机械寿命;容性负载(如电容器、整流设备)充电时会产生瞬时涌流,需选择专用容性负载接触器,配备限流电阻,防止触头熔焊。

核心电气参数匹配:额定工作电压需与现场电网电压一致,交流接触器常见额定电压为 380V、220V,直流接触器为 24V、48V、220V;额定工作电流是选型的关键,需根据负载的实际工作电流选择,同时考虑环境温度的影响 —— 若现场温度超过 40℃,接触器的实际载流能力会下降,需进行降容使用,一般温度每升高 1℃,载流能力下降 1%-2%。线圈电压需与控制电路的电压匹配,为提高控制电路的安全性,产线中多选择 24V、36V 安全电压的线圈,若控制电路为高压,可选择 220V、380V 线圈,同时需注意线圈的供电类型(交流 / 直流)。

触头与辅助功能选择:主触头数量根据负载的相数与控制需求选择,三相负载通常选择 3 极主触头,单相负载选择 2 极主触头;辅助触头(常开 / 常闭)用于实现电路的联锁、自锁、信号反馈,需根据控制逻辑确定数量,若辅助触头数量不足,可选择加装辅助触头模块。此外,对于多尘、潮湿环境,需选择带防尘罩、密封型的接触器;对于高振动环境,需选择具有防振触头与接线端子的产品;若需实现远程控制,可选择带电磁线圈的接触器,搭配相应的控制模块。

品牌与寿命考量:优先选择具备良好灭弧结构、触头采用银镉合金或银氧化锡材质的接触器,这类材质导电性能好、耐磨损、抗熔焊,能有效提升电寿命与机械寿命。常规工业接触器的机械寿命应不低于 1000 万次,电寿命根据负载类型不同,阻性负载不低于 100 万次,感性负载不低于 50 万次。

(二)继电器选型:精准传递信号,适配控制逻辑

继电器与接触器的核心区别在于负载能力,继电器主要用于控制电路的信号传递与转换,负载电流小,通常用于接通或断开接触器的线圈、指示灯、小型电磁阀等,按功能可分为中间继电器、时间继电器、热继电器、液位继电器等,其中中间继电器与热继电器在自动化产线中应用最广泛。

中间继电器选型:核心作用是放大控制信号、增加触头数量,实现一路信号控制多路负载。选型重点关注线圈电压、触头数量与容量、安装方式。线圈电压需与控制电路电压匹配,常见 24V、220V;触头容量根据被控负载的电流选择,常规中间继电器的触头额定电流为 5A-10A,若被控负载为感性,需适当留有余量;触头数量根据控制逻辑确定,常见 8 脚(2 开 2 闭)、14 脚(4 开 4 闭),若需更多触头,可选择组合式中间继电器。安装方式主要有导轨式、插拔式、面板式,自动化产线的控制柜中多采用导轨式安装,便于布线与维护。

热继电器选型:核心作用是对三相异步电机进行过载保护,防止电机因过载、缺相运行导致烧毁,选型需与电机的额定电流精准匹配,是 “量身定制” 的过程。首先,热继电器的额定电流应略大于电机的额定电流,通常取电机额定电流的 1.05-1.1 倍;其次,需选择具有断相保护功能的热继电器,适用于产线中电机的缺相保护,尤其是大功率电机;此外,需考虑热继电器的调节范围,其整定电流应能在电机额定电流的 0.9-1.1 倍范围内调节,确保过载保护的精准性。对于频繁启动的电机,因启动电流大、启动时间长,需选择带 “启动延时” 功能的热继电器,防止误动作。

时间继电器选型:用于实现电路的延时通断,如电机的星三角启动、产线的工序延时,按延时方式可分为通电延时、断电延时、星三角延时。选型重点关注延时范围、线圈电压、触头类型、精度。延时范围需与产线的工艺需求匹配,常见 0.1s-999h,短延时适用于快速控制,长延时适用于工序间隔;线圈电压与控制电路匹配;触头类型根据延时需求选择通电延时触头或断电延时触头;对于控制精度要求高的产线,需选择电子式时间继电器,精度可达 ±1%,常规产线可选择电磁式时间继电器,成本更低。

继电器选型的关键是 “功能适配”,无需追求过高的性能参数,但需确保触头接触可靠、动作灵敏,尤其是用于保护功能的热继电器,其精准性直接关系到电机的安全运行。

三、电路保护元件选型:断路器与熔断器,筑牢电气安全防线

工业自动化生产线的电气系统中,短路、过载、漏电等故障难以完全避免,电路保护元件是及时切断故障电路、防止故障扩大、保护设备与人身安全的 “最后一道防线”。断路器与熔断器是最常用的电路保护元件,二者互补使用,分别承担着过载、短路、漏电保护与短路快速保护的功能,选型需遵循 “分级保护、精准匹配、快速动作” 的原则,确保保护的有效性与选择性。

(一)断路器选型:多功能保护,灵活适配电路需求

断路器按功能可分为塑壳断路器(MCCB)、微型断路器(MCB)、漏电断路器(RCCB/RCBO),其中微型断路器主要用于控制回路、照明回路的小电流保护,塑壳断路器用于动力回路、大功率负载的保护,漏电断路器用于防止人身触电与设备漏电故障,三者在自动化产线的控制柜与现场电路中搭配使用。选型的核心是额定电流、额定短路分断能力、保护类型、极数。

核心参数匹配:额定工作电压需与电网电压一致,常规为 380V(三相)、220V(单相);额定工作电流根据被控电路的实际工作电流选择,微型断路器常见 1A-63A,塑壳断路器常见 63A-800A,需遵循 “负载电流≤断路器额定电流≤导线载流量” 的原则,避免断路器先于导线烧毁。额定短路分断能力是断路器的关键参数,指断路器能安全切断的最大短路电流,需大于电路可能产生的最大短路电流,若现场短路电流较大,需选择高分断能力的断路器(如 H 型,分断能力≥10kA),防止断路器在短路时炸裂,造成二次故障。

按保护类型选型:微型断路器与塑壳断路器的保护类型主要有 C 型、D 型,二者的脱扣特性不同 ——C 型断路器瞬时脱扣电流为额定电流的 5-10 倍,适用于阻性负载、普通感性负载(如照明、风机、水泵),是产线中应用最广泛的类型;D 型断路器瞬时脱扣电流为额定电流的 10-20 倍,适用于启动电流大的感性负载(如机床电机、冲压电机、变频器),能有效避免电机启动时的冲击电流导致断路器误脱扣。此外,塑壳断路器可选择带过载长延时、短路短延时、短路瞬时的三段式保护,适用于产线的主回路保护,实现分级保护,避免一处故障导致整条产线停电。

漏电断路器选型:核心参数是漏电动作电流与漏电动作时间,需根据使用场景选择。对于产线现场的移动设备、手持工具,为防止人身触电,需选择快速型漏电断路器,漏电动作电流≤30mA,动作时间≤0.1s;对于产线的配电回路、固定设备,为防止设备漏电导致故障,可选择漏电动作电流为 100mA-500mA 的断路器,动作时间可适当延长。漏电断路器可分为电磁式与电子式,电磁式抗干扰能力强、无需辅助电源,适用于恶劣工况,电子式成本低、功能多,适用于常规工况。

极数与安装方式:极数根据电路的相数选择,单相电路选择 1P、2P,三相三线电路选择 3P,三相四线电路选择 4P;安装方式主要有导轨式、固定式,控制柜中多采用导轨式安装,主回路多采用固定式安装。

(二)熔断器选型:快速短路保护,弥补断路器不足

熔断器的核心优势是短路保护的快速性,当电路发生短路时,熔体能在数毫秒内熔断,切断故障电路,适用于对短路保护要求高的电路(如变频器、PLC 模块、精密传感器的供电回路),与断路器互补使用,实现 “过载保护靠断路器,短路快速保护靠熔断器”。选型的核心是熔体额定电流、熔断器额定电压、分断能力、熔体材质。

熔体额定电流选择:这是熔断器选型的关键,需根据负载类型精准确定,避免熔体过早熔断或无法起到保护作用。对于阻性负载,熔体额定电流等于或略大于负载额定电流(1.0-1.1 倍);对于普通感性负载(如电机),熔体额定电流为负载额定电流的 1.5-2.5 倍;对于启动电流大、启动时间长的电机(如重载启动的冶金电机),熔体额定电流为负载额定电流的 3-5 倍;对于变频器、PLC 等精密电子设备,需选择专用的电子熔断器,熔体额定电流为设备额定电流的 1.0-1.2 倍,防止浪涌电流导致熔体熔断。

其他参数匹配:熔断器的额定电压需大于或等于电路的工作电压,若额定电压低于工作电压,熔体熔断时可能产生电弧,无法有效灭弧;分断能力需大于电路的最大短路电流,确保熔体熔断后能安全切断短路电流,避免电弧重燃。熔体材质主要有铅锡合金、铜、银,铅锡合金熔体熔点低、适用于小电流电路,铜、银熔体熔点高、导电性能好、耐磨损,适用于大电流、高分断能力的电路。

类型选择:产线中常用的熔断器有瓷插式、螺旋式、管式,瓷插式成本低、适用于小电流常规电路,螺旋式、管式密封性能好、分断能力高,适用于大功率、精密设备的电路保护,尤其是管式熔断器,可选择带熔断指示的产品,便于故障排查。

熔断器选型的核心是 “快速、精准”,需根据负载的启动特性与工作特性选择合适的熔体,同时注意熔断器的更换便利性,确保故障后能快速更换,减少产线停机时间。

四、检测感知元件选型:传感器,自动化产线的 “五官”

传感器是工业自动化生产线的检测感知核心,负责将产线中的位移、压力、温度、速度、液位、物料等物理量转化为电信号,传递给 PLC、变频器等控制元件,实现产线的自动检测、自动控制与自动调节。传感器的精度、响应速度、可靠性直接决定了产线的控制精度与运行稳定性,按检测功能可分为接近开关、光电传感器、压力传感器、温度传感器、速度传感器、液位传感器等,其中接近开关与光电传感器在产线的物料检测、位置定位中应用最广泛。传感器选型需遵循 “检测需求为核心,工况环境为基础,信号匹配为关键” 的原则,重点关注检测范围、精度、响应速度、输出信号、防护等级、通信协议等参数。

(一)接近开关选型:非接触式位置检测,适配恶劣工况

接近开关是一种非接触式的位置传感器,当被测物体靠近其检测面到一定距离时,无需接触即可发出开关信号,适用于金属物料的位置检测、限位控制、计数等,按检测原理可分为电感式、电容式、霍尔式,其中电感式接近开关应用最广泛。

按检测材质选择类型:电感式接近开关仅能检测金属物体(如钢铁、铜、铝),检测精度高、抗干扰能力强,适用于产线中金属物料的检测;电容式接近开关可检测金属、非金属物体(如塑料、玻璃、液体、粉末),适用于物料混合的产线检测;霍尔式接近开关仅能检测带磁性的物体,适用于磁性物料的检测与转速测量。

核心参数匹配:检测距离是接近开关的核心参数,需根据产线的检测需求选择,常规电感式接近开关的检测距离为 1mm-50mm,电容式为 1mm-30mm,检测距离需略大于实际检测需求,留有余量;输出信号需与控制元件匹配,常见的有 NPN 型、PNP 型,需与 PLC、中间继电器的输入接口一致,同时注意输出方式为常开或常闭;额定电压与现场控制电路匹配,产线中多采用 24V 直流供电;防护等级需根据工况环境选择,现场多粉尘、潮湿、高振动,需选择 IP67 及以上的防护等级,防止粉尘、水汽侵入。

安装方式与选型注意:安装方式主要有埋入式与非埋入式,埋入式接近开关的检测面与安装面齐平,抗碰撞能力强,适用于空间狭小的位置;非埋入式检测面突出,检测距离更远,适用于常规位置检测。此外,需注意接近开关的检测盲区,避免被测物体处于盲区内导致检测失效;对于高速运动的物料,需选择响应速度快的接近开关,响应时间一般≤1ms。

(二)光电传感器选型:非接触式物料检测,适配多种材质

光电传感器是通过发射与接收红外线实现物料检测的传感器,利用被测物体对光线的遮挡或反射,将光信号转化为电信号,实现非接触式检测,可检测金属、非金属等几乎所有材质的物体,适用于产线的物料有无检测、距离测量、计数、分拣等,按检测方式可分为漫反射式、镜反射式、对射式。

按检测距离与场景选择类型:漫反射式光电传感器无需反光板,通过物料对光线的漫反射实现检测,检测距离较近(0.1m-5m),安装方便,适用于近距离物料有无检测;镜反射式光电传感器需搭配反光板,光线经反光板反射后被接收,检测距离中等(1m-20m),适用于中等距离的物料检测,抗干扰能力比漫反射式强;对射式光电传感器由发射器与接收器组成,光线直接从发射器射向接收器,被测物体遮挡光线时发出信号,检测距离最远(1m-100m),检测精度高、抗干扰能力强,适用于远距离、高速运动的物料检测,如产线的传送带物料检测。

核心参数匹配:检测距离需与实际检测需求匹配,同时考虑现场的光线环境,若现场强光(如阳光、车间照明灯)较强,需选择带抗强光功能的光电传感器,防止误检测;输出信号与控制元件匹配,常见 NPN/PNP 型,常开 / 常闭;额定电压多为 24V 直流,部分为 220V 交流;防护等级不低于 IP65,确保在多尘、潮湿环境中稳定工作。

特殊需求选型:对于彩色物料的分拣检测,需选择色标光电传感器,能识别不同颜色的光反射率;对于透明物料(如玻璃、塑料瓶)的检测,需选择透明物料专用光电传感器,利用光线的折射实现检测,避免常规光电传感器无法检测的问题。

(三)其他常用传感器选型要点

压力传感器:用于检测产线中的气体、液体压力,如液压系统、气动系统的压力检测,选型重点关注测量范围(需为实际工作压力的 1.5-2 倍)、精度(常规工业级为 ±0.5% FS-±1% FS)、输出信号(4-20mA 模拟量、0-10V 模拟量或数字量)、介质兼容性(传感器的接触材质需与被测介质兼容,防止腐蚀)。

温度传感器:用于检测产线中的物料温度、设备温度,如烘箱、熔炉、电机的温度检测,常见类型有热电偶(K 型、S 型)与热电阻(PT100、Cu50),热电偶适用于高温检测(-200℃-1800℃),热电阻适用于中低温检测(-200℃-600℃),选型重点关注测量范围、精度、输出信号,以及防护等级(高温环境需选择耐高温外壳)。

液位传感器:用于检测产线中的液体液位,如水箱、储料罐的液位检测,常见类型有浮球式、超声波式、雷达式,浮球式成本低、适用于常规液位检测,超声波式与雷达式为非接触式检测,适用于腐蚀性、粘稠性液体的检测,选型重点关注测量范围、精度、防护等级,以及介质的温度、粘度。

传感器选型的关键是 “精准检测”,无需追求过高的精度,但需确保在实际工况中能稳定、准确地检测信号,同时注意信号的传输距离,若传输距离较远,需选择带信号放大功能的传感器,或搭配信号转换器,防止信号衰减。

五、调速控制元件选型:变频器,实现产线高效节能调速

变频器是利用电力电子技术改变电机供电频率,实现电机无级调速的核心元件,广泛应用于工业自动化生产线的风机、水泵、传送带、机床等设备的调速控制,不仅能实现产线运行节拍的精准调节,还能大幅降低电机的能耗,平均节能率可达 20%-40%。变频器的选型直接关系到电机的调速性能、运行稳定性与节能效果,是产线节能改造与智能化升级的关键,选型的核心是与电机的参数精准匹配,结合产线的调速需求与工况环境综合考量,重点关注额定功率、额定电压、调速范围、过载能力、控制方式、通信协议等参数。

(一)核心参数与电机精准匹配

变频器的额定功率、额定电压需与电机的额定功率、额定电压完全匹配,这是选型的基础。若变频器的额定功率小于电机,会导致变频器过载保护动作,无法正常工作;若额定功率过大,会造成性能冗余与成本浪费。对于三相异步电机,变频器的额定容量(kVA)需略大于电机的额定容量,通常为电机额定容量的 1.05-1.1 倍。同时,需关注变频器的额定电流,其额定输出电流需大于或等于电机的额定电流,若电机为重载启动(如冲压机、起重机),变频器的额定电流需比电机额定电流大 10%-20%,确保电机能顺利启动。

(二)按调速需求选择控制方式

变频器的控制方式直接决定了调速精度与电机的运行性能,常见的有 V/F 控制、矢量控制(无传感器、有传感器)、直接转矩控制,三者的调速性能、适用场景不同。

V/F 控制:控制方式简单、成本低,调速精度一般,调速范围为 1:10,适用于对调速精度要求不高的恒转矩负载,如风机、水泵、传送带等,是产线中应用最广泛的控制方式。

无传感器矢量控制:调速精度高,调速范围为 1:100,低速运行时转矩大,适用于对调速精度与低速性能要求较高的负载,如机床、精密输送机,无需安装速度传感器,安装维护方便。

有传感器矢量控制:调速精度极高,调速范围为 1:1000,低速转矩大,响应速度快,适用于对调速精度要求极高的精密设备,如高速精密装配产线,需搭配速度传感器,成本较高,安装维护相对复杂。

直接转矩控制:响应速度快,转矩控制精度高,适用于对动态性能要求高的负载,如轧钢机、机器人等,在自动化产线中应用较少。

(三)结合工况与产线需求选型

过载能力考量:产线中的电机若为频繁启动、制动或重载运行,需选择具有较强过载能力的变频器,常规变频器的过载能力为 150% 额定电流 / 60s,重载变频器的过载能力可达 200% 额定电流 / 30s,能有效应对电机的过载工况。

工况环境适配:高温环境需选择带散热风扇、耐高温的变频器,或加装散热装置;多尘、潮湿环境需选择防护等级为 IP54 及以上的变频器;高海拔环境(海拔超过 1000m),变频器的散热性能会下降,需进行降容使用,海拔每升高 1000m,降容 10%。

功能与通信需求:若产线需要实现变频器的远程控制、调速参数的集中管理,需选择带标准通信协议的变频器,如 Modbus、Profinet、EtherNet/IP 等,确保与 PLC、触摸屏等控制元件的通信兼容;若产线需要电机的软启动、软制动,需选择带内置制动单元、软启动功能的变频器,避免电机启动时的冲击电流对产线造成影响;若为多电机同步调速的产线(如多段传送带),需选择带同步控制功能的变频器。

节能功能考量:对于风机、水泵等二次方律负载,需选择带节能控制功能的变频器,如恒压供水、恒风量控制,能根据实际负载需求自动调节电机转速,实现最大化节能。

此外,变频器选型还需考虑安装空间、布线方式,以及与电网的兼容性,若电网电压波动较大,需选择带电压自适应功能的变频器,或搭配稳压器。

六、核心控制元件选型:PLC 模块,自动化产线的 “大脑”

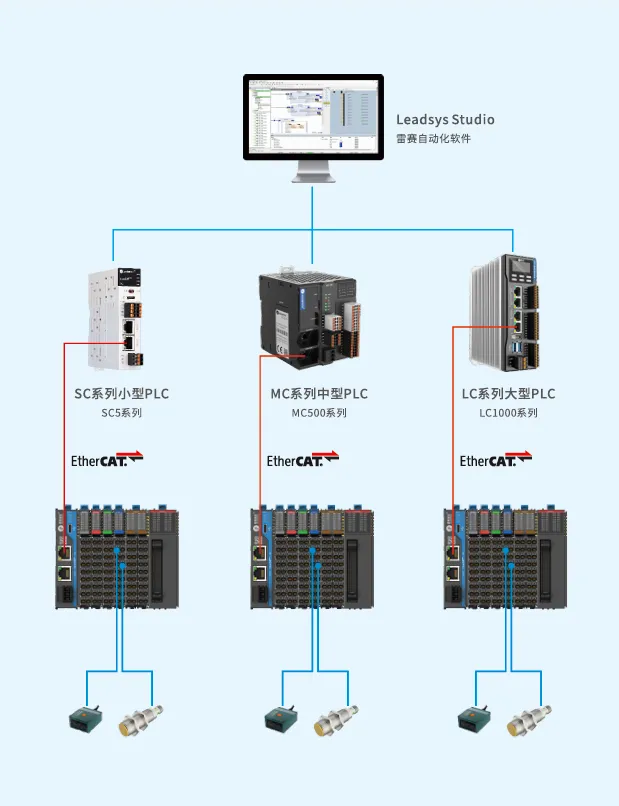

PLC(可编程逻辑控制器)是工业自动化生产线的核心控制元件,负责接收传感器、按钮等输入元件的信号,按照预先编写的程序进行逻辑运算、数据处理,然后向接触器、变频器、电磁阀等输出元件发出控制信号,实现产线的自动控制。PLC 的选型直接决定了产线的控制能力、运算速度、扩展性与智能化程度,PLC 按规模可分为微型 PLC、小型 PLC、中型 PLC、大型 PLC,按品牌可分为西门子、三菱、罗克韦尔、施耐德、汇川、信捷等,其中国产汇川、信捷等品牌在中低端产线中应用广泛,进口品牌在高端精密产线中应用较多。PLC 选型需遵循 “控制需求为核心,扩展性为前瞻,兼容性为基础” 的原则,重点关注 I/O 点数、运算速度、存储容量、扩展模块、通信协议、安装方式等参数。

(一)按产线规模确定 PLC 类型

微型 PLC:I/O 点数一般≤64 点,运算速度较慢,存储容量小,适用于控制逻辑简单、点数少的小型产线,如小型包装机、单机设备的控制。

小型 PLC:I/O 点数为 64 点 - 256 点,运算速度中等,存储容量适中,带有少量扩展插槽,适用于控制逻辑中等、点数适中的常规自动化产线,如传送带、小型装配线,是工业产线中应用最广泛的类型。

中型 PLC:I/O 点数为 256 点 - 1024 点,运算速度快,存储容量大,扩展能力强,支持多种通信协议,适用于控制逻辑复杂、点数较多的中大型自动化产线,如汽车零部件装配线、电子元件生产线。

大型 PLC:I/O 点数>1024 点,运算速度极快,存储容量超大,支持多机联网、分布式控制,适用于大型成套自动化产线、智能制造工厂的整体控制,如汽车总装线、钢铁生产线。

(二)核心参数精准匹配控制需求

I/O 点数确定:这是 PLC 选型的核心,需先梳理产线的输入、输出信号数量,输入信号包括传感器、按钮、行程开关等,输出信号包括接触器、变频器、电磁阀、指示灯等。在实际点数的基础上,需预留 20%-30% 的备用点数,为产线后期的改造、升级预留空间,避免因点数不足导致无法扩展。同时,需根据信号类型选择数字量 I/O 模块或模拟量 I/O 模块,数字量模块用于开关信号的控制,模拟量模块用于温度、压力、速度等模拟信号的采集与控制。

运算速度与存储容量:运算速度决定了 PLC 的处理能力,对于高速精密产线(如高速装配线、高速分拣线),需选择运算速度快的 PLC,常规小型 PLC 的指令执行速度为 0.1μs / 条 - 1μs / 条,中型 PLC 为 0.01μs / 条 - 0.1μs / 条。存储容量包括程序存储与数据存储,程序存储容量需根据控制程序的复杂程度选择,常规小型产线选择 8K-16K,中大型产线选择 32K-128K;数据存储容量需根据产线的检测数据、运行参数存储需求选择,预留足够的空间用于数据记录与分析。

扩展模块选择:PLC 的基本单元 I/O 点数不足时,需通过扩展模块扩展,扩展模块包括数字量输入 / 输出模块、模拟量输入 / 输出模块、温度采集模块、通信模块等,需根据产线的需求选择,同时注意扩展模块与 PLC 基本单元的兼容性,不同品牌、系列的 PLC 扩展模块不能通用。

(三)通信协议与兼容性考量

PLC 需与传感器、变频器、触摸屏、上位机等设备进行通信,实现信号的传输与数据的共享,因此通信协议的兼容性是选型的关键。常规 PLC 需支持 Modbus、Profinet、EtherNet/IP、CC-Link 等主流通信协议,若产线采用智能制造系统,需选择支持工业以太网的 PLC,实现与 MES、ERP 系统的对接,完成产线数据的上传与远程监控。同时,需注意 PLC 与现场设备的电气接口、布线方式匹配,确保通信稳定,信号传输无延迟、无干扰。

(四)安装方式与工况适配

PLC 的安装方式主要有导轨式、固定式,控制柜中多采用导轨式安装,便于布线与维护;对于现场空间狭小的设备,可选择紧凑型 PLC。工况环境方面,PLC 的工作温度一般为 0℃-60℃,湿度为 5%-95%(无凝露),若现场温度过高,需加装散热装置;多尘、潮湿环境需选择带密封外壳的 PLC,或对控制柜进行密封、防尘、防潮处理;高振动环境需选择具有抗振结构的 PLC,防止接线松动、模块故障。

此外,PLC 选型还需考虑品牌的售后服务与技术支持,优先选择市场占有率高、售后服务完善的品牌,确保后期的维护、维修与技术升级有保障;对于中大型产线,可选择支持冗余设计的 PLC,如双 CPU、双电源,提高系统的可靠性,避免 PLC 故障导致整条产线停机。

七、电器元件选型后期考量:安装、调试与全生命周期管理

工业自动化生产线的电器元件选型并非止于元件的筛选与采购,后期的安装、调试,以及全生命周期的运维、管理,同样是确保元件发挥最佳性能的关键。选型时需将安装便利性、调试便捷性、运维成本纳入考量,实现 “选型 - 安装 - 调试 - 运维” 的全流程优化,确保产线的长期稳定运行。

(一)安装与调试考量

选型时需考虑元件的安装尺寸、布线方式,确保元件能在控制柜与现场合理安装,避免因安装尺寸不符导致重新选型。例如,控制柜的空间有限,需选择紧凑型元件;现场布线复杂,需选择带标准化接口、布线方便的元件。同时,元件需具备良好的调试功能,如变频器的参数自整定、PLC 的在线编程、传感器的精度调节,便于现场调试,减少调试时间,加快产线投产。

(二)全生命周期成本考量

经济性原则并非仅指采购成本,而是全生命周期成本最优,包括采购成本、运维成本、能耗成本、更换成本。选型时需综合考量,例如,一些高端元件采购成本较高,但使用寿命长、故障率低、能耗低,运维成本与更换成本大幅降低,全生命周期成本反而更低;而一些低价元件采购成本低,但故障率高、能耗高,后期的运维与更换成本会大幅增加。同时,需选择通用性强、易采购的元件,确保元件故障后能快速更换,减少产线停机时间。

(三)标准化与规范化考量

选型时需尽量选择同一品牌、同一系列的元件,实现元件的标准化,便于控制柜的设计、布线、调试与维护,同时提高元件之间的兼容性,减少故障发生。例如,PLC、变频器、触摸屏选择同一品牌,通信协议无需额外转换,通信更稳定;接触器、继电器、断路器选择同一品牌,安装尺寸、接线方式统一,便于布线与更换。同时,元件的选型与安装需遵循国家电气标准与行业规范,确保电气系统的安全性与合规性。

八、选型常见误区与规避策略

在工业自动化生产线的电器元件选型过程中,由于对产线需求、元件参数、工况环境的理解不足,容易出现各类选型误区,导致元件无法适配、产线故障频发、成本浪费等问题。梳理常见的选型误区,制定针对性的规避策略,能有效提高选型的精准性与科学性。

(一)常见选型误区

唯参数论,忽视实际适配:盲目追求高参数、高性能的元件,如小负载选择大额定电流的接触器、常规产线选择高精度的传感器,导致性能冗余与成本浪费;或仅关注元件的额定参数,忽视工况环境的影响,如高温环境选择常规温区的元件,导致元件过早损坏。

唯价格论,忽视产品质量:为降低采购成本,选择低价、无品牌、无认证的元件,这类元件材质差、工艺落后、故障率高,不仅会导致产线频繁故障,还可能引发电气安全事故,后期的运维成本远高于采购成本。

参数匹配单一,忽视系统兼容性:仅关注元件的单个参数与负载匹配,忽视元件之间的兼容性,如 PLC 与变频器的通信协议不兼容、传感器的输出信号与 PLC 的输入接口不匹配,导致系统无法正常协同工作。

忽视备用与扩展,后期升级困难:选型时未预留备用 I/O 点数、备用触头、扩展插槽,产线后期改造、升级时,原有元件无法满足需求,需重新更换元件,增加成本与工期。

混淆元件类型,应用场景错误:如将 C 型断路器用于大功率电机的控制、将电感式接近开关用于非金属物料的检测,导致元件无法发挥正常功能,产线控制精度下降。

(二)针对性规避策略

强化前期调研,精准匹配需求:选型前深入梳理产线的生产工艺、控制需求、负载特性,详细分析现场工况环境,制定详细的选型参数表,按表筛选元件,避免盲目选型。

树立全生命周期成本理念:摒弃唯价格论,在满足适配性与可靠性的前提下,综合考量采购、运维、能耗、更换成本,选择性价比高、市场口碑好、有认证的品牌产品。

注重系统协同,确保兼容性:选型时从系统整体出发,确保元件之间的电气接口、通信协议、安装尺寸兼容,尽量选择同一品牌、同一系列的元件,提高系统的协同工作能力。

预留足够余量,兼顾后期扩展:选型时预留 20%-30% 的备用参数与扩展空间,如备用 I/O 点数、备用触头、扩展插槽,为产线后期的改造、升级预留空间。

加强专业学习,明确元件特性:选型人员需加强对电器元件参数、类型、应用场景的专业学习,熟悉各类元件的工作原理与适用范围,避免因元件类型混淆导致的选型错误。

九、精准选型,赋能自动化产线全周期价值

工业自动化生产线的电器元件选型,是一项系统、细致、兼具专业性与实操性的工作,它既需要对各类元件的参数、性能、应用场景有深入的理解,也需要对产线的生产工艺、控制需求、工况环境有全面的把握,更需要树立 “系统思维、适配核心、全生命周期考量” 的选型理念。从前期的需求梳理、工况分析,到中期的核心参数匹配、元件类型筛选,再到后期的安装调试、运维管理,每一个环节都直接影响选型的结果,进而决定产线的运行效率、稳定性与经济性。

接触器、继电器的精准通断,断路器、熔断器的安全防护,传感器的灵敏感知,变频器的高效调速,PLC 模块的智能控制,各类电器元件的协同工作,构筑了自动化产线的 “筋骨” 与 “灵魂”。科学合理的选型,能让每一个元件都发挥其最佳性能,实现产线的高效、稳定、节能运行;而精准的选型背后,是对产线需求的深度理解,是对元件特性的精准把握,是对工业自动化本质的深刻认知。

在智能制造的浪潮下,工业自动化生产线正朝着更高效、更精密、更智能、更节能的方向发展,对电器元件的选型也提出了更高的要求。选型工作需紧跟行业发展趋势,关注元件的智能化、网络化、节能化特性,将元件选型与产线的智能化升级、数字化转型相结合,通过精准选型筑牢产线的硬件基础,赋能产线全生命周期价值提升。唯有如此,才能让工业自动化生产线在智能制造的时代中,始终保持高效、稳定的运行状态,为企业的高质量发展注入源源不断的动力,而这也正是电器元件选型工作的核心意义与价值所在。

免责声明

本文发布仅代表作者个人或公司观点,与本信息发布平台无关。文中陈述、观点判断保持中立,不对所包含内容的准确性、可靠性或完整性提供任何明示或暗示的保证。