关注智慧工厂,挖掘企业价值

1984 年的美国加州,一家濒临倒闭的汽车工厂正经历着一场不可思议的蜕变。生锈的流水线依旧轰鸣,熟悉的工人仍在岗位,只是一套新的生产规则悄然落地。一年后,奇迹发生了 —— 生产效率翻倍,次品率跌至原来的十分之一。这个传奇案例揭开了制造业的核心真相:真正决定效率的,从不是机器或人手,而是藏在流程里那些看不见的 “浪费”。

精益的魔力:挤掉每一个 “没用的动作”

汽车制造业曾长期困在两难境地:福特式流水线效率惊人却毫无灵活度,手工工坊按需定制却成本高企。丰田团队却在两者之间,找到了一片效率蓝海。

你能想象吗?传统车间里,零件要提前三天堆在角落,占地方不说,一旦规格出错,三天功夫全白费;工人组装时,起身拿工具、弯腰捡螺丝的零散动作,每天竟吞噬 30% 的工作时间。这些看似微不足道的瞬间,正是效率的隐形杀手。

精益思维就像给生产线装了个 “超级过滤器”:零件必须在组装前 15 分钟送到工位,多一分钟都是浪费;机器检测到不合格品会自动停机,绝不让问题溜到下一站;工人发现异常,拉一下绳子就能让整条线暂停,不用硬着头皮将错就错。

当每个动作、每件物料都有了明确意义,改变震撼人心:生产 1000 辆汽车的工厂面积减半,库存压降到原来的 1/5,连工人擦汗的次数都少了许多。说到底,精益不是复杂理论,而是对细节的极致 “抠门”—— 把那些 “看起来必要” 其实能省略的环节,一个个揪出来扔掉。

反常识设计:让问题 “浮出水面”

支撑精益的两大设计,听起来有点 “叛逆”,效果却惊艳。

“即时到位” 堪称库存的 “瘦身教练”。传统工厂像囤积狂,零件堆成小山才安心;丰田车间里,零件箱插着卡片:“还剩 3 个,该补了”。仓库接到信号才送货,货架上永远只放 2 小时用量的零件,多一个都嫌碍事。这就像给生产线做 “实时体检”,零件一迟到立刻停机,小问题当场解决,绝不会拖成大麻烦。

“智能自动化” 则给机器装上了 “大脑”。早期自动化机器出故障会疯狂生产次品,等发现时已堆成山;丰田给机器加了 “敏感神经”:线头断了自动停,零件装错了自动停,工人按个按钮也能停。刚开始,工人怕停线影响进度,总想 “先凑合用”,但慢慢发现,每次停机都是进化机会 —— 解决一个问题,生产线就可靠一分。

一个逼问题暴露,一个让人敢直面问题,双剑合璧让生产线在解决问题中不断升级。

跨文化闯关:精益的 “入乡随俗” 智慧

1980 年代,丰田带着精益模式登陆美国,撞上了文化壁垒。美国工人宁肯让次品流下去也不愿停线,只因 “停线会被解雇”。在当地文化里,出错要担责,大家习惯了 “掩盖问题”。

丰田没有硬来,反而搞起 “逆向激励”:谁第一个敢停线,就公开表扬。有次因粘合剂用错停线,负责人紧张得手心冒汗,结果团队竟一起研究给罐子涂不同颜色,从源头避免混淆。慢慢的,工人才明白:停线不是惩罚,是为了避免更大的麻烦。后来,这家美国工厂的效率反超了不少本土企业。

到了欧洲,挑战换成了 “按合同办事” 的较真。你说 “要提高效率”,他们会反问 “合同里没写”。丰田把抽象的 “效率” 翻译成实在好处:效率高了,车价降了,买的人多了,工厂订单涨了,工人收入自然水涨船高。更妙的是,欧洲人用创新颠覆了精益:日本人靠练习徒手装螺丝提速,欧洲工人直接发明自动排列螺丝的机器,效率反而更高。

这证明,精益从不是僵硬的模板,而是 “入乡随俗” 的智慧 —— 核心逻辑不变,落地方式得让当地人舒服。

终极进化:让生产线 “适应人”

近年来,丰田精益有了暖心新进化。年轻人少了,工厂里老师傅和女员工多了,传统流水线让他们苦不堪言 —— 跟着传送带跑,弯腰、抬手重复上百次,40 岁以上的人很难扛住。

丰田工程师对生产线来了场 “人性化改造”:1000 米长流水线拆成 10 条 100 米短流水线,哪条出问题停哪条,不影响其他线;给工人装可升降平台,不用弯腰拿零件;在狭小车舱里装 “移动座椅”,坐着就能干活;螺丝刀重心前移 2 厘米,老年人握着更省力;按钮上的字放大 3 号,眼花也能看清。

这些细微改动,带来了温暖的改变:50 岁以上的工人能轻松跟上节奏,女员工比例从 6% 涨到 20%。生产线不再是 “逼人适应机器”,而是 “机器主动拥抱人”。

精益的朴素智慧:少即是多,慢即是快

精益听起来很 “工业”,逻辑却适用于任何领域。它不是一次性改造,而是 “日常修炼”—— 每天问自己:“这个环节真的必要吗?”“有没有更简单的办法?”

把多余的一点点去掉,把问题一个个解决,效率自然会慢慢长出来。就像那位美国工厂的老工人说的:“以前总觉得拼命干才叫努力,现在发现,把力气用在对的地方,才是真聪明。”

这或许就是精益最动人的地方:少即是多,慢即是快。

免费资材群

免费工具包群

免费书库群

中渊科技—智慧工厂设计领导者

中渊科技是中国第一家以精益生产、产品模块化等先进制造理念,提供智能制造设计的公司。为制造业提供:智能制造工厂设计、柔性生产线信息系统、柔性设备控制系统、自动化立体仓库、AGV及物流自动化设备、视觉检测、工业机器人软件控制系统、数据采集分析、监控指挥、信息物理系统于一体的整体解决方案。联系我们:13516576767 邮箱:13538417@qq.com

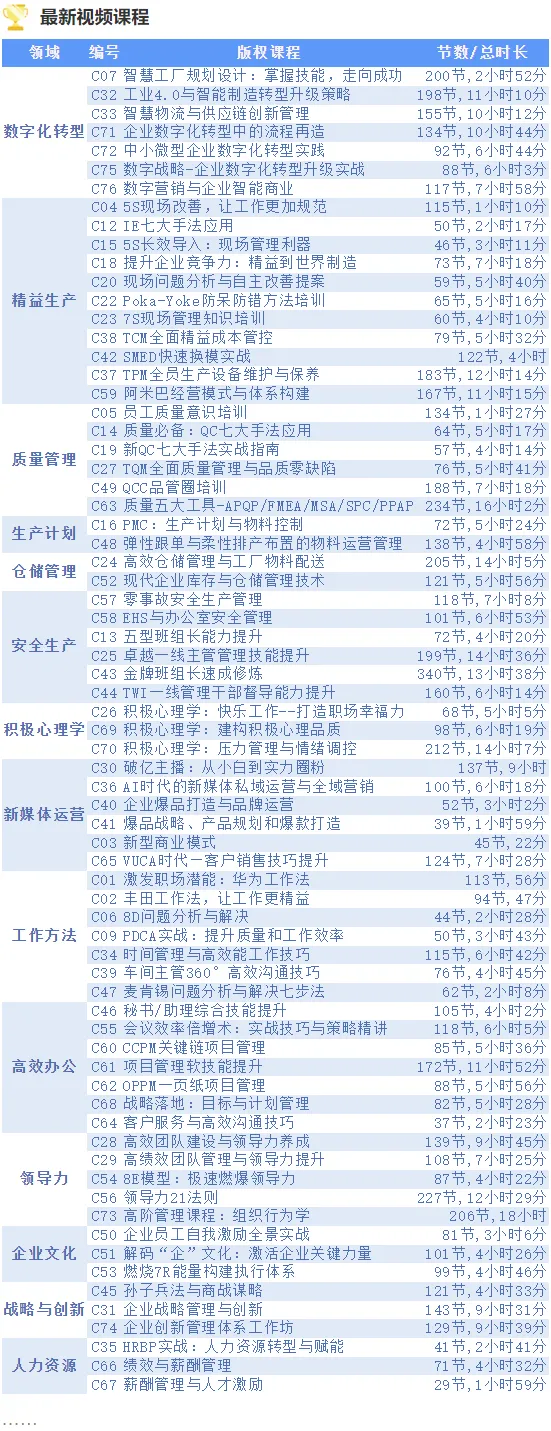

↓↓↓ 点击"阅读原文" 【进入“即识学堂”】