在智能制造与工业4.0加速融合的今天,越来越多制造企业意识到:真正的竞争力,不仅来自自动化和信息化,更源于底层生产逻辑的精益化。而“精益连续流”(Lean Continuous Flow)正是实现高效、柔性、低成本制造的核心路径。

本文由拥有二十余年智能制造与精益生产实战经验的专家撰写,系统拆解精益连续流的五大核心模块及实施步骤,为企业落地连续流提供可复制、可执行的方法论。

一、工序平衡:连续流的起点

连续流的前提是“流动”,而流动的基础是各工序能力均衡。若某道工序成为瓶颈,整条线将停滞不前。

- P-Q分析

通过产品(Product)与产量(Quantity)矩阵,识别高量高频产品,聚焦资源。 - 产品族分析

将工艺路线相似的产品归为一族,为共线生产奠定基础。 - 确定节拍时间(Takt Time)

$$ \text{Takt Time} = \frac{\text{可用工作时间}}{\text{客户需求量}} $$节拍是整条线的“心跳”,所有工序必须向其对齐。 - 写实分析

测量各工序实际加工时间(含换型、等待等) 评估当前工序能力(OEE、CT等) - 工序划分

基于节拍,合理拆分或合并作业,消除瓶颈与浪费。 - 工序物料清单(BOM)与工具清单

明确每道工序所需物料、辅料及专用工装,为标准化打基础。

✅ 实践提示:避免“理论节拍”脱离现场!务必通过时间观测(Time Study)获取真实数据。

二、精益化布局:让物料“自动”流动起来

传统“孤岛式”布局是连续流的最大障碍。布局决定物流效率,也影响人员协作。

生产线布局选型:

- 直线型

适用于长流程、大批量 - U型线

最推荐!便于多能工操作、减少走动、快速响应 - 并排型

适合并行作业或多品种切换 - 自动化混合型

人机协同,兼顾柔性与效率(如机械臂+人工装配) 工位级布局优化:

线边物料按使用频次“伸手可及”摆放(遵循5S原则) 工具定置定位,减少寻找时间 采用“水蜘蛛”(Mizusumashi)配送模式,实现物料准时供给

✅ 实践提示:U型线不是万能药!需结合产品特性、节拍、人力技能综合设计。

三、作业标准化:让“人”成为稳定变量

连续流不是“机器自动跑”,而是“人机协同稳运行”。标准化是保障一致性的关键。

标准作业三票:

- 人机作业组合票

明确人与设备的作业分工与时间重叠 - 标准作业票(一人多机)

规划多机看管路径与循环时间 - 联合作业组合票

用于多人协同工序,避免等待与冲突 作业要领书:图文并茂,包含操作步骤、安全要点、自检方法,新人也能快速上岗。

品质内置(Jidoka):

在工序中嵌入防错(Poka-Yoke)、自働化停线机制 每道工序都是“质检站”,不让缺陷流向下一道

✅ 实践提示:标准作业不是“锁死流程”,而是“最佳实践基线”,允许在改善中迭代。

四、物流与计划:拉动而非推动

连续流≠盲目生产,必须与客户需求同步。

- 拉动生产(Pull System)

:采用看板(Kanban)或电子信号,后工序“拉”前工序,避免过量生产。 - 计划协同

:生产计划与销售、采购、物流联动,实现“日滚动计划+小时级响应”。 - 物流配送

:建立线边超市(Supermarket)或定时定量配送(Milk Run),减少线边库存。 - 物流器具设计

:定制化周转箱、料架,实现“一个流”配送与空容器自动回收。

✅ 实践提示:小批量、高频次是连续流物流的灵魂,切忌“大批次、低频次”!

五、持续改善:让连续流“活”起来

连续流不是一次性项目,而是持续进化的能力体系。

- 班组自主管理

:赋予一线班组长问题解决权与改善主导权。 - 结构化问题解决

:运用5Why、鱼骨图、A3报告等工具根除顽疾。 - 改善提案制度

:鼓励全员提报“小改善”,积少成多。 - 目视化管理

:用看板、安灯(Andon)、标识线等让异常“看得见”。 - PDCA / SDCA循环

: PDCA:用于突破性改善(Plan-Do-Check-Act) SDCA:用于标准化维持(Standardize-Do-Check-Act) - 领导深度参与

:管理者必须“走现场、问问题、促行动”,而非仅看报表。

✅ 实践提示:没有领导支持的改善,终将流于形式。连续流的成功=70%文化+30%工具。

精益连续流不是简单地把机器排成一条线,而是以客户价值为导向,通过系统化设计与全员参与,实现“一个流”生产。它要求我们从“批量思维”转向“流动思维”,从“管控员工”转向“赋能团队”。

对于正在推进智能制造的企业而言,自动化必须建立在精益流程之上,否则只是“用高科技固化浪费”。

? 行动建议:选择一条典型产品线,按照上述五大模块逐步推进,3个月内即可看到显著改善!

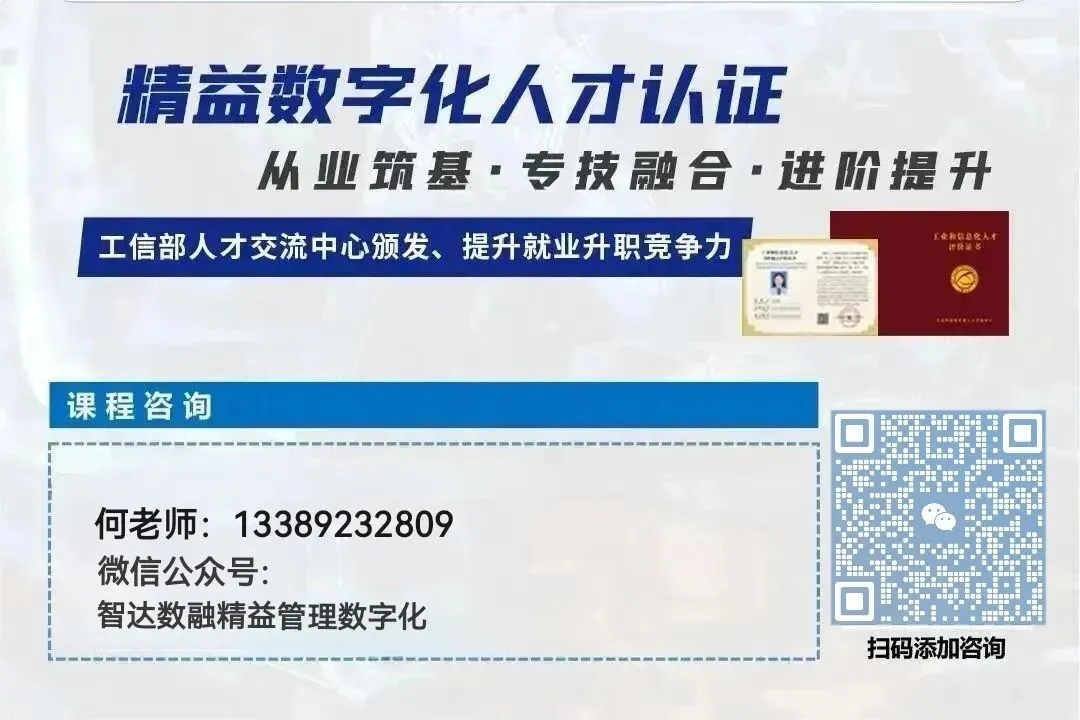

2026年第一期工信部人才交流中心【数字精益运营师】、【精益工程师】将于26年3月进行全国统一评价认证考试!!目前还在火热报名中!!

【数字精益运营师】面向企业中高层管理者及高潜人才。

【精益工程师】面向生产、质量、设备、物流、仓储等基层操作技术人才。

认证课程知识包含:基础知识、专业知识、技术技能、工程实践,维度覆盖全面。对于参加培训并考试通过的人才,将颁发《人才岗位能力评价证书》,并录入工信部人才交流中心人才库。