制造采购的终极战法:告别压价,用“共生”筑起护城河

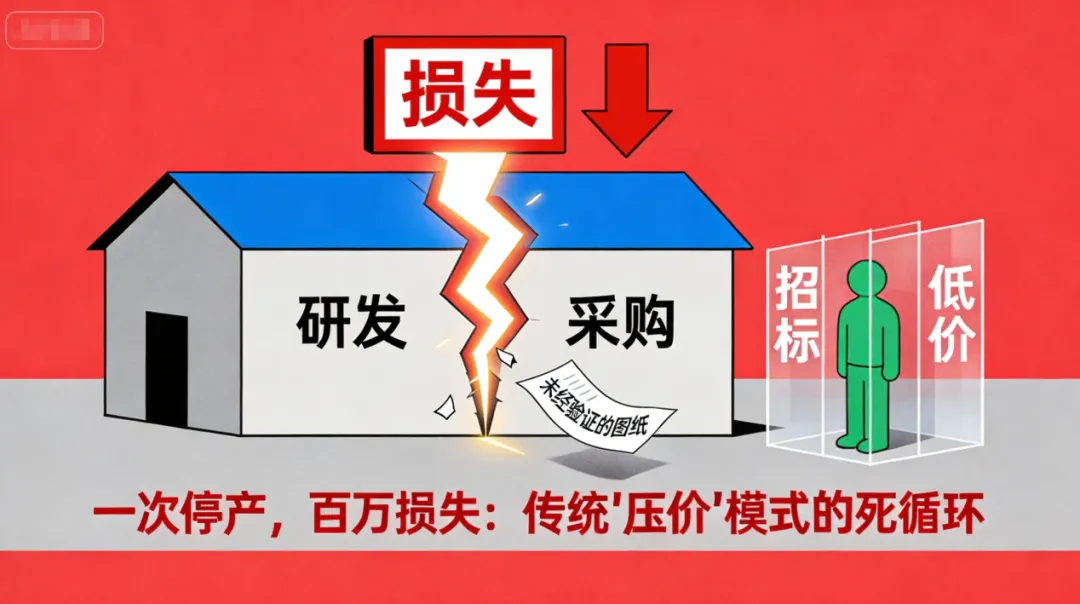

一张未经验证的图纸改动,让整条高端产线停摆3天,直接损失过百万——这并非事故,而是传统“招标压价”模式在制造业必然付出的代价。

当战场转向制造车间,采购的使命已变:从“降本执行者”升级为“供应链生态的架构师”。真正的护城河,是与核心伙伴构建的深度共生关系。

一、思维破局:为何“压价”模式必然失灵?

上述悲剧的根源,是研发与采购流程割裂,导致供应商的工艺智慧被隔绝在外。这揭示了制造业一个残酷的等式:一次重大停产或客诉的损失,足以抵消数年“压价”带来的所有降本。

传统招标模式,创造了三个无解的死循环:

降本与稳质冲突:压榨利润,迫使供应商在材料与工艺上妥协。

短期与长期错配:追求年度降价KPI,牺牲了长期工艺磨合的隐性收益。

甲乙双方对立:信息互相提防,无法合力应对复杂挑战。

破局之道:必须将核心供应商,从“博弈对手”转化为 “命运共同体” 。

二、精准锁定:谁是你的“真命天”供应商?

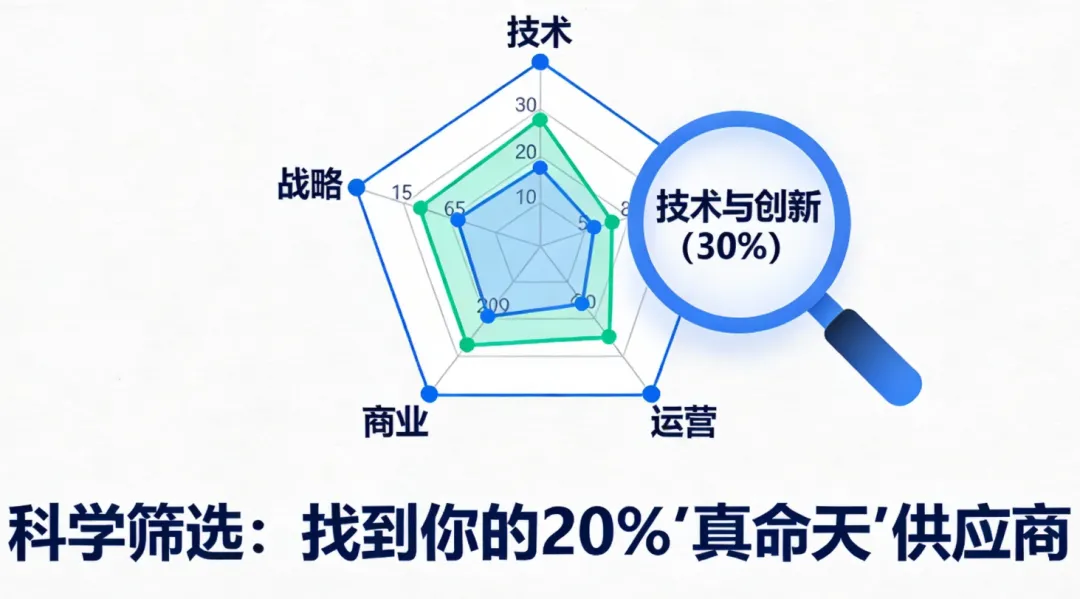

不是所有大供应商都值得深度绑定。关键在于识别那些掌握独家技术、关键产能,或与你未来产品路线图深度契合的“关键少数”。

如何科学筛选?请使用这份 《战略供应商评估计分卡》 :

| 评估维度 | 关键考察点(你要这样看他) | 核心问题 | 建议权重 |

|---|---|---|---|

| 技术与创新 | |||

| 质量与体系 | |||

| 运营与协同 | |||

| 商业与财务 | |||

| 战略与文化 |

行动指南:将80%的管理精力,投入给总分≥85分(满分100)的Top 20%供应商。

三、深度绑定:三步实现“你中有我”

选定伙伴后,需用组合拳打破组织壁垒。

1. 流程互联:让供应商“提前进场”产品70%的成本在设计阶段就已锁定。必须在画第一张草图时,就邀请供应商工程师参与(即 ESI,早期供应商介入),利用其工艺知识从源头降本、规避风险。

2. 信息互联:用透明换取信任通过协同平台,共享生产排程、库存及质量数据。信任,始于没有秘密。某企业借此将供应商响应时间从7天缩短至36小时。

3. 组织互联:把协同“固化”下来建立“联合技术委员会”或推行“嵌入式”工程师制度,让协同从临时项目变为常态组织。

四、利益共享:设计“一起赚钱”的发动机

共生核心在于 “创造并分享增量价值” 。联合降本项目(JCD) 是关键机制。

其运作依赖于一份清晰的《JCD项目协议》,核心框架如下:

| 阶段 | 核心行动 | 关键输出(必须书面化) |

|---|---|---|

| 立项 | ||

| 核算 | ||

| 分享 |

五、考核升维:从“管控指标”到“发展看板”

对战略伙伴的考核,必须从传统的“质量、成本、交期”(QCD),转向聚焦 “价值共创” 。

建议建立《战略供应商绩效与发展看板》:

| 维度 | 领先指标(驱动未来) | 滞后指标(评估过去) |

|---|---|---|

| 协同创新 | ||

| 质量共赢 | ||

| 运营卓越 | ||

| 关系健康 |

六、行动路线图:三件“下周就能做”的事

绘制地图:用上面的计分卡,花2小时对前20家供应商快速评分分类。

启动试点:选1家“战略型”伙伴,邀请其技术负责人参与一次新产品概念讨论会。

开放对话:与该伙伴探讨,共同拟定一份包含JCD原则的长期合作意向。

写在最后:卓越的制造采购,是构建一个温暖、坚实、能共同进化的价值创造生态。这,才是对手最难模仿的终极护城河。