文章由觐嘉科学仪器(上海)有限公司提供

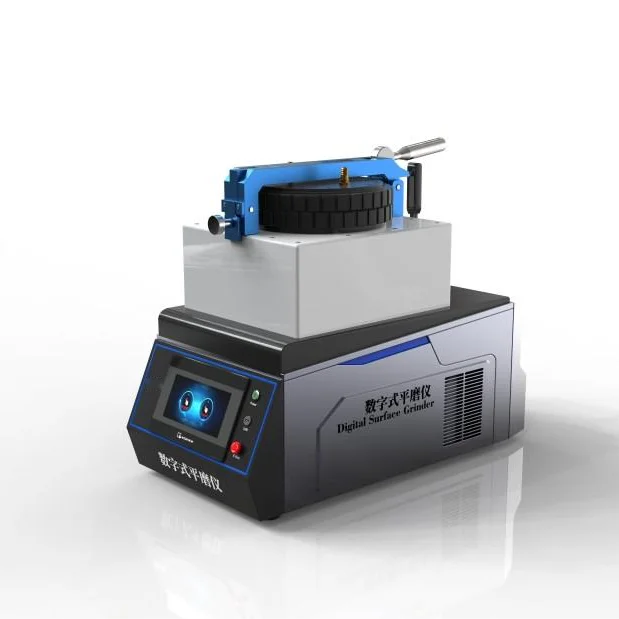

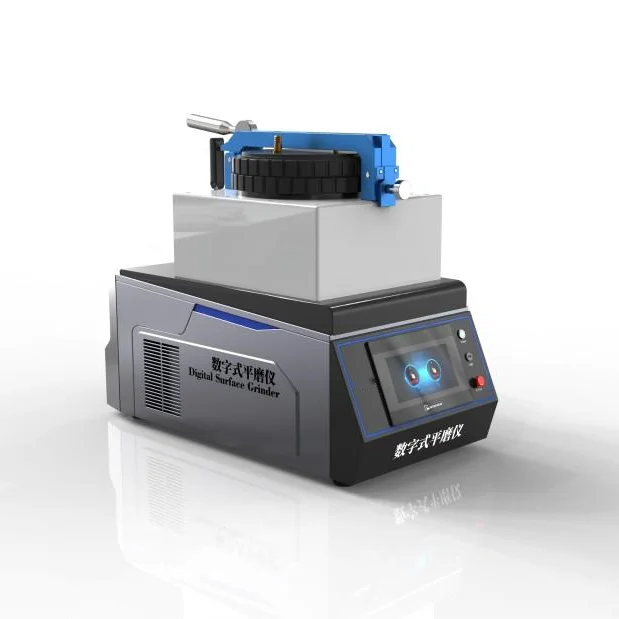

全自动平磨试验机是一种结合自动化控制技术,用于材料或产品表面精密磨削及性能测试的工业设备。它通过砂轮与工件的相对运动实现高精度平面加工,同时集成自动化检测功能,可验证材料耐磨性、表面质量等物理性能。以下从核心功能、技术特点、应用领域、典型产品四个方面展开介绍:

一、核心功能

自动化磨削: 通过数控系统控制砂轮转速、进给量等参数,实现粗磨、精磨、复合磨削等模式自动切换,减少人工干预。例如,全自动磨样机支持砂带(60-120目)与砂轮(240-600目)的自动切换,适应不同材质试样。

性能测试: 集成测力传感器、悬臂梁等装置,实时采集磨削力、摩擦力矩等数据,用于分析材料耐磨性、疲劳损伤等性能。如钢轨打磨试验机通过压缩氮气模拟实际工况压力,结合传感器反馈优化加工参数。

安全防护: 配备急停按钮、过载保护装置,意外停机响应时间小于0.1秒,确保操作安全。部分机型采用封闭式外罩与吸尘装置,减少粉尘污染。

二、技术特点

高精度加工: 采用伺服电机驱动双轴移动装置,定位精度达微米级,表面粗糙度可控制在Ra0.63μm以下,满足航空发动机叶片、涡轮盘等关键部件的制造需求。

智能化控制: 支持图形对话界面编程,可快速切换铣面、钻孔等加工模式。部分设备集成物联网技术,实现远程监控与故障诊断,提升设备可维护性。

节能环保: 能耗较传统设备降低30%,配备循环冷却系统与新型冷却液回收装置,减少废液排放量60%,符合绿色制造趋势。

模块化设计: 功能扩展时间缩短50%,支持非标定制,可集成多种典型加工模式(如平面磨削、沟槽加工),适应不同行业需求。

三、应用领域

金属加工: 用于发动机缸体、曲轴、连杆等零部件的精密加工,提升尺寸精度和表面质量,延长使用寿命。

航空航天: 加工高精度结构件(如航空发动机叶片、涡轮盘),确保部件性能稳定,保障飞行安全。

模具制造: 优化模具表面形状和尺寸控制,提高模具使用寿命和产品质量,满足汽车、电子、家电等行业需求。

材料测试: 纺织品、膜材料耐磨损、磨耗及起球性能测试,为材料研发提供数据支持。

全自动平磨试验机是一种结合自动化控制技术,用于材料或产品表面精密磨削及性能测试的工业设备。它通过砂轮与工件的相对运动实现高精度平面加工,同时集成自动化检测功能,可验证材料耐磨性、表面质量等物理性能。以下从核心功能、技术特点、应用领域、典型产品四个方面展开介绍:

一、核心功能

自动化磨削: 通过数控系统控制砂轮转速、进给量等参数,实现粗磨、精磨、复合磨削等模式自动切换,减少人工干预。例如,全自动磨样机支持砂带(60-120目)与砂轮(240-600目)的自动切换,适应不同材质试样。

性能测试: 集成测力传感器、悬臂梁等装置,实时采集磨削力、摩擦力矩等数据,用于分析材料耐磨性、疲劳损伤等性能。如钢轨打磨试验机通过压缩氮气模拟实际工况压力,结合传感器反馈优化加工参数。

安全防护: 配备急停按钮、过载保护装置,意外停机响应时间小于0.1秒,确保操作安全。部分机型采用封闭式外罩与吸尘装置,减少粉尘污染。

二、技术特点

高精度加工: 采用伺服电机驱动双轴移动装置,定位精度达微米级,表面粗糙度可控制在Ra0.63μm以下,满足航空发动机叶片、涡轮盘等关键部件的制造需求。

智能化控制: 支持图形对话界面编程,可快速切换铣面、钻孔等加工模式。部分设备集成物联网技术,实现远程监控与故障诊断,提升设备可维护性。

节能环保: 能耗较传统设备降低30%,配备循环冷却系统与新型冷却液回收装置,减少废液排放量60%,符合绿色制造趋势。

模块化设计: 功能扩展时间缩短50%,支持非标定制,可集成多种典型加工模式(如平面磨削、沟槽加工),适应不同行业需求。

三、应用领域

金属加工: 用于发动机缸体、曲轴、连杆等零部件的精密加工,提升尺寸精度和表面质量,延长使用寿命。

航空航天: 加工高精度结构件(如航空发动机叶片、涡轮盘),确保部件性能稳定,保障飞行安全。

模具制造: 优化模具表面形状和尺寸控制,提高模具使用寿命和产品质量,满足汽车、电子、家电等行业需求。

材料测试: 纺织品、膜材料耐磨损、磨耗及起球性能测试,为材料研发提供数据支持。