摘 要:某4500t/d水泥熟料生产线存在煤耗高、预分解系统阻力大、产量偏低、系统换热差、结皮严重、冷却机热回收效率低、脱硝氨水消耗量大等问题。结合生产实际和工艺设计研究,采用了扩大分解炉炉容、扩大旋风筒进口通风面积、优化烟室缩口、预热器系统降阻、更换高效撒料箱与锁风阀,采用低氮分级燃烧技术、更换第四代高效篦冷机等技改措施,C1旋风筒出口负压降至5 000Pa,脱硝系统处理前NOx浓度控制在450mg/m3左右,出篦冷机熟料温度65℃+环境温度,实物煤耗降至136.5kgt.cl,年综合经济效益达3300余万元,节能改造效果显著。

关键词:预分解系统;第四代篦冷机;热回收效率

水泥工业是资源和能源消耗型行业,能耗占全国建材行业总能耗的75%左右。面对日益严格的环保标准和减碳压力,特别是 GB 16780-2021《水泥单位产品能源消耗限额》的出台实施,水泥行业节能减排势在必行。在水泥熟料生产过程中,生料预热、碳酸钙分解、窑内煅烧及熟料冷却等4个阶段对熟料烧成系统的节能降耗起着关键的作用。对预热器、分解炉、烟室和冷却机等进行优化改造是烧成系统节能降耗的有效途径。

本文以某4 500t/d水泥熟料生产线为例,分析了预热器、分解炉、回转窑、冷却机等系统对熟料烧成的影响,从降低预热器阻力、优化分解炉煤粉燃烧与生料分解、优化窑内通风及提高熟料冷却效率等方面进行改造,实现了提产降耗的目的。

某4 500t/d水泥熟料生产线,配套有中4.8m×74m 回转窑、Φ7.5mc×30m在线双喷腾分解炉Φ5.6m×38m鹅颈管、双系列五级旋风预热器及第三代篦式冷却机。其烧成系统主要设备参数见表1,烧成系统运行参数见表2。

该生产线于 2009年投产运行,至今已运行十多年。技改前熟料产量为5 900t/d,烧成实物煤耗为 144.9kg/t.cl,氮氧化物含量>600mg/m3(脱硝系统处理前),产量及能耗等指标均落后于当前水泥生产线的平均水平。

(1)窑内通风不良,分解炉内煤粉燃烧不完全、碳酸钙分解率较低,预分解系统易结皮,烧成系统煤耗偏高。

(2)各级旋风筒进口截面积偏小,预热器压力损失较大,预热器整体阻力偏高,从而造成系统电耗增加。

(3)撒料箱磨损变形,失去了应有的撒料作用,换热效率较低。受结皮影响,各锁风阀漏风量偏大,降低了旋风筒分离效率,加大了生料系统的内循环量,导致熟料产量下降,煤耗上升。

(4)C1旋风筒收尘效率偏低,增加了生料系统内循环量,部分热量被生料带走,增加了系统热耗。

(5)NOx初始浓度偏高,导致NOx末端治理脱硝过程中的喷氨量偏高,脱硝成本增加。

(6)窑头煤粉燃烧器净风量偏大,压头偏低,推力不足,窑内烧成状况不好,不利于节能降耗。

(7)冷却机规格偏小,出篦冷却机熟料温度偏高,物料输送能力较差,热回收效率较低,二、三次风温度偏低。

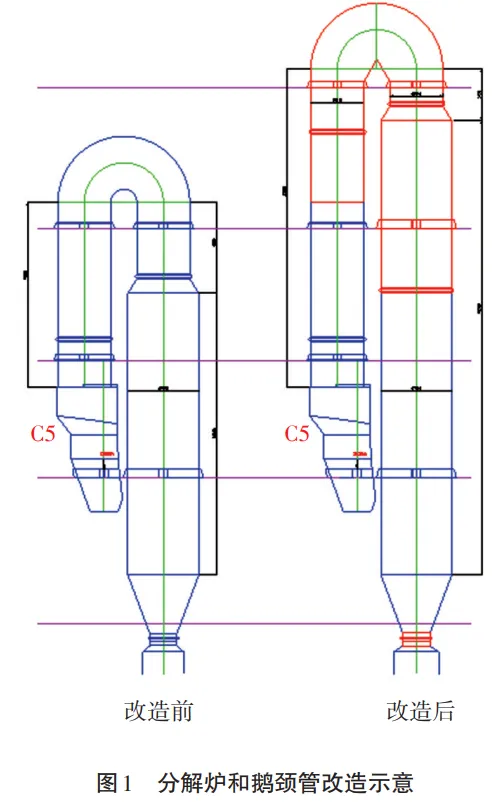

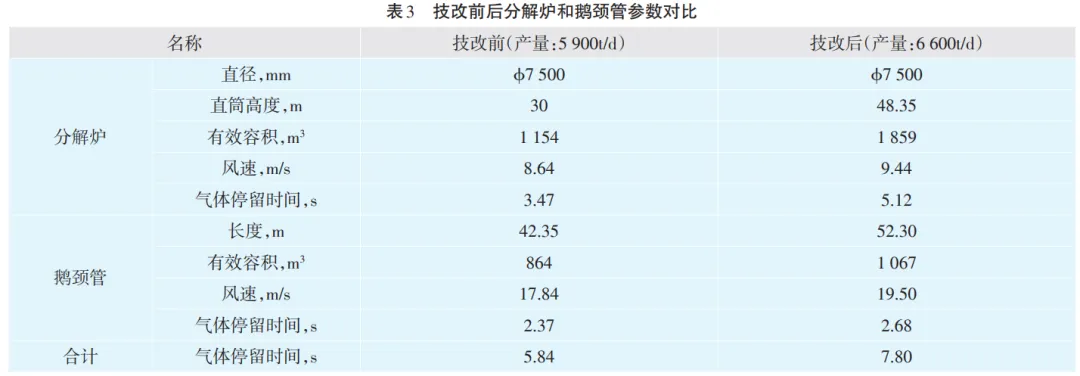

4.1 分解炉和鹅颈管改造

表3为技改前后分解炉和鹅管参数对比。由表3可见,原分解炉、鹅颈管的有效容积分别为1 154m3、864m3,风速分别为8.64m/s、17.84m/s。改造前,当熟料产量为5 900t/d时,气体在分解炉和鹅颈管内的停留时间为5.84s,煤粉和生料在分解炉和鹅颈管内的悬浮时间较短。当熟料产量提高到6 600t/d时,随着分解炉和鹅颈管内烟气量的增加烟气在分解炉和鹅颈管内的停留时间进一步缩短分解炉内的煤粉燃烧、碳酸钙分解和气固换热效率进一步降低,影响窑内熟料煅烧效果。

改造措施:利用预热器框架内部的有效空间扩大分解炉容积。受预热器框架尺寸限制,无法对分解炉进行扩大直径的改造,通过理论计算并结合框架承载力,本次技改将原分解炉加高了18.35m鹅颈管向上穿过79.60m平面后,向下连接到原鹅颈管。分解炉和鹅颈管改造示意如图1所示。

从表3还可以看出,技改后,分解炉和鹅颈管的有效总容积为2926m3,比技改前2018 m3增加了45%。改造后,当熟料产量为6600t/d时,气体在分解炉和鹅颈管内的停留时间为7.80s,比技改前(5.84s)增加了1.96s。虽然风速有不同程度提高但分解炉和鹅颈管总容积的扩大,使得气体在分解炉和鹅颈管内的停留时间延长。因此,分解炉和鹅颈管的扩容改造对煤粉燃烧、碳酸钙分解及气固换热等有较大提升效果。

4.2 旋风筒改造

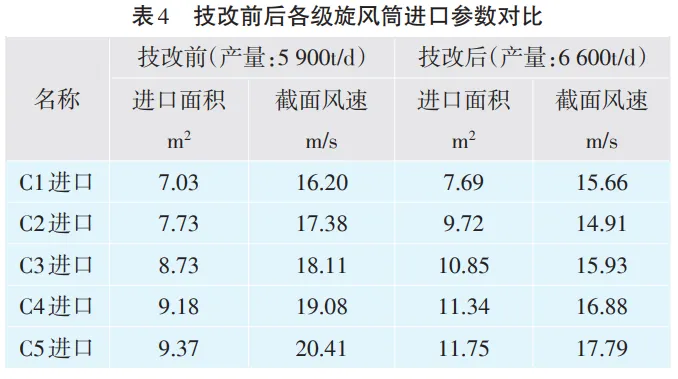

表4为技改前后各级旋风筒进口参数对比情况。从表4可以看到,原C1~C5旋风筒进口截面积偏小,进口风速在 16.20~20.41m/s,风速均很高,系统阻力大,C1出口负压高达5 750Pa。

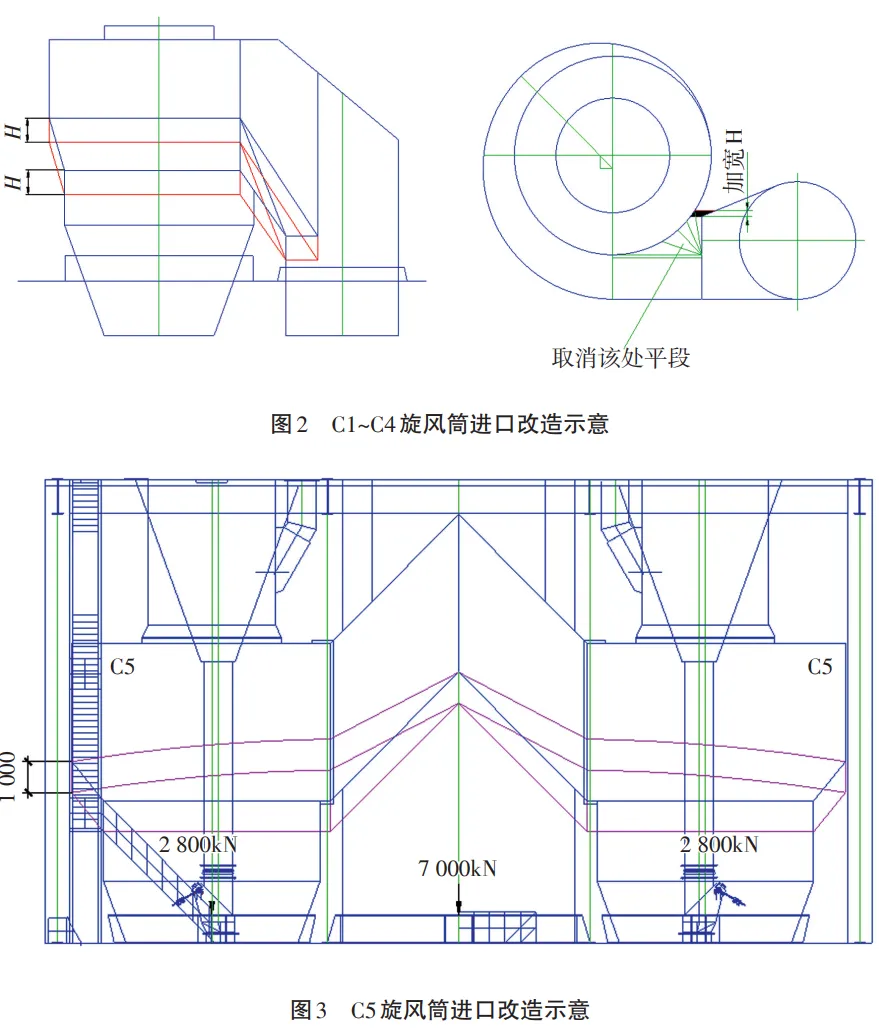

改造措施:扩大 C1~C5进口通风面积,同时取消进口底部平段,以降低风速,减小旋风筒进口阻力损失。其中,C1旋风筒进口向两侧加宽:C2~C4旋风筒进口加宽加高;C5旋风筒进口加高且降低直筒高度,增加上蜗壳高度,同时对鹅颈管出口作相应改造。旋风筒改造示意如图2、图3所示。另外,在不破坏旋风筒顶盖及上升管结构的情况下,扩大内筒直径,更换 C4和C5旋风筒内筒。

从表4可以看出,技改后,各级旋风筒进口风速均有不同程度降低,其中,C1旋风筒进口风速为15.66m/s,比技改前降低了 3.3%;C2~C5旋风筒进口风速在 14.91~17.79m/s,比技改前降低了约 12%,降阻效果明显。

4.3 窑尾烟室缩口改造

原窑尾烟室缩口尺寸为 Φ2.3m,烟室通风面积偏小,上升气流速度较快,窑内煤粉燃烧及窑内火焰的热力强度较差,高温风机需拉大风才能满足窑内通风,影响内通风和入炉三次风的分配比例,改造措施:将窑尾烟室缩口直径由Φ2.3m扩大到 Φ2.5m,通风面积由 4.15m2增大到4.91m2。改造后,改善了窑内通风,降低了系统阻力,有效避免了窑内二次扬尘及窑尾结皮等问题,对烧成系统提产降耗起到了关键作用。

4.4 窑尾低氮燃烧和三次风管改造

利用分解炉自适应降低NOx煅烧技术,降低 NOx浓度和末端NOx治理过程中的喷氨量,降低NOx治理运行成本。改造三次风管,抬高三次风管入炉位置,同时在分解炉下方锥部设置4台燃烧器,对C4下料入炉位置进行相应调整,使风、煤、料形成最佳匹配状态,分解炉锥部气流流场和温度场更合理。

4.5撒料箱、锁风阀和下料管改造

撒料箱将来自上一级旋风筒的生料分散,以保证气固换热效率,生料在换热管道中的分散效果将直接影响预热器的换热效率。撒料箱磨损变形,失去了应有的撒料作用,换热效率低。同时,受结皮及长时间使用影响,锁风阀动作不灵活,加大了生料系统内循环量,降低了旋风筒的分离效率。

改造措施:将 C1~C4撒料箱更换为易结皮系统专用撒料箱。其中,C4撒料箱由2个改为3个,下料管相应增加,并对位置进行调整,进一步改善撒料效果,提高换热效率,有效降低C1出口温度,降低烧成热耗;将C1~C5锁风阀更换为易清洁结皮的专用锁风阀,减少系统内漏风,降低烧成热耗;将C4、C5下料管直径由Φ900mm扩大为 Φ1 000mm增设空气炮,减少结皮清理次数,降低结皮对系统的影响,提高系统适应性。

4.6 回转窑和燃烧器改造

本次改造后,系统产量达到6600t/d,但窑内物料填充率较高,不能满足提产要求。原回转窑设计转速为 0.35~4r/min,通过改造电气装置,使回转窑最高转速达到4.2~4.4r/min,保证了窑内填充率合理,达到了薄料快烧的目的。

为匹配高产量和高窑速,窑头燃烧器能力及热力强度需同步提高。在窑头原有配套悬挂式移动小车、燃油系统、一次风机,煤磨车间原有计量秤送煤风机及送煤管道基础上,采用了一套全新的HP强涡流型多通道煤粉燃烧器,最大燃煤量20t/h以满足技改后烧成系统的生产工艺要求。HP强涡流型多通道煤粉燃烧器的主要特点如下:

(1)采用离散型小喷嘴。燃烧器头部没有活动部件,外风由排成环的离散型小喷嘴形成,火焰不易发生变形和偏火冲刷窑皮。离散型外风喷嘴可以吸入更多的高温二次风,喷射速度比三、四通道燃烧器更高,有利于劣质煤、低挥发分煤、无烟煤等不同种类煤的燃烧。

(2)采用双层耐磨保护并设置检查孔。在燃烧器的煤粉入口处,采用双层耐磨保护,设置检查孔提高燃烧器使用寿命。

(3)采用易更换的风翅和外风喷嘴。新风翅和外风喷嘴更换非常方便,能够适应不同种类煤粉煤质的变化,保证了熟料质量与窑系统稳定运行。

(4)采用大速差原理和多重强度结构。一次风量<7%,具有良好的节能降耗效果,高温烟气回流效应强,火焰集中有力、形状调节方便,对燃料适应性强,窑皮均匀稳定,可以延长耐火砖的使用寿命。

4.7 冷却机改造

原冷却机篦床有效面积为 131m2,出冷却机的熟料温度为 110℃~120℃,二次风温为1060℃左右,三次风温为900℃左右,热回收效率较低。

改造措施:将原冷却机及附属的液压站、破碎机、冷却风机等拆除,整体更换为一台带中置辊式破碎机的第四代高效冷机(规格 WHEC-6600型),有效冷却面积为 162.4m2,床宽度为 4.8m。技改后的冷却机主要设计参数和风机配置情况如表5和表6所示。篦冷机主要改造内容如下:

(1)采用中心区独立供风KID系统。将冷却机中心区供风改为独立供风,提高了熟料急冷效果保证了较高且稳定的二次风温和三次风温,热回收效率>75%。

(2)采用中置辊式破碎机。将尾部锤式破碎机改为中置辊式破碎机,提高了熟料内部热回收效率,保证了熟料出料粒度的均匀性,有利于熟料的后续冷却。

(3)采用液压自动控制系统。新冷却机采用液压驱动,以调节每个输送管道行程,提高了熟料输送效率,避免了“红河”现象发生。

(4)采用特殊的密封。在冷却机侧部以及相邻的两个输送管道间采用特殊的密封,避免熟料漏入风室。同时,取消冷却机下方的料斗和输送装置降低了冷却机的高度

(5)采用可独立调节输送管道。在冷却机每个输送管道上设置若干个供风单元,每个供风单元进风量通过空气调节阀单独控制,各输送管道的移动速率均可调节,以保证熟料的冷却效果。同时,单位风量比第三代冷却机低10%~20%,减少了余风收尘量,降低了收尘器规格,减少了设备投资。

(6)采用带填充盒的充气单元。新冷却机输送管道采用充气单元,每个充气单元配有熟料填充盒,有效避免了充气单元的磨损,提高了篦板使用寿命,维修费用仅为第三代冷却机的15%~20%。

(7)采用智能化控制系统。新冷却机各个输送管道的工作模式由 IMCC(INT Motion ControCenter)智能控制中心控制,可以采取多种组合模式控制各输送管道的运动次序和冲程长度,提高了冷却机运转效率。

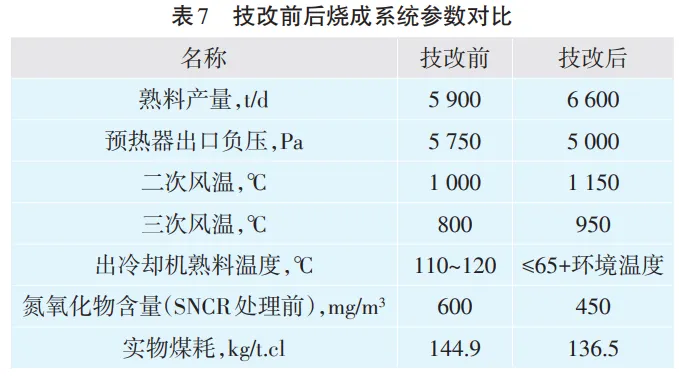

技改前后烧成系统主要参数对比情况如表7所示。从表7可见,改造后,烧成系统运行平稳,各项运行指标明显改善。熟料产量从5900t/d提高到6 600t/d,提产11.8%,C1出口负压由5 750Pa降低至5 000Pa,NOx浓度(处理前)控制在450mg/m3左右;出冷却机熟料温度为<65℃+环境温度,二次风温为1 150℃,三次风温为950℃,实物煤耗由144.9kg/t.cl降低至 136.5kg/t.cl,降低了8.4kg/t.cl。

系统改造后,企业运行成本大幅降低,按年运转 300d,燃煤 710元/t,熟料利润 100元/t,年节省备件及人工费用80万元计,每年可实现直接经济效益3300余万元。

作者:崔洪坤,刘志强

单位:合肥水泥研究设计院有限公司

一手货源,随时看货,

优秀文章推荐

了解我们

1.公众号主要传递行业相关知识;

2.二手设备出售,整厂拆除,茶水丰厚;

3.免费发布招聘信息,传递更多就业机会;

4.已建技术交流群9个,乙方群3个,传递有价值信息;

编辑电话:19065257741(微信同步)欢迎进群。

点击?下方,关注我们。