当汽车进入“智能化”时代,不仅汽车本身越来越智能,汽车的生产过程,也早已摆脱了“人工为主、效率低下”的传统模式。

冲压、焊接、涂装、总装,作为汽车生产线的四大核心工艺,是汽车质量的“基石”,也是汽车制造业技术革新的“主战场”。从传统人工冲压到全自动化伺服冲压,从手工焊接到机器人激光焊接,从溶剂型漆到环保水性漆,四大工艺的每一次升级,都在推动汽车产业的进步。

今天,就带大家走进现代化汽车工厂,看看四大工艺的智能化革新,感受科技如何改变“造车”这件事~

一、冲压工艺:从“批量生产”到“高精度柔性生产”

冲压是造车的第一步,也是最基础的一步,其核心是“精度”和“效率”。传统冲压工艺依赖人工上料、下料,不仅效率低,而且容易出现零件尺寸偏差,影响后续装配。

而现在,主流车企的冲压生产线,早已实现“全自动化+柔性化”升级。采用多工位伺服压力机,搭配机器人自动化上下料系统,每分钟可生产15件大型覆盖件,废品率低于0.1%,比如蔚来汽车采用的6600吨冲压线,就实现了高精度、高速度的双重突破。

同时,模具技术也在不断升级,采用高强度耐磨模具,使用寿命大幅提升,而且一套生产线可适配多种车型的冲压需求,无需频繁更换生产线,实现“柔性生产”——同一生产线,既能生产轿车的零件,也能生产SUV的零件,大幅提升生产效率,降低生产成本。

此外,冲压后的零件检测也实现了智能化,通过机器视觉检测系统,可快速识别零件表面的划痕、凹陷、尺寸偏差等问题,检测效率是人工检测的10倍以上,确保每一个冲压零件都符合标准。

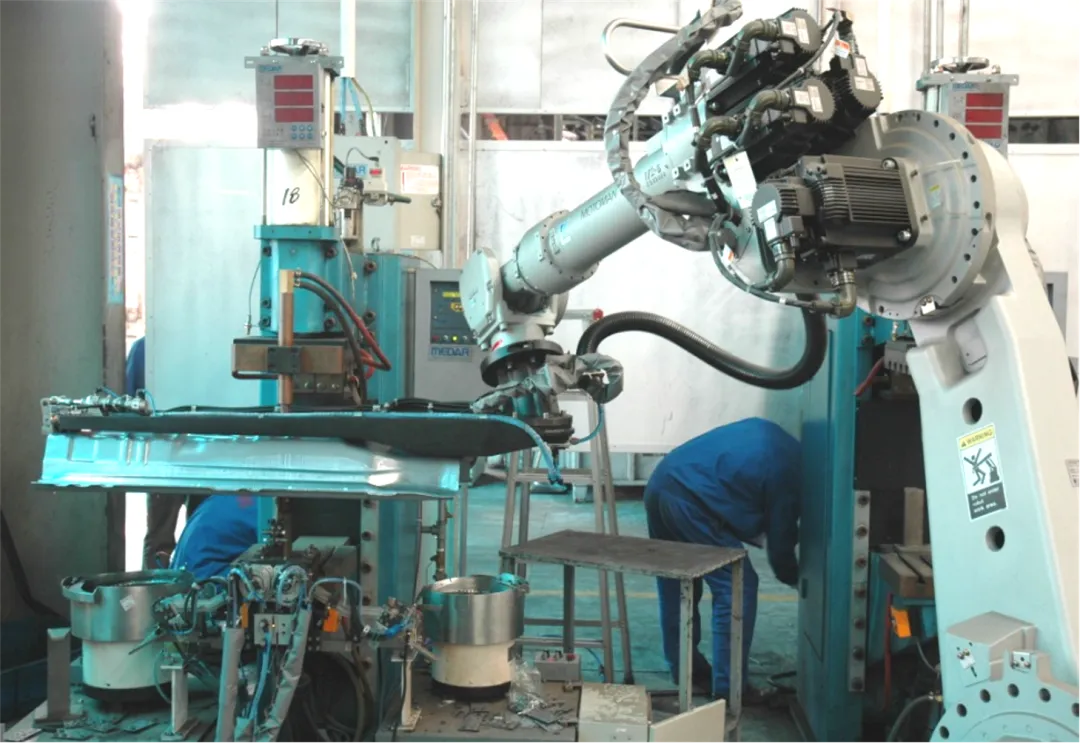

二、焊接工艺:机器人主导,激光焊接成高端车型标配

焊接工艺的核心是“牢固”和“精准”,它决定了白车身的强度,进而影响汽车的被动安全。传统手工焊接,焊缝不均、强度不足等问题频发,而且效率极低,一辆车的焊接需要花费数小时。

如今,焊接车间早已成为“机器人的天下”,自动化率高达90%以上,几十上百台焊接机器人协同作业,挥舞着机械臂,精准完成点焊、弧焊、激光焊等操作,一台焊接机器人每分钟可完成数十个焊点,一辆轿车的焊接点可达5000~6000个,每一个焊点都精准可控。

其中,激光焊接技术成为高端车型的“标配”,相比传统点焊,激光焊接的焊缝更细、强度更高,热影响区小,焊接后几乎看不到痕迹,还能减少车身重量,提升车身刚性10%-15%,同时降低油耗。比如宝马i3的碳纤维车身,就通过激光钎焊技术,实现了金属与非金属材料的完美结合,焊缝强度提升30%;特斯拉的一体化压铸车身,关键连接部位也依赖激光焊接,确保车身强度。

除此之外,焊接后的检测也实现了智能化,通过超声波检测、X光检测等技术,可快速检测焊点的强度和密封性,不合格的产品会被立即返修,确保白车身的安全性和可靠性。

三、涂装工艺:环保与颜值并存,智能化喷涂更精准

涂装工艺,不仅是“给汽车上色”,更是“给汽车提供防护”,防止车身生锈、腐蚀,同时提升汽车的颜值。传统涂装工艺采用溶剂型漆,VOC排放高,不环保,而且人工喷涂容易出现色差、流挂等问题,涂装质量参差不齐。

现在,涂装工艺的革新主要聚焦“环保”和“智能化”两大方向:

一方面,环保化升级,水性漆全面替代溶剂型漆,VOC排放降低90%以上,比如宝马的“水性漆工厂”,用水性色漆替代溶剂型漆,VOC排放减少70%,既符合国家环保标准,也更绿色健康;部分工厂还采用锆化处理替代传统磷化,减少含磷废水排放,进一步提升环保性。

另一方面,智能化喷涂,采用自动化喷涂机器人,搭配3D视觉识别技术,可根据车身曲面自动调整喷涂角度和流量,漆雾利用率从人工喷涂的30%提升到80%以上,避免出现色差、流挂等问题。而且机器人可实现“自动换色”,换色时间从20分钟缩短到5分钟,大幅提升柔性生产能力,同一生产线可同时喷涂多种颜色的汽车,满足消费者的个性化需求。

此外,涂装后的烘干环节也实现了智能化,通过热风循环+余热回收设计,精准控制烘干温度和时间,既保证涂层牢固,又能节省能源,实现“降本增效”。

四、总装工艺:智能化装配+数字化检测,打造零缺陷整车

总装是造车的“最后一公里”,也是零部件最多、工序最复杂的一步,其核心是“精准装配”和“零缺陷出厂”。传统总装依赖人工装配,不仅效率低,而且容易出现装配偏差,影响汽车的行驶质感和安全性。

现在,总装车间的智能化升级,主要体现在“机器人装配”和“数字化检测”两个方面:

在装配环节,机器人承担了大部分重复性、高强度、高精度的工作,比如轮胎安装、挡风玻璃安装、座椅安装等。特斯拉上海超级工厂的总装车间,部署了165台协作机器人,通过视觉引导系统实现零部件的精准装配,单台车辆组装时间缩短至45秒;安装轮胎时,机器人可同时完成螺栓抓取、对准、拧紧,每个螺栓的扭矩都能实时上传系统,确保符合标准;安装挡风玻璃时,机器人自动涂胶、精准压合,避免漏雨或玻璃开裂。

在检测环节,数字化检测系统全面替代传统人工检测,通过四轮定位、灯光检测、淋雨测试、启动检测等多项检测项目,对汽车的各项功能进行全面检测,检测数据实时上传云端,一旦发现问题,立即反馈并返修,确保每一辆汽车都能零缺陷出厂。

此外,总装车间还引入了AGV机器人,替代人工运输零部件,从仓库到工位全程自动导航,减少搬运误差和人工成本,实现“物料运输智能化”。

写在最后:

四大工艺的智能化革新,不仅提升了汽车的生产效率和产品质量,更推动了汽车产业向“绿色化、智能化、柔性化”方向发展。从一块冰冷的钢板,到一辆智能化的汽车,每一步都离不开科技的赋能,每一个细节都凝聚着工程师的心血。

未来,随着人工智能、数字孪生等技术的融入,四大工艺还将迎来新的升级,造车效率会更高、汽车质量会更好,带给我们更安全、更舒适的出行体验。

? 互动话题:你最感兴趣的汽车生产技术是什么?评论区留言讨论~

关注我,解锁更多汽车科技干货,带你看懂汽车行业的前沿趋势!