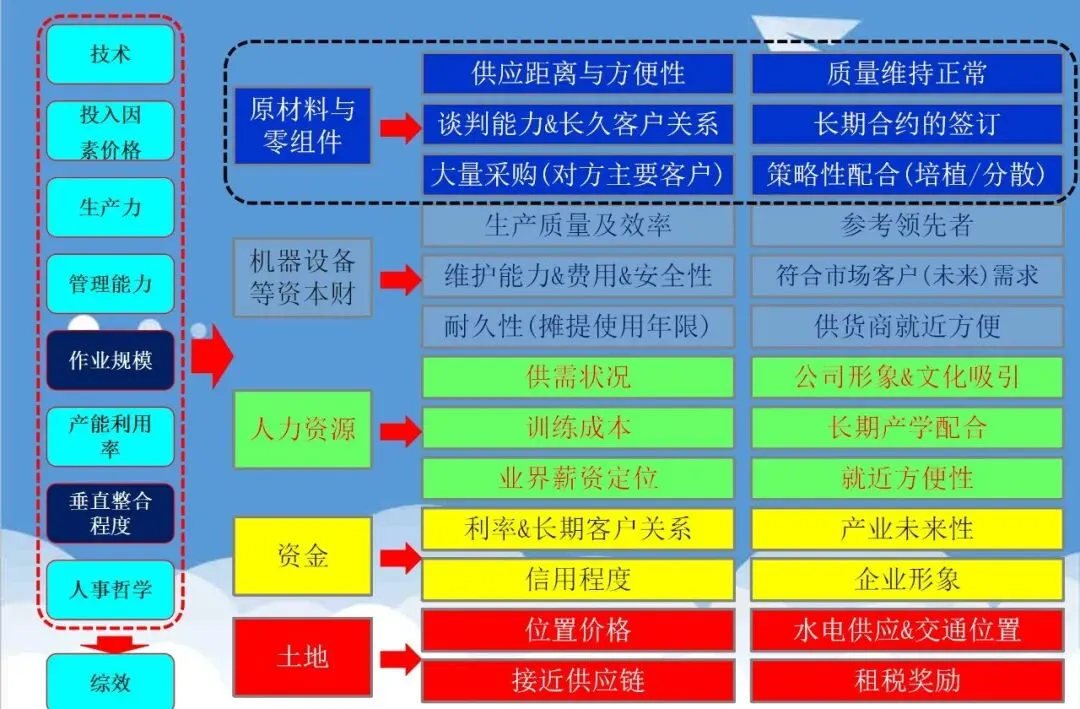

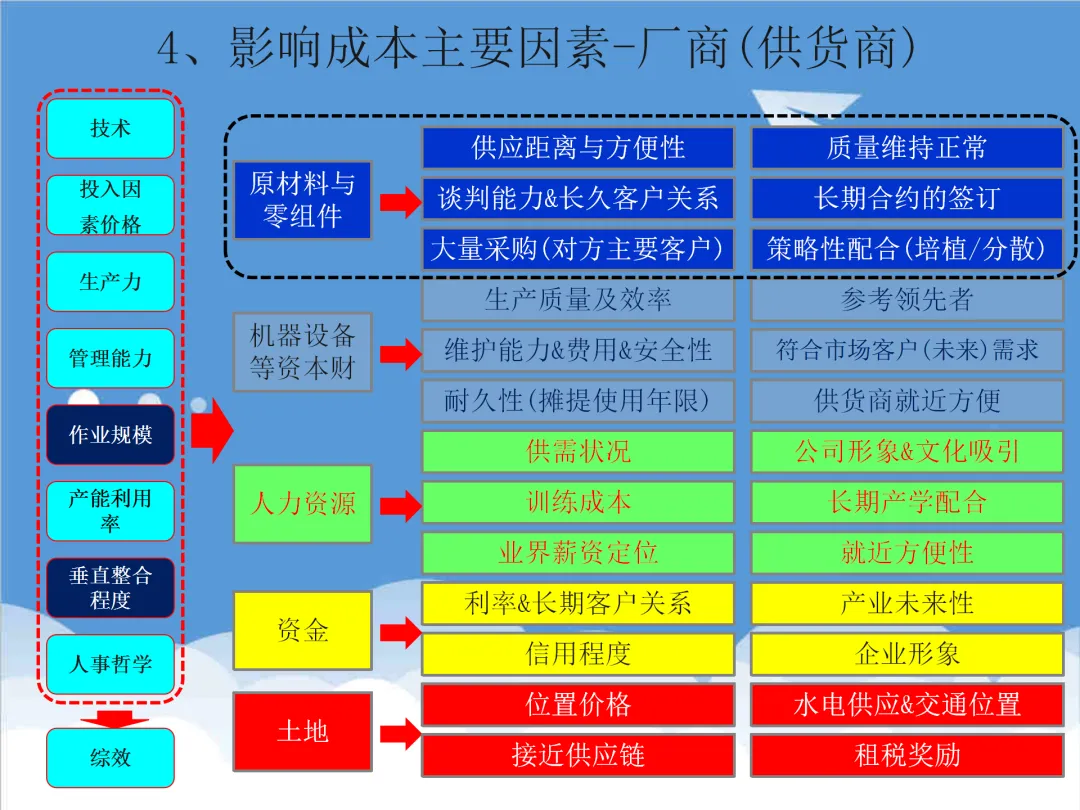

一、成本结构优化:识别关键影响因素

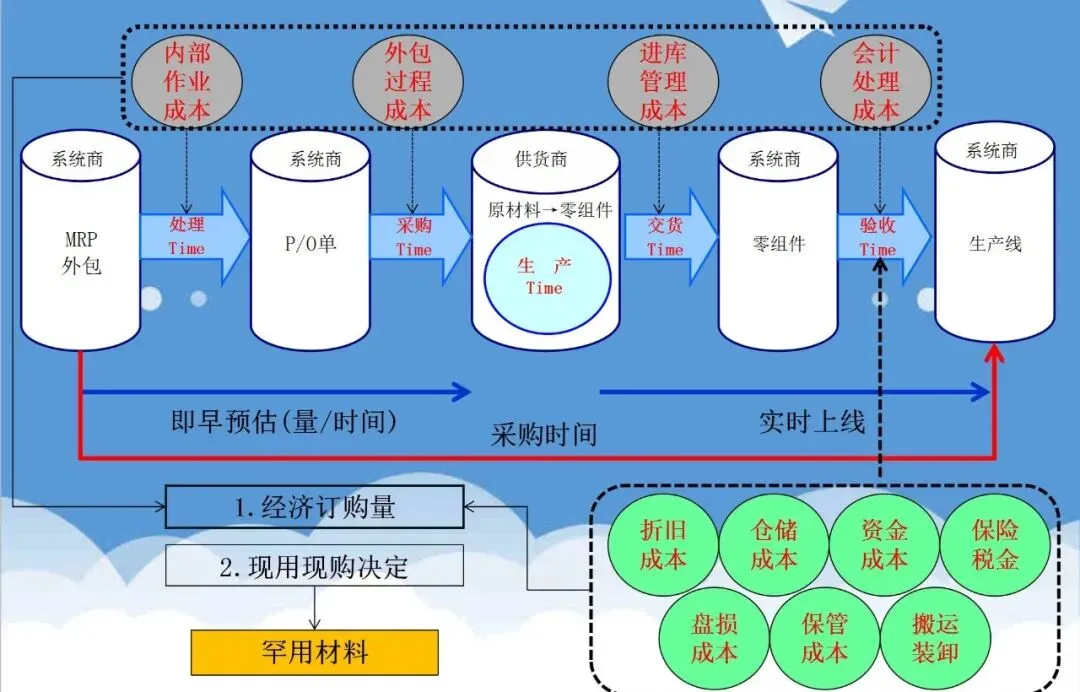

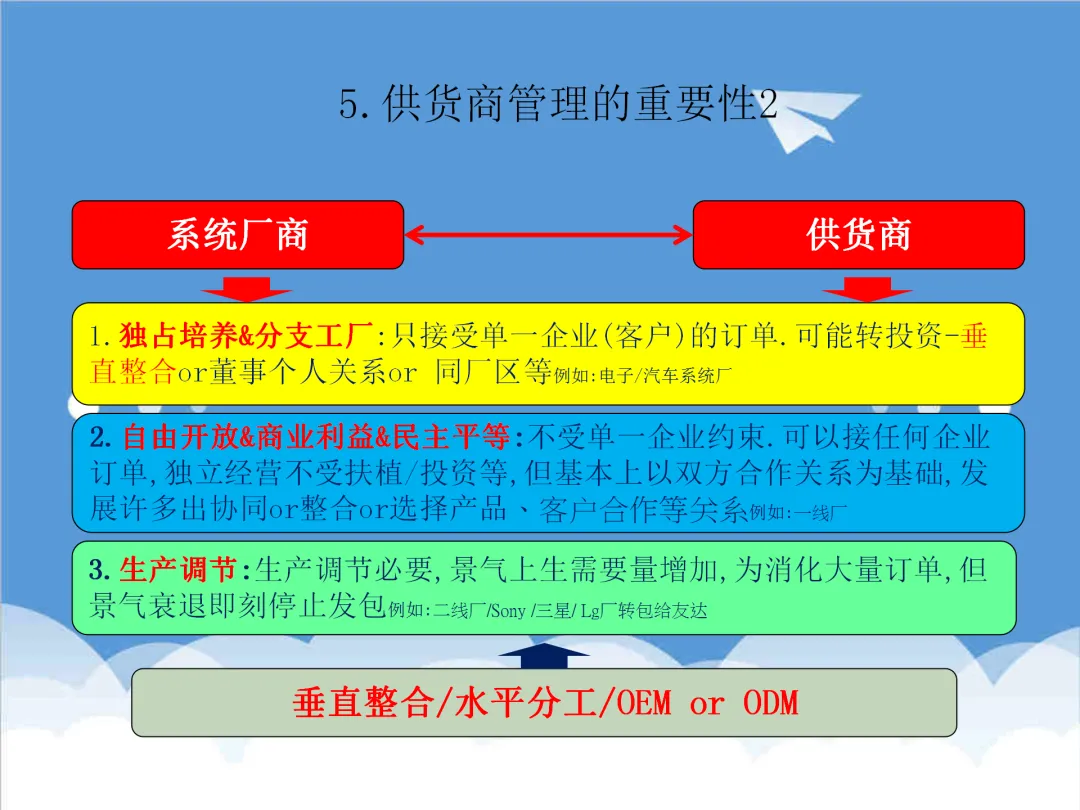

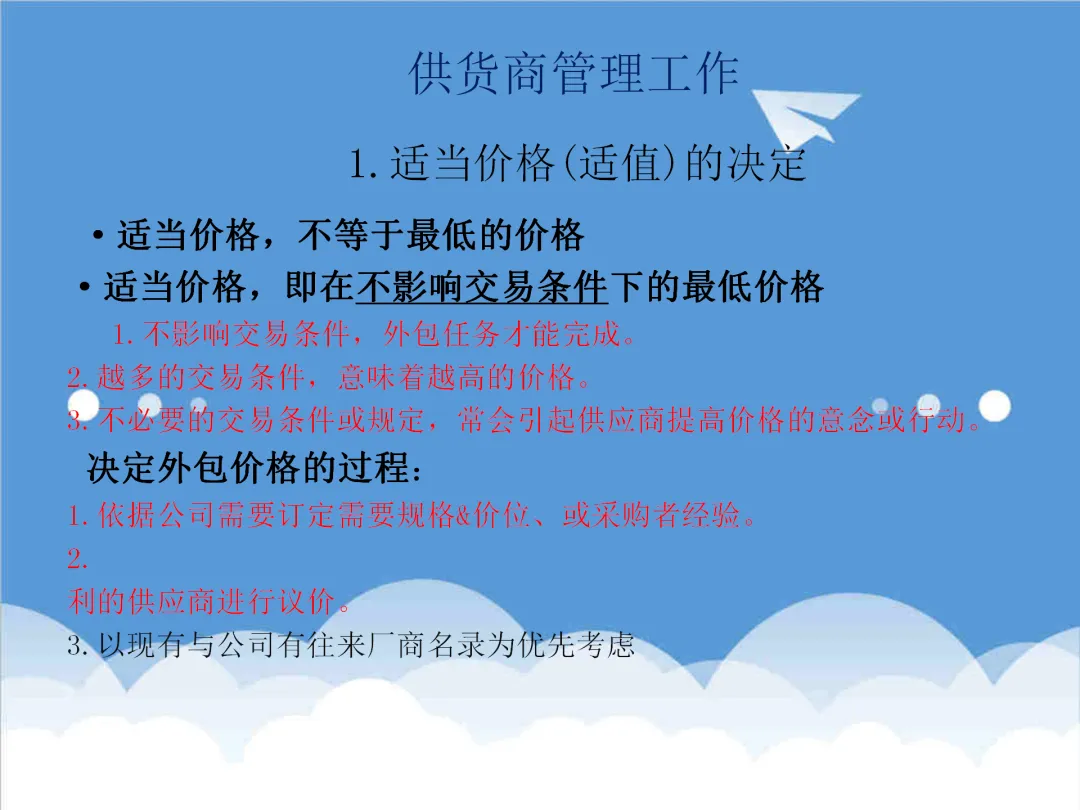

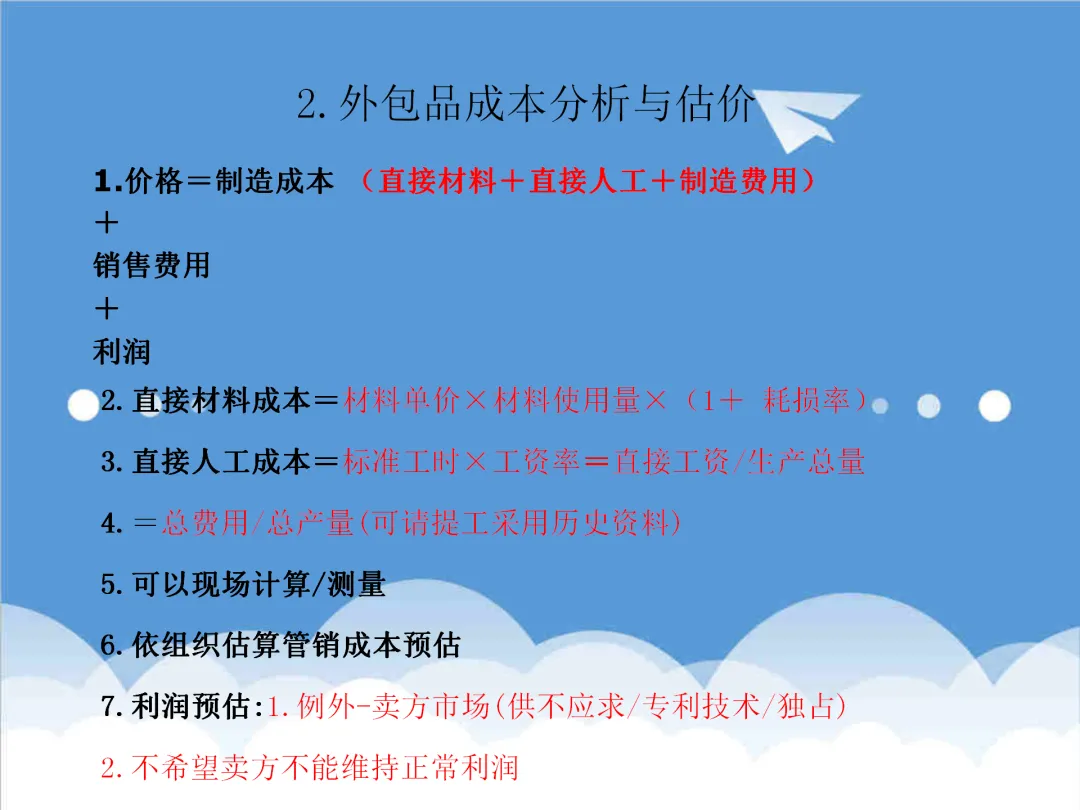

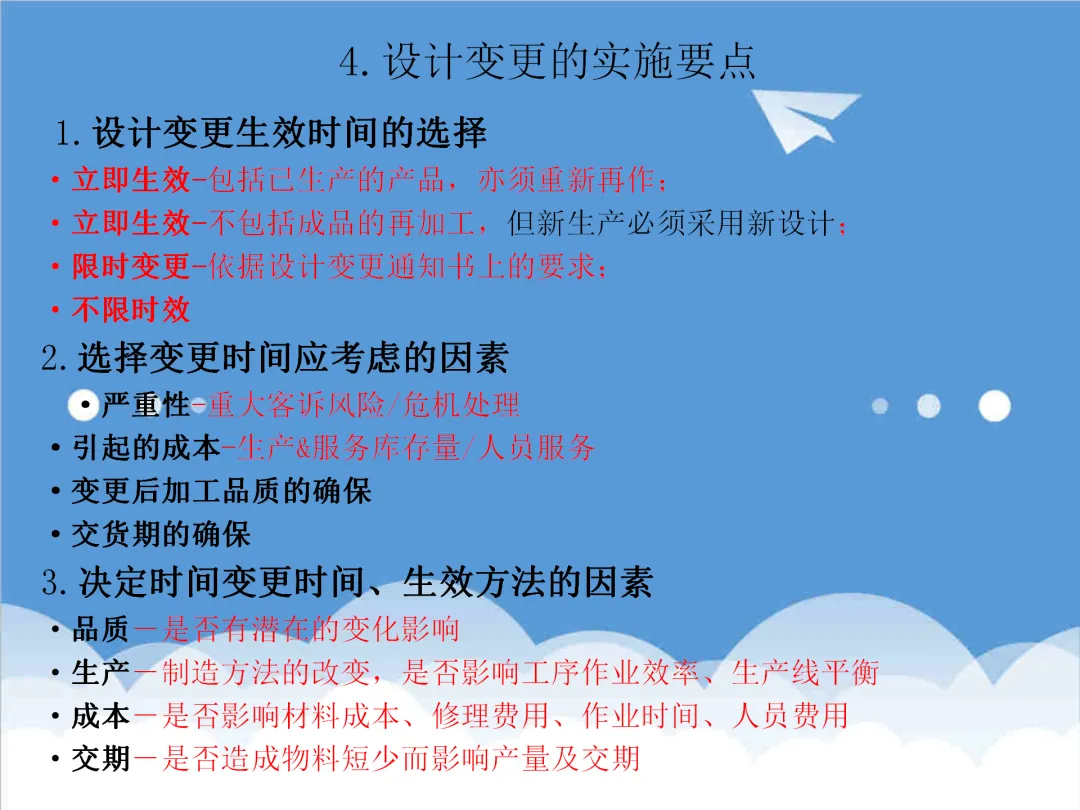

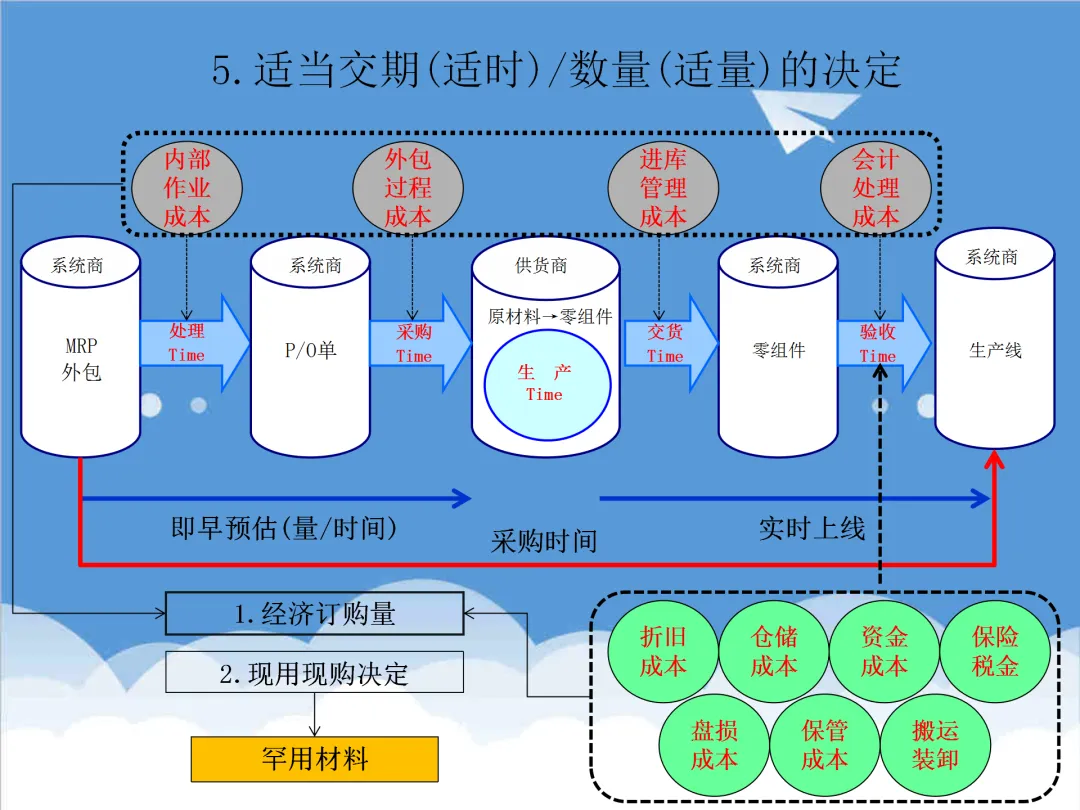

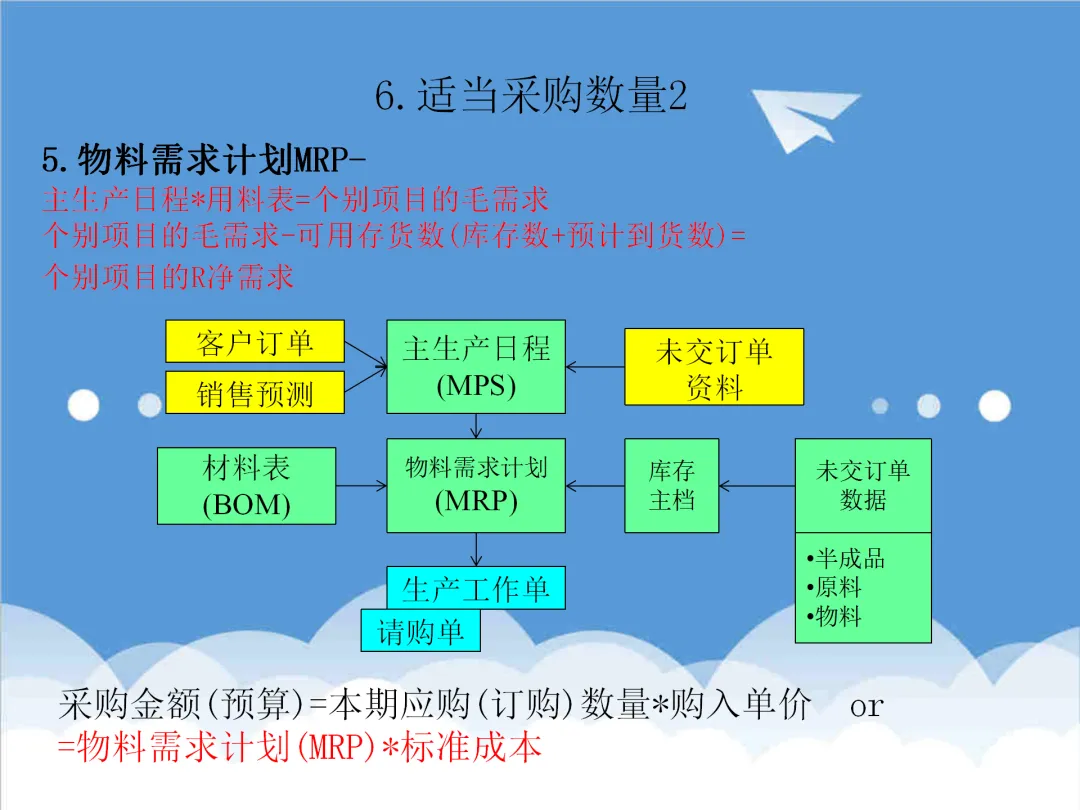

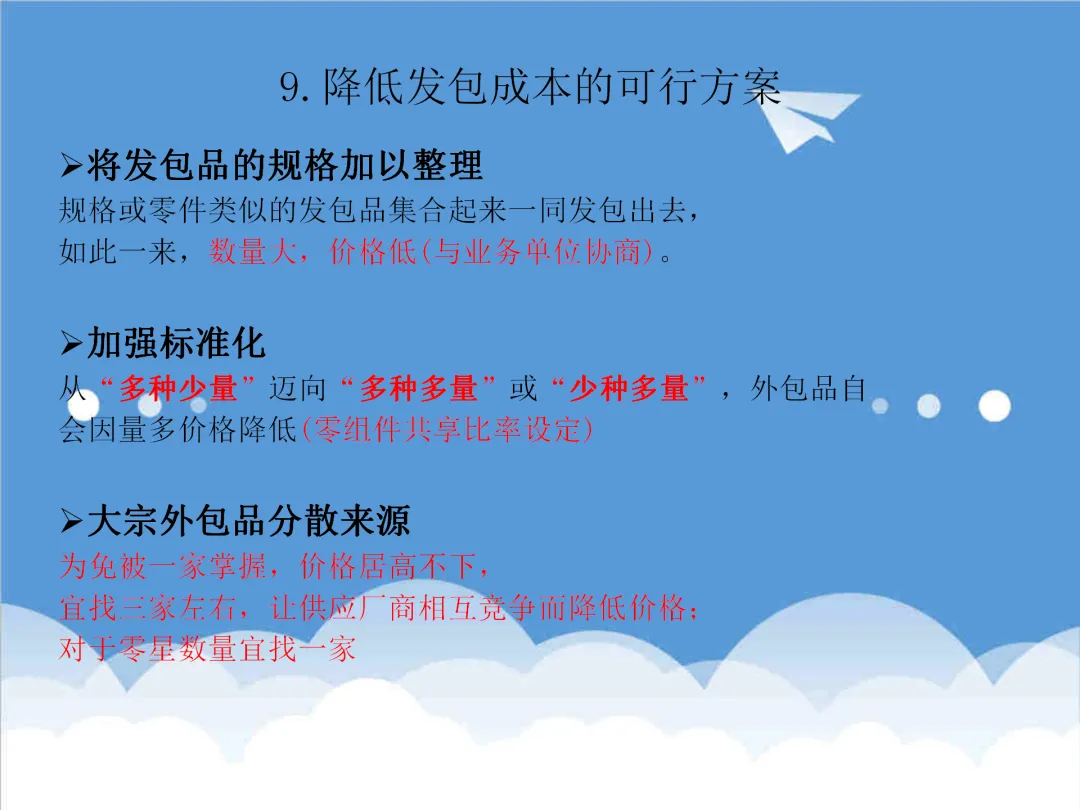

采购成本管理绝非简单压价,而是系统化分析各投入要素占比。重点把控占总成本比例高、企业间差异大、价格波动频繁的“敏感成本项”。例如通过BOM用量分析定位材料成本核心,结合汇率趋势预判建立动态定价模型。同时评估垂直整合策略对物料源稳定性与质量一致性的影响,在风险分摊与自主控制间寻求平衡点。

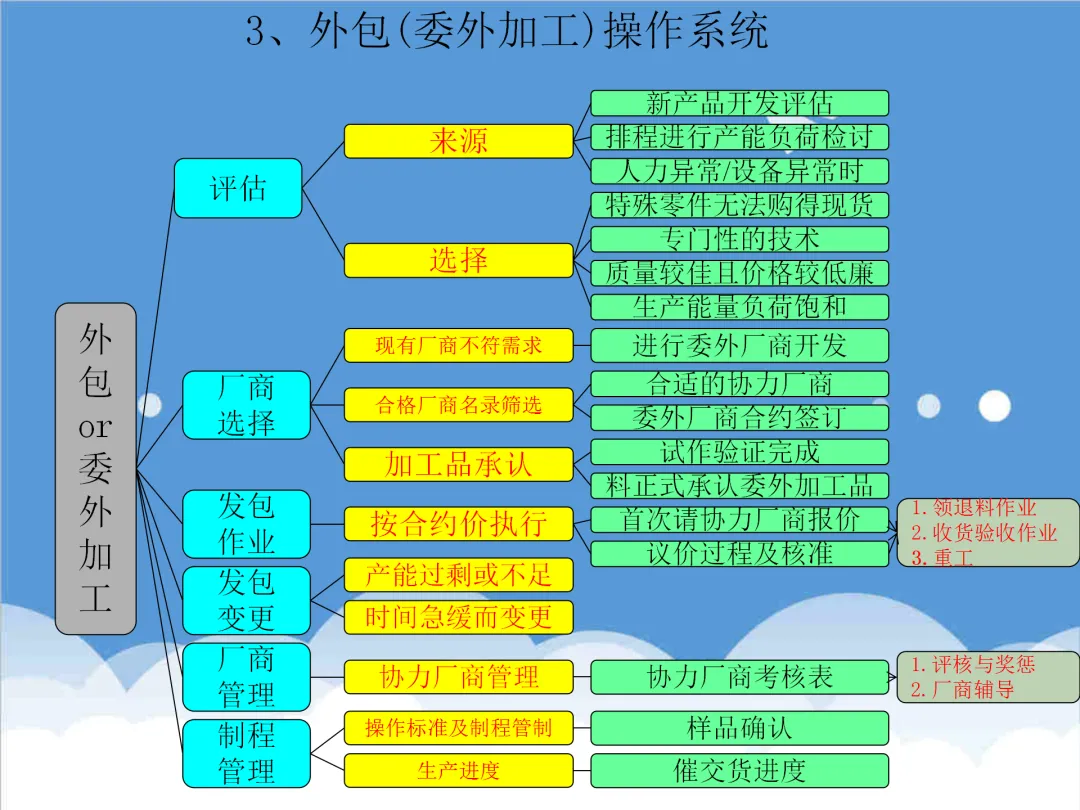

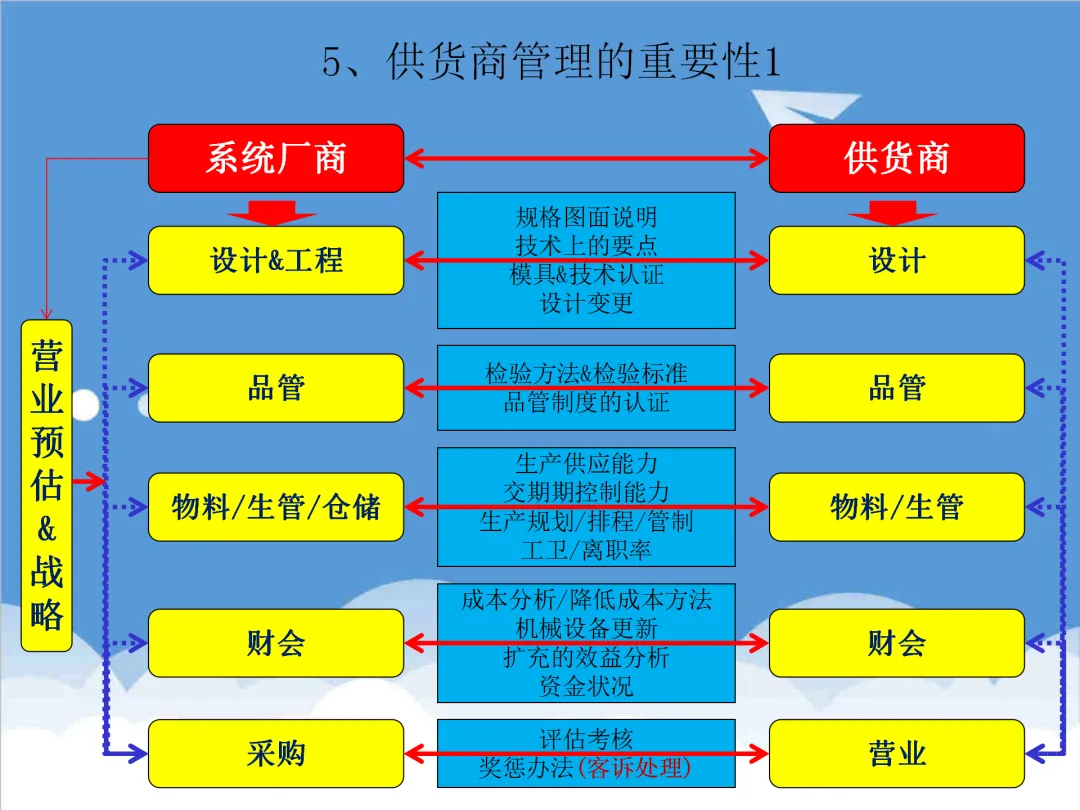

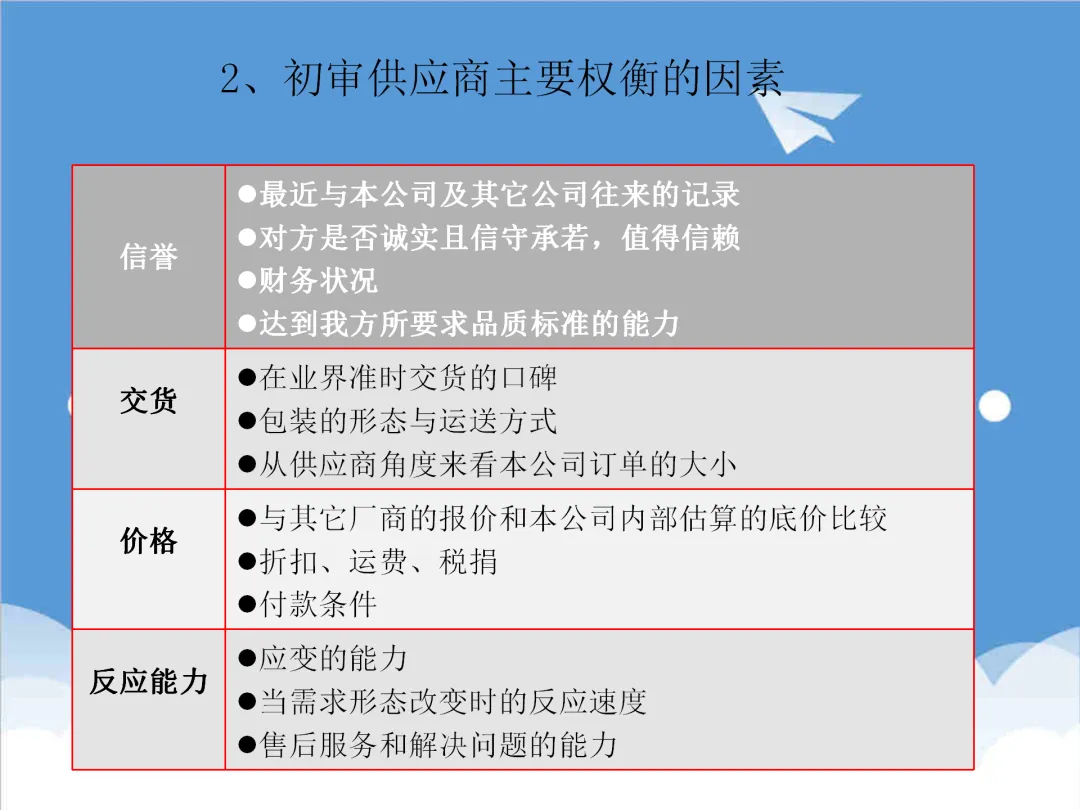

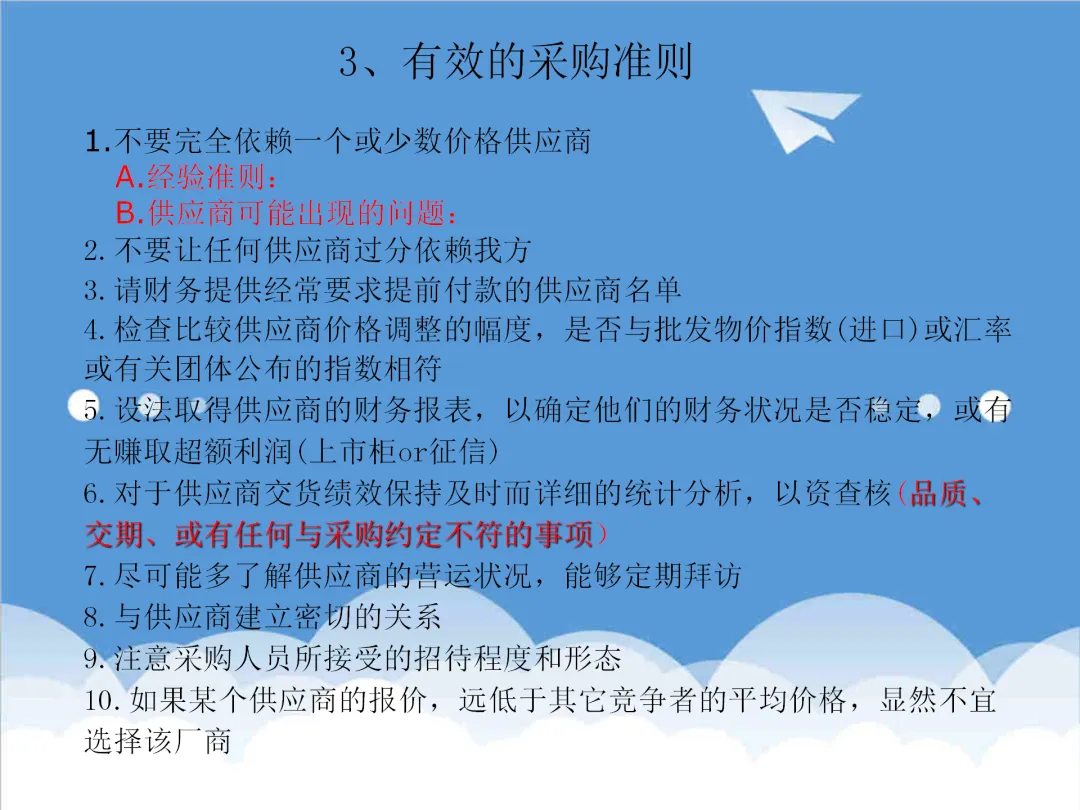

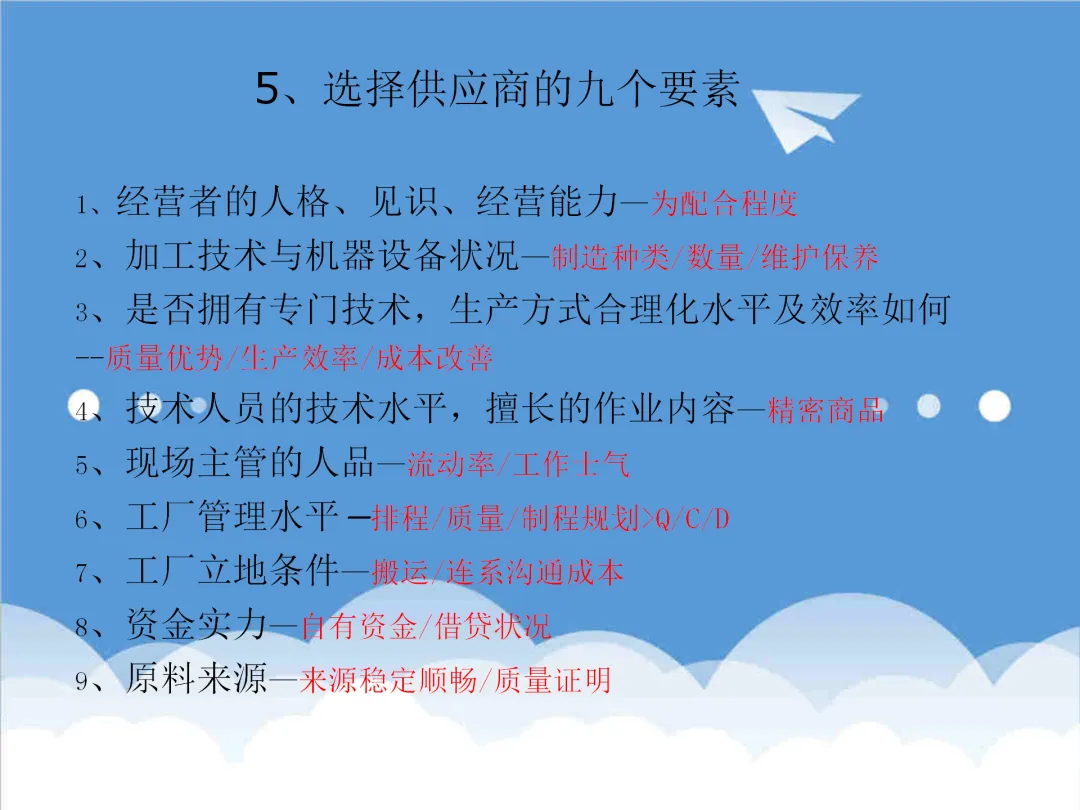

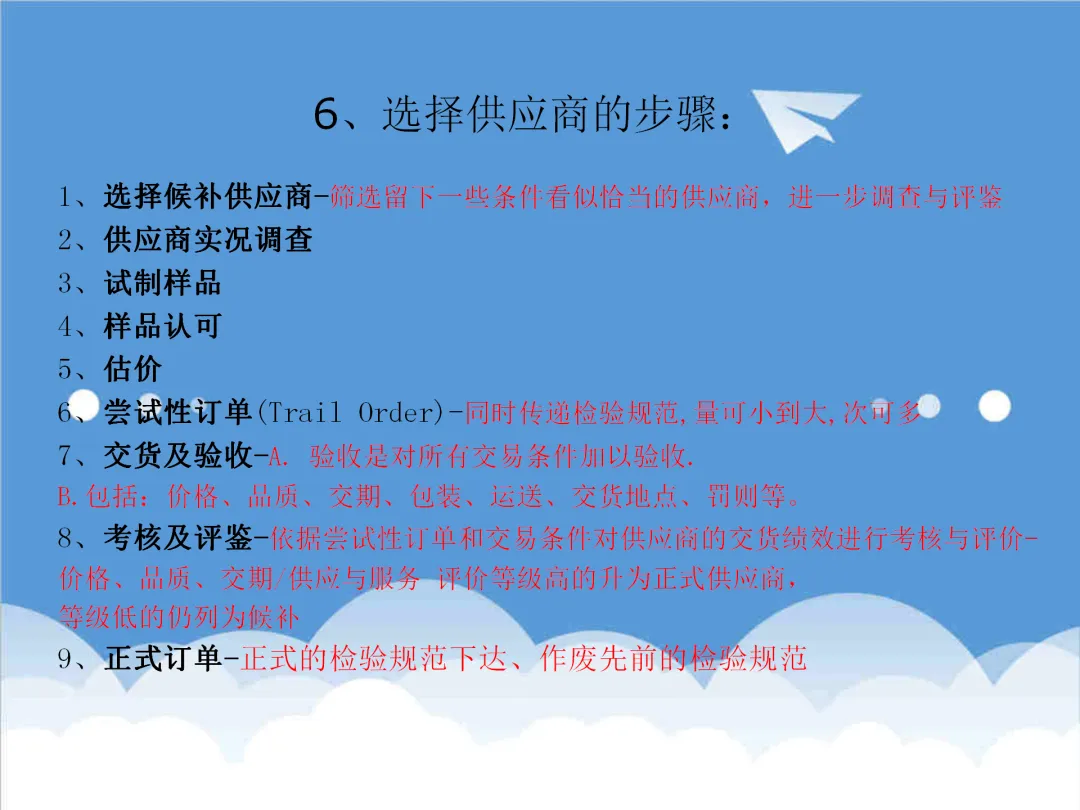

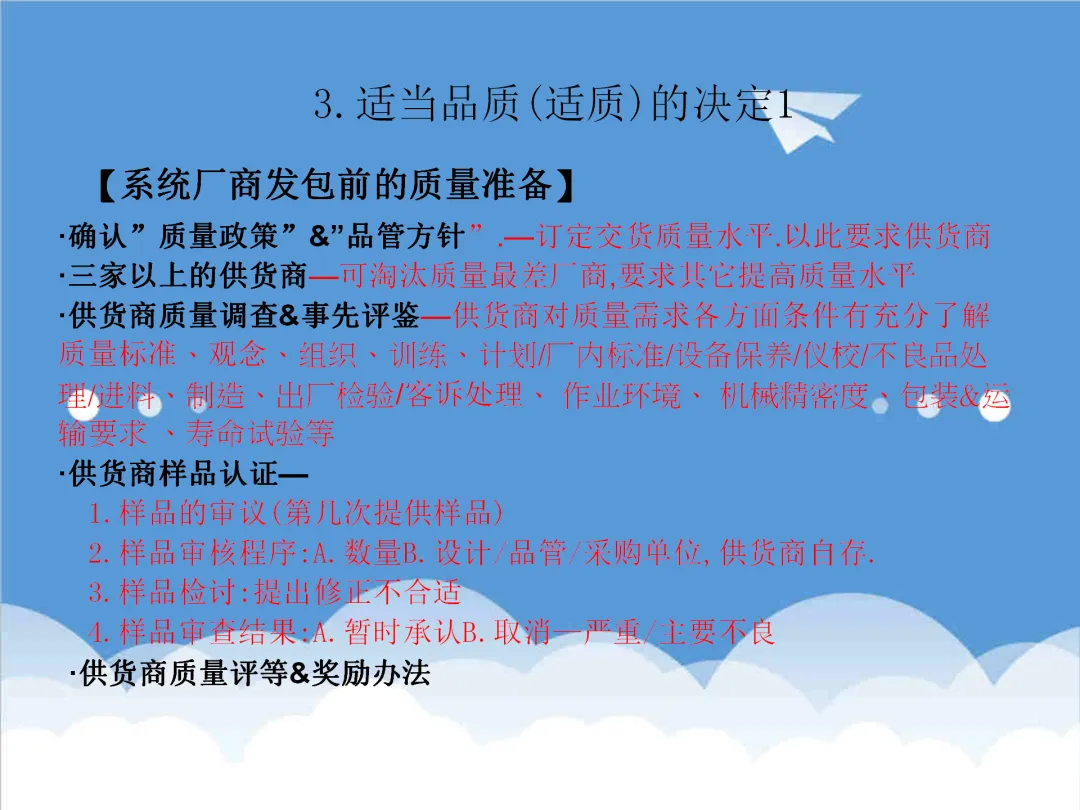

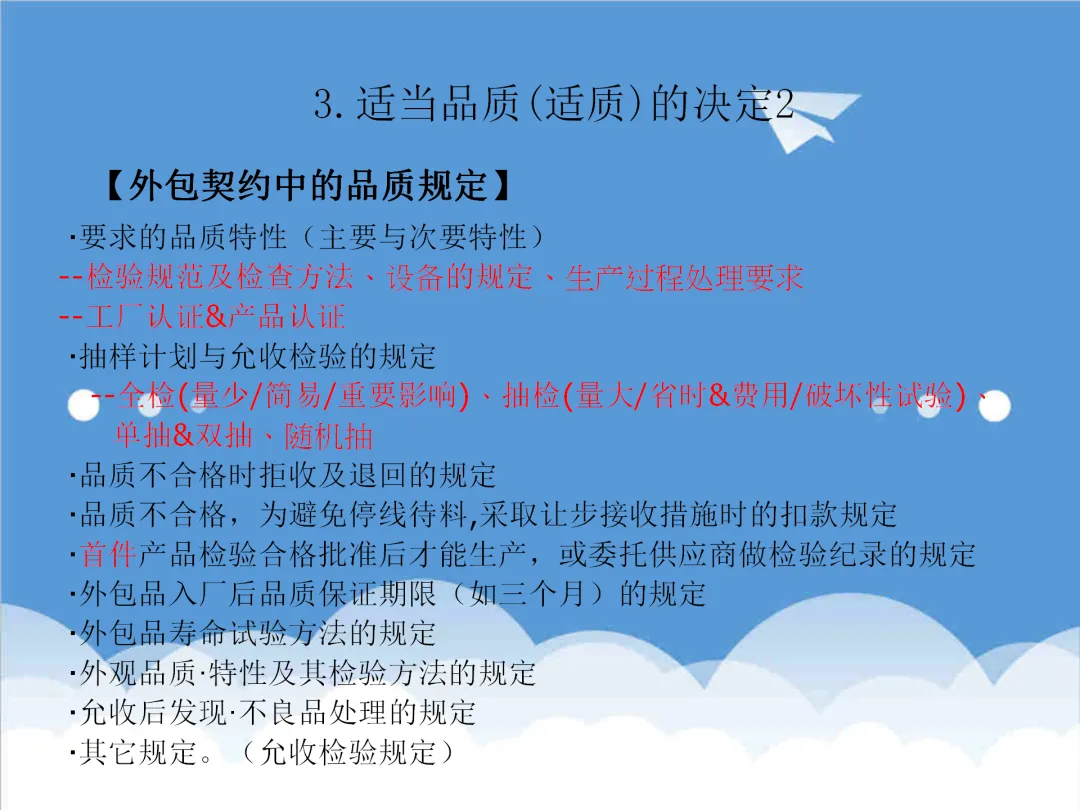

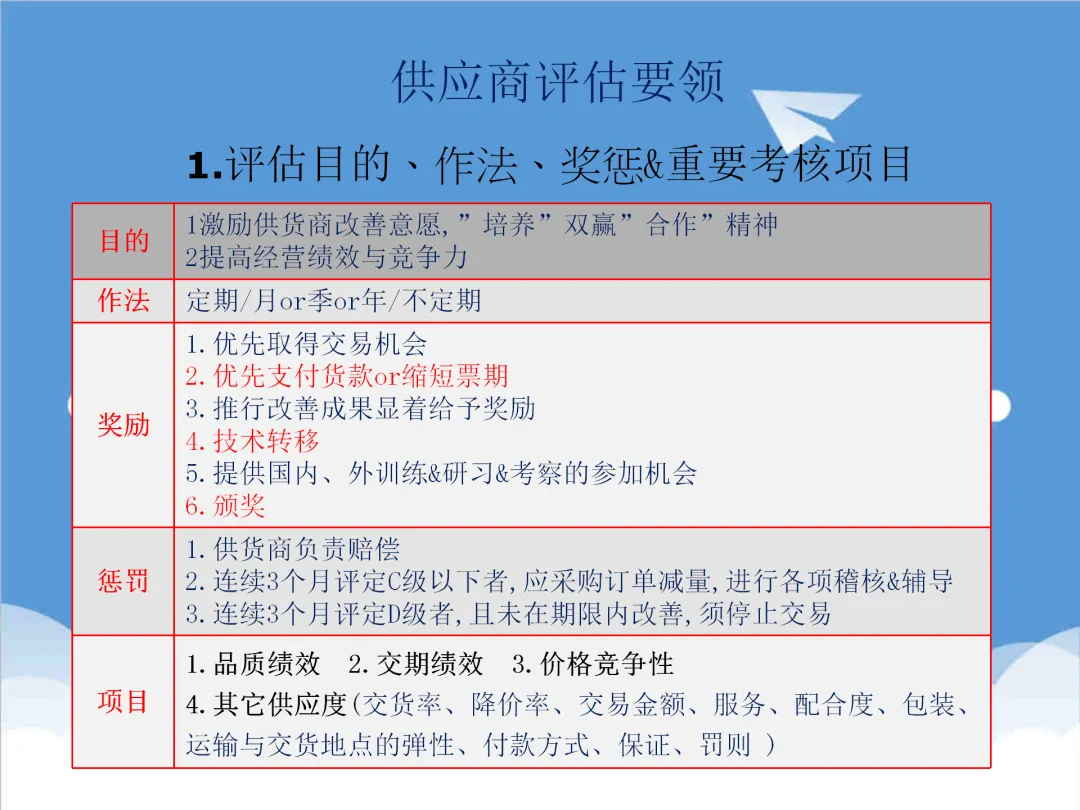

二、供应商全周期评估:科学选择与动态管理

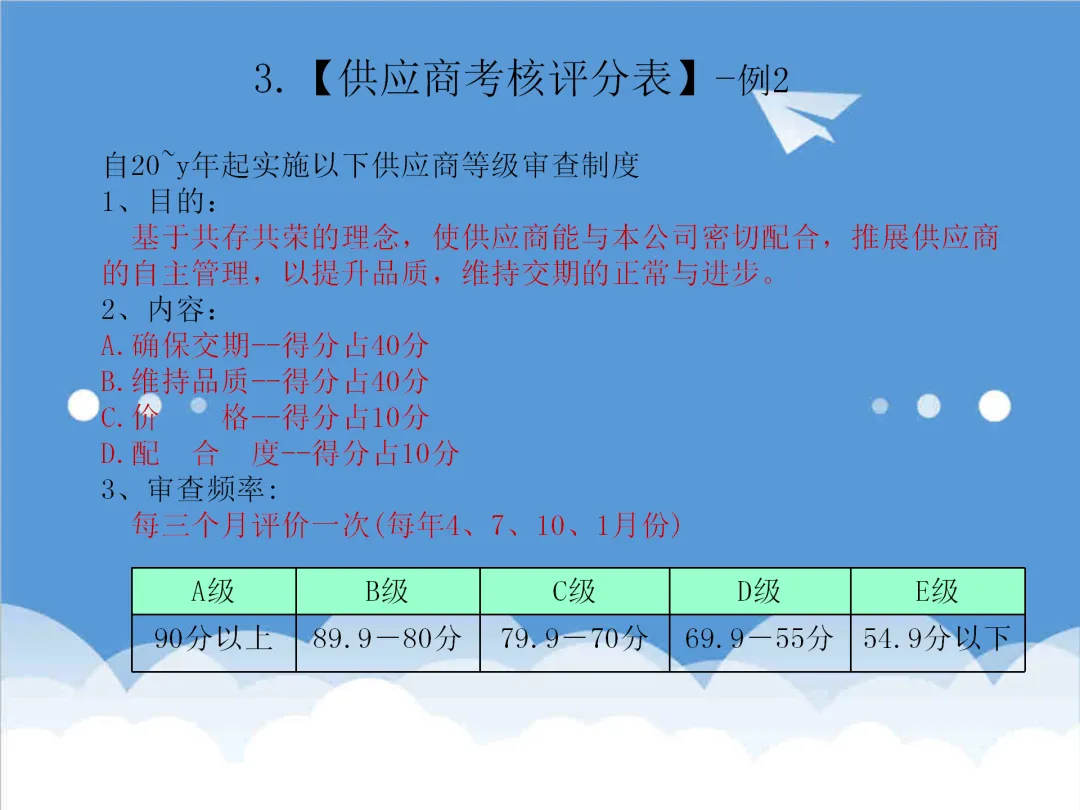

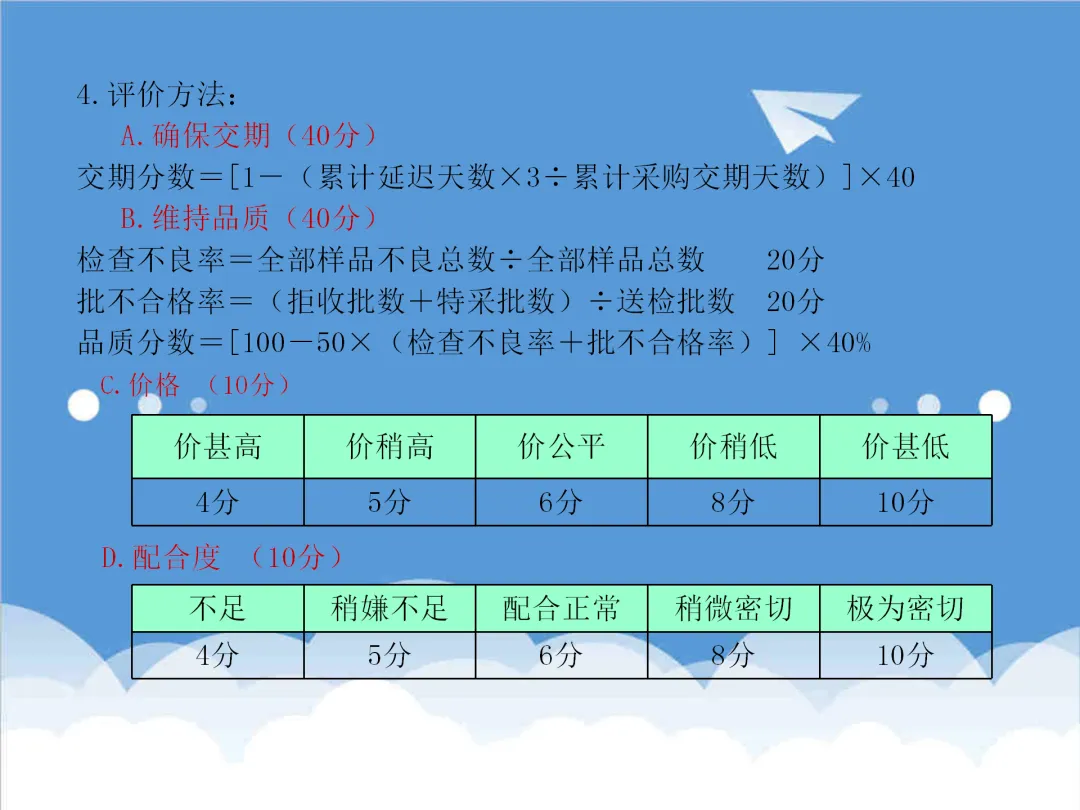

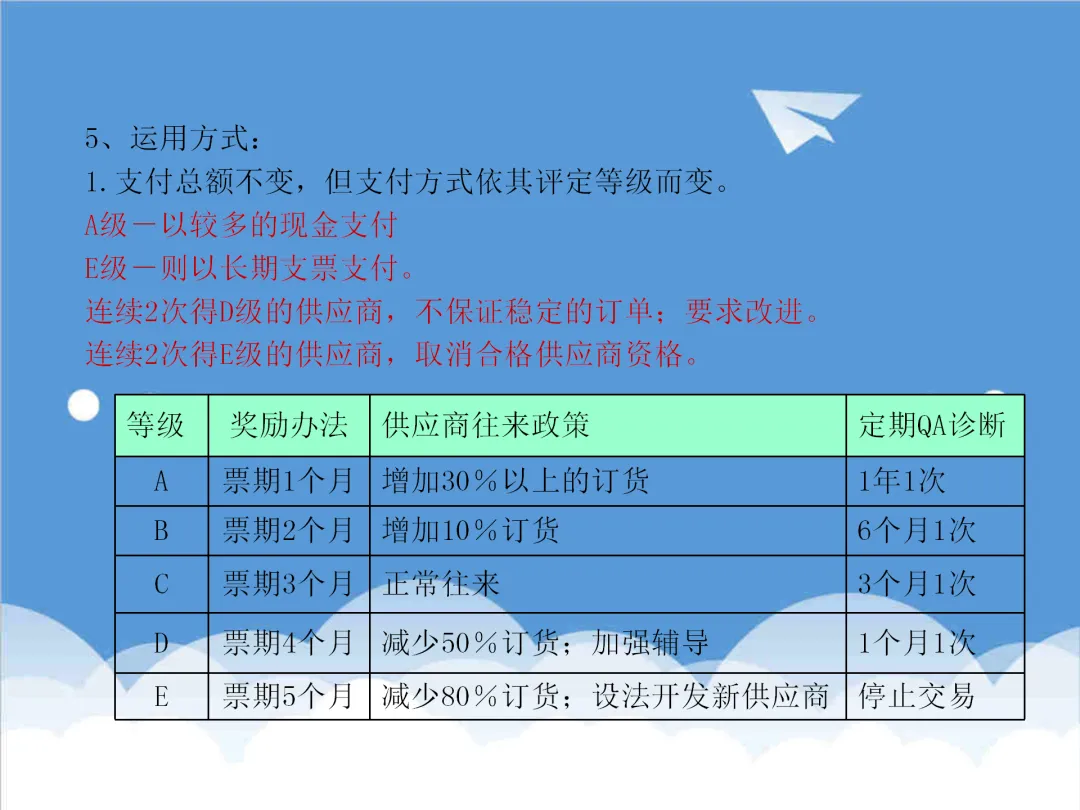

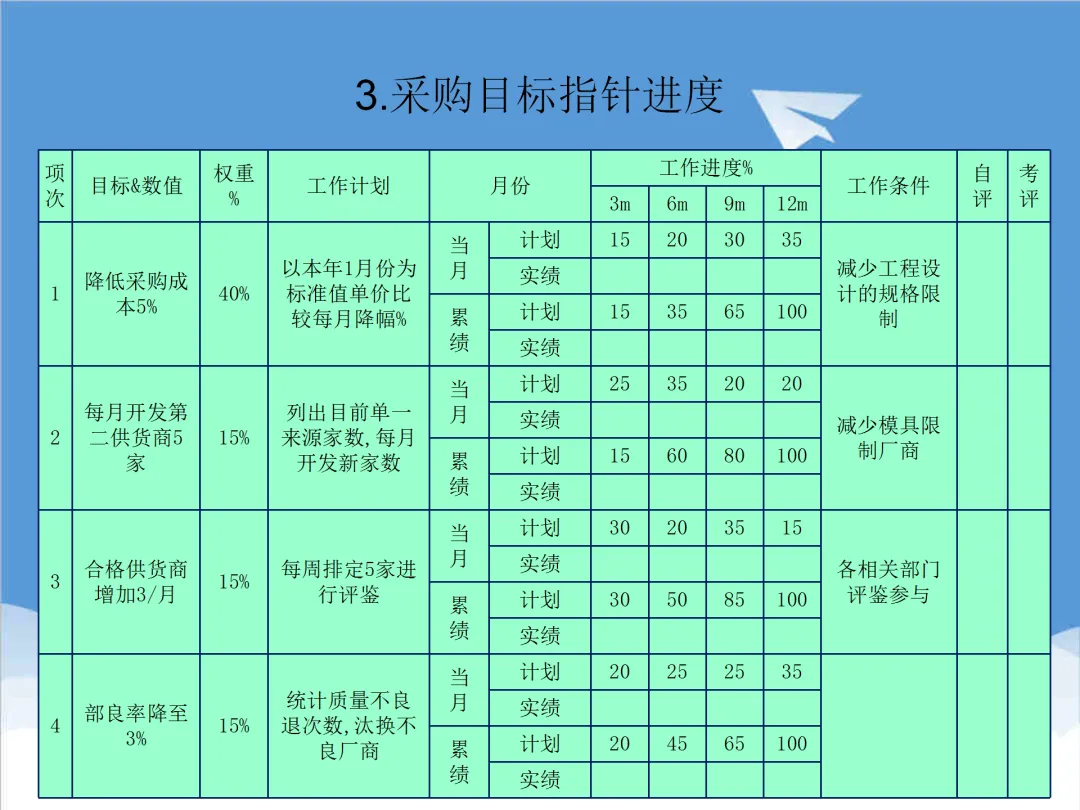

开发供应商需综合考察技术设备、品管体系、财务健康度等九大要素,通过试制样品、尝试性订单验证能力。建立包含品质(40%)、交期(30%)、价格(10%)、配合度(20%)的权重评估模型,按季度考核并实施分级管理。A级供应商可缩短付款周期、优先分配订单,D级供应商需限期整改,形成良性竞争机制。

三、绩效联动改进:从交易关系到战略协同

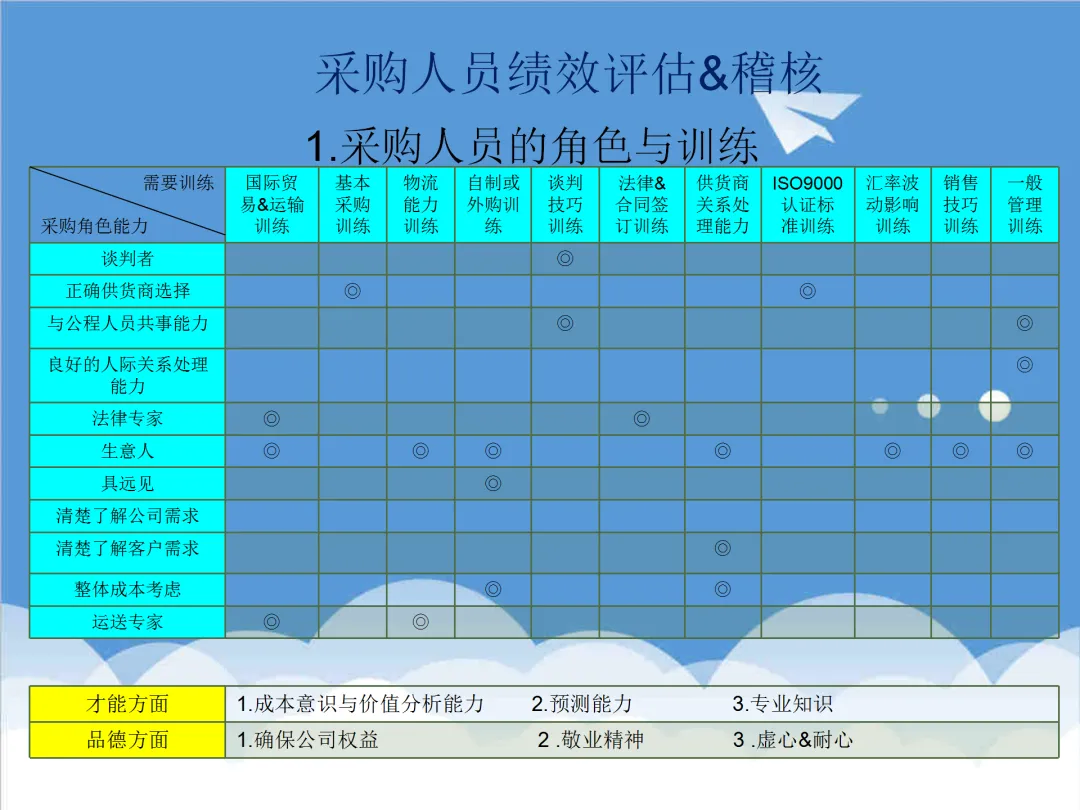

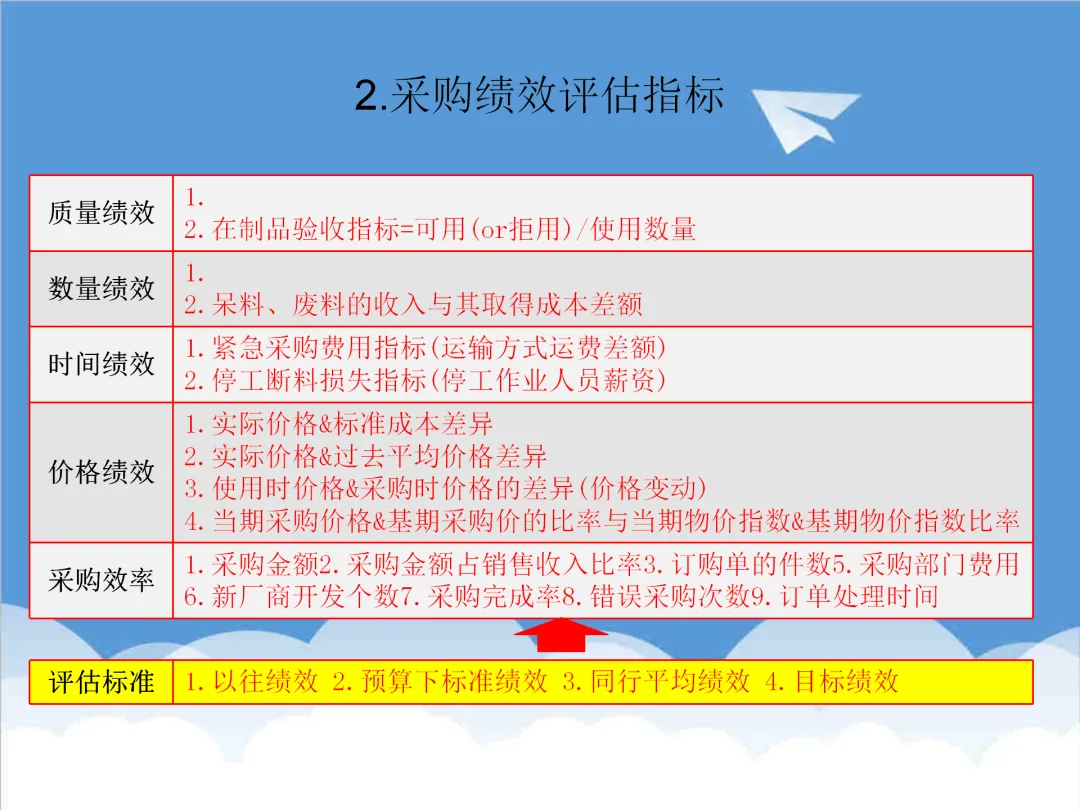

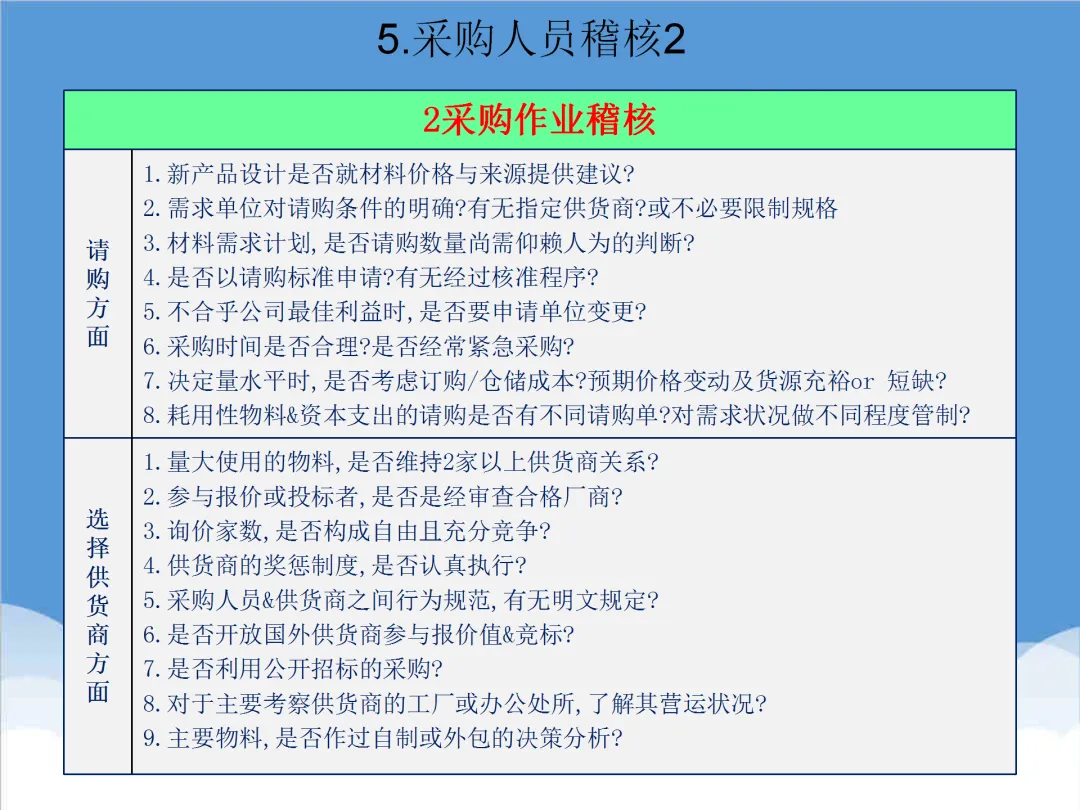

采购绩效评估应涵盖质量合格率、呆料损失、紧急采购费用等量化指标,并将结果与供应商辅导联动。针对交期延误、技术瓶颈等痛点,组建跨部门小组开展专项改进。通过成本分析表解构供应商利润空间,协助其优化生产效率与耗损率,最终实现双向成本降低与供应链整体效率提升。

如何获取更多资料下载?

·加入方式

立即扫码

立即扫码