点击蓝字 关注我们

粉散剂生产线的清洁验证怎么做?

针对粉散剂(粉剂、散剂、预混剂)生产线的特殊性(粉尘大、易吸附、难清洗),结合GMP要求及行业通用标准,粉散剂生产线的清洁验证通常遵循以下核心流程和要点。

由于粉散剂通常涉及共线生产(同一设备生产多种产品),防止交叉污染是清洁验证的首要目标。

1. 验证前的准备工作(先决条件)

在开始取样测试前,必须确保以下基础工作已完成:

- 清洁SOP已定稿: 必须有一份经质量部门批准的、详细的清洁标准操作规程。明确规定清洁剂种类、浓度、清洁工具、清洁步骤(如拆卸范围、擦拭方向、淋洗时间等)。

- 分析方法已验证: 检测残留物的方法(如HPLC、紫外分光光度法或总有机碳TOC)必须经过验证,证明其灵敏度、准确度能满足检测要求。

- 最难清洁设备已确定: 通常选择产量最大、或最难清洗的那台混合机/粉碎机作为验证对象。如果设备组相似,可采用“矩阵法”或“最差条件”进行分组验证。

- 最难清洁产品已选定: 选择溶解性最差、毒性最大或剂量最小的产品作为“参照产品”进行验证,只要它通过了,同组的其他产品通常被认为也适用。

2. 确定残留限度标准

清洁验证不能无限追求“零残留”,必须设定一个科学的可接受标准。通常采用以下三种标准中最严格的一种:

- 生物活性限度(1/1000剂量): 残留物不得高于下一产品最低治疗剂量的1/1000。

- 浓度限度(10ppm): 任何产品中,前一产品的活性成分残留不得超过10ppm

- 视觉限度: 清洁干燥后的设备内表面,必须目视清洁,无可见残留物、无异物、无残留水痕。

3. 取样方法与取样点

粉散剂设备结构相对简单(多为不锈钢内壁),通常采用擦拭取样和淋洗水取样相结合的方式。

- 擦拭取样(Swab Sampling):

- 适用: 固定的、不易移动的设备表面(如混合机内壁、料斗死角)。

- 操作: 使用专用棉签(通常为聚酯头),蘸取溶剂(如注射用水或甲醇),在规定面积(通常为100cm²)内按“S”型或井字型轨迹擦拭。

- 注意: 棉签材质不能干扰检测,且需做“回收率试验”以校正结果。

- 淋洗水取样(Rinse Sampling):

- 适用: 光滑管道、可循环的CIP系统或难以拆卸擦拭的部位。

- 操作: 收集最终淋洗水的最后部分进行检测。

- 目视检查: 这是所有取样的基础。如果目视不清洁,无需进行化学检测,直接判为不合格。

4. 验证实施的核心步骤

步骤一:清洁执行

严格按照批准的SOP对设备进行清洁。记录清洁过程中的关键参数:清洁剂浓度、清洁时间、清洗温度、刷洗力度等。

步骤二:取样

清洁结束后立即取样,避免污染物重新附着或溶剂挥发干扰。

- 取样点选择: 必须包括最难清洁的部位。例如:混合机的底部死角、搅拌桨叶背面、过滤器滤芯、出料阀密封处、粉碎机的筛网等。

- 微生物取样: 如果产品有微生物限度要求,还需在关键部位进行微生物擦拭或接触碟取样,检测菌落数。

步骤三:检测与分析

将样品送至QC实验室,使用验证过的分析方法检测残留量。

- 检测项目: 通常包括活性成分残留、清洁剂残留(如氢氧化钠、酸液)、微生物限度。

步骤四:清洁有效期验证(储存期)

这是很多企业容易忽视的点。

- 操作: 设备清洁合格后,分别在0小时、24小时、48小时、72小时……甚至更长时间后,再次取样检测微生物和残留量。

- 目的: 确定设备清洁后最长能存放多久(如“清洁后有效期为72小时”)。超过这个时间未生产,必须重新清洁。

这里有个问题:擦拭回收率低怎么办?

- 棉签回收率低: 很多时候检测不出残留,不是因为干净,而是棉签没擦下来或溶剂没萃取出来。必须做擦拭回收率试验,如果回收率低于50%,数据可能无效。

清洁验证的擦拭回收率试验怎么做?

清洁验证中的擦拭回收率试验(Swab Recovery Study),本质上是为了证明“你擦下来的量,真的能代表设备上残留的量”。

简单来说,如果设备上残留了100微克药物,你擦拭取样后只检测出了50微克,那么回收率就是50%。如果回收率太低或不稳定,你的清洁验证数据就是无效的——因为检测结果合格,不代表设备真的干净。

以下是基于GMP规范和行业标准操作流程(SOP)整理的实操步骤:

1. 试验前准备(三要素匹配)

为了保证试验结果能真实反映生产现场的情况,必须确保以下三个要素与实际清洁验证时完全一致:

- 材质(Coupon): 准备与生产设备内表面相同材质的“试片”(如316L不锈钢板),通常尺寸为10cm x 10cm(100cm²)。

- 擦拭工具: 使用验证方案中规定的棉签(如聚酯头棉签)和溶剂(如注射用水、乙醇或稀酸)。

- 模拟残留物: 选择最难清洁的产品(通常是溶解度最差、活性最强的产品)的活性成分(API)。

2. 核心操作步骤(四步法)

步骤一:制备“人工残留”

- 配制溶液: 将选定的活性成分配制成已知浓度的溶液。

- 涂布: 使用移液枪,将定量的溶液均匀滴加或涂布在准备好的材质试片上。涂布的量通常设定在残留限度(Limit)的50%-100%之间,以模拟最接近真实的残留水平。

- 干燥: 将涂布好的试片放置在通风处自然晾干(通常1-2小时)。注意: 干燥过程要防止空气中灰尘或微生物的污染。

步骤二:执行擦拭取样(模拟操作)

- 润湿棉签: 用规定的溶剂润湿棉签头部(通常“S”型轨迹擦拭)。

- 擦拭: 在涂布了残留物的试片上,按照预定的轨迹(通常是先横向后纵向,或“弓”字型)进行擦拭。注意: 擦拭时要施加适当的压力,覆盖整个表面,且棉签不能破损。

步骤三:样品提取

- 转移: 将擦拭完的棉签放入装有规定体积(如10mL或25mL)提取溶剂的试管中。

- 震荡/超声: 为了让棉签上吸附的残留物完全溶解到溶剂中,通常需要震荡或超声处理一定时间。

步骤四:检测与计算

- 检测: 使用HPLC或紫外等分析方法,测定提取液中的实际残留浓度。

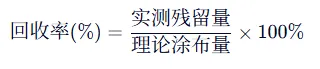

- 计算回收率:

3. 如何判定结果是否合格?

根据行业惯例和FDA/欧盟GMP指南,回收率试验通常需要满足以下标准:

- 单次回收率: 通常要求>50%。如果低于50%,通常认为取样方法无效,需要优化(如更换棉签材质、改变溶剂或增加擦拭力度)。

- 平均回收率: 通常要求>75%或>80%。

- 精密度(RSD): 多次试验的相对标准偏差应<10%或<20%(视具体要求而定),以证明结果的重现性。

4. 常见失败原因与对策(避坑指南)

- 回收率极低(<30%)

- 原因: 残留物与设备表面结合太紧密(如干结的粉末),或者溶剂无法溶解该残留物。

- 对策: 尝试更换更强效的溶剂(如加入少量酸、碱或有机溶剂),或者在擦拭前先将棉签充分润湿。

- 回收率波动大(RSD过高)

- 原因: 操作人员手法不一致(如擦拭力度、轨迹不统一)。

- 对策: 对操作人员进行专门培训,或者使用机械臂进行标准化擦拭(虽然成本高,但数据最准)。

- 棉签干扰:

- 原因: 棉签本身的材质(如棉花纤维)可能会吸附活性成分,或者棉签本身含有干扰检测的杂质。

- 对策: 做空白对照试验(Blank),扣除棉签本身的背景值;选择低析出、低吸附的专用取样棉签(如聚酯头)。

总结

擦拭回收率试验不是做一次就行,通常要求至少两名不同的操作人员,每人重复3次,或者在不同天数内进行重复试验,以证明该方法在不同条件下都能稳定复现。这是清洁验证报告中审核最严格的章节之一,务必确保原始数据(如称量记录、配制记录、色谱图)完整可追溯。

清洁验证技术指南2025

在制药、食品、化妆品等对卫生要求极高的行业,清洁验证是确保产品质量与安全的关键环节。随着行业发展,2025 年的清洁验证技术指南在多方面有了更新与优化。

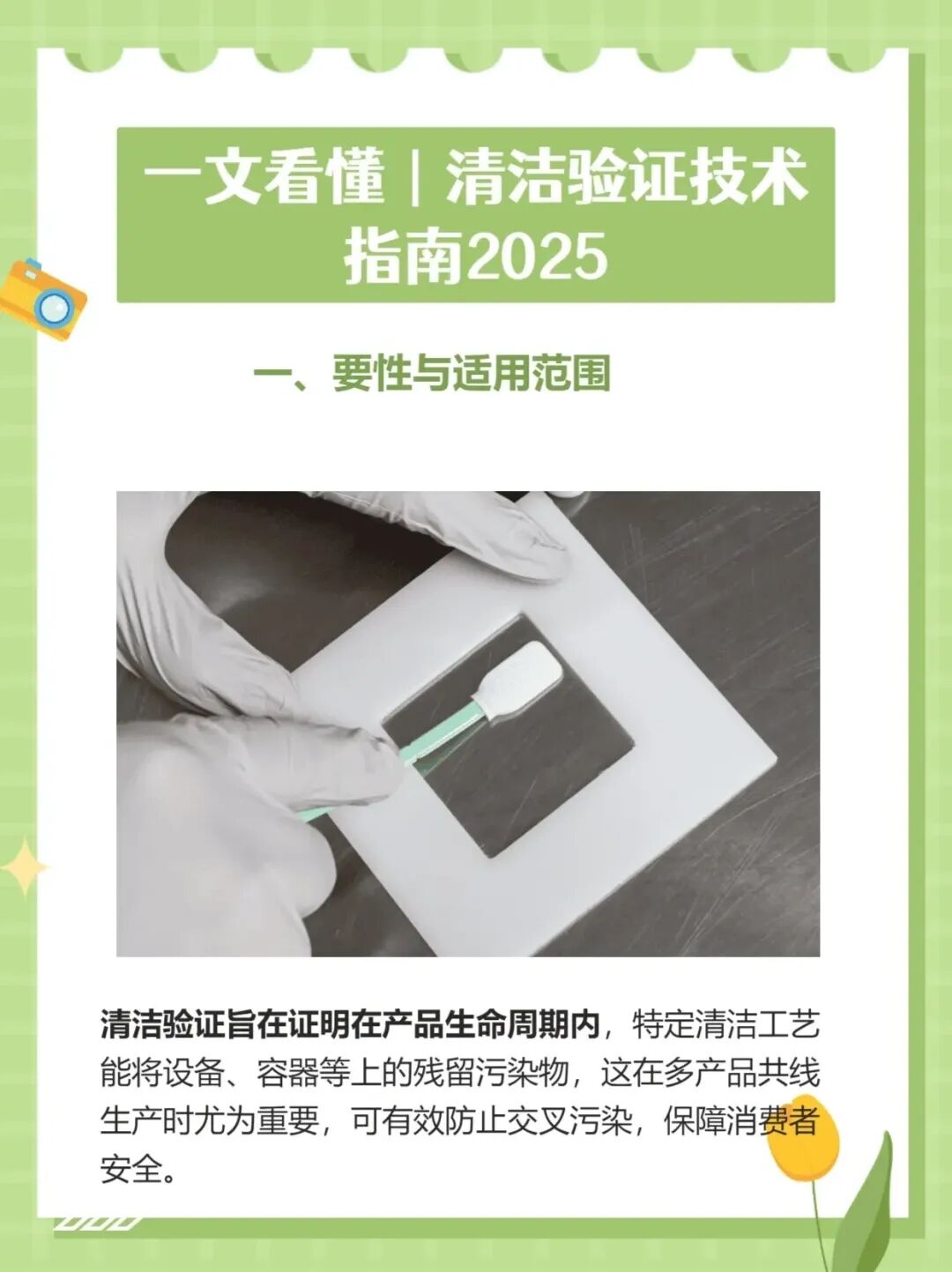

一、清洁验证的重要性与适用范围

旨在证明清洁工艺可清除设备残留至可接受水平,防交叉污染,适用于多行业生产设备。

二、清洁工艺设计与开发

风险评估:用风险管理工具评估生产工艺、设备等,关注共线生产反应风险与设备残留风险。

最难清洁物质确定:按溶解度、清洁难度、毒性选,数据不足则单独验证。

清洁剂选择:依污染物与设备材质选,评估残留影响,优先低毒环保型。

清洁步骤与方式:含预处理等步骤,有自动、手工、半自动三种方式。

三、清洁验证实施

取样方法:擦拭取样测难溶残留,淋洗取样适不便拆卸设备,另有目检、接触碟取样法。

分析技术:选择性分析用 HPLC 等,非选择性分析用 TOC 分析仪等。

四、持续清洁工艺确认

需日常监测参数、评估变更、定期审核回顾。

以上信息均为个人整理,企业参考学习,不做认证验收之用!

信息咨询

更多资讯 关注向日葵相伴

了解更多兽医药研发注册信息

版权声明

本公众号所有原创文章仅代表作者观点,转载请注明出处。

所有转载文章系出于传递更多信息之目的,不希望被转载的媒体或个人可与我们联系(2000188@sina.com),我们将立即进行删除处理。