纺织服装行业微型企业精益生产改进提案应用:婴儿服装公司案例研究

本研究针对秘鲁一家婴儿袜生产微型企业,应用精益制造工具(如VSM、TPM和SMED)减少生产周期时间,成功提升了整体设备效率、降低了换模时间,并增加了月产量和劳动生产力。案例验证了该模型在纺织服装行业MSE中的适用性,为同行业企业提供了持续改进的参考。摘要

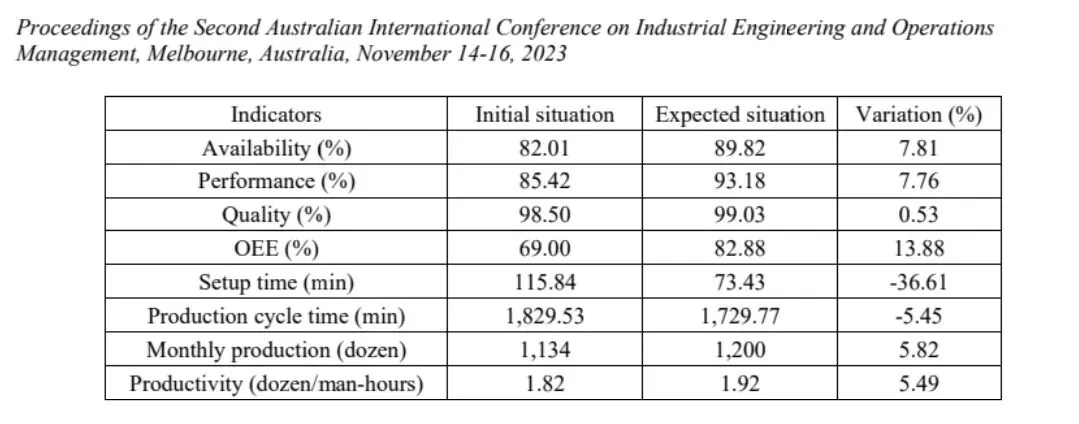

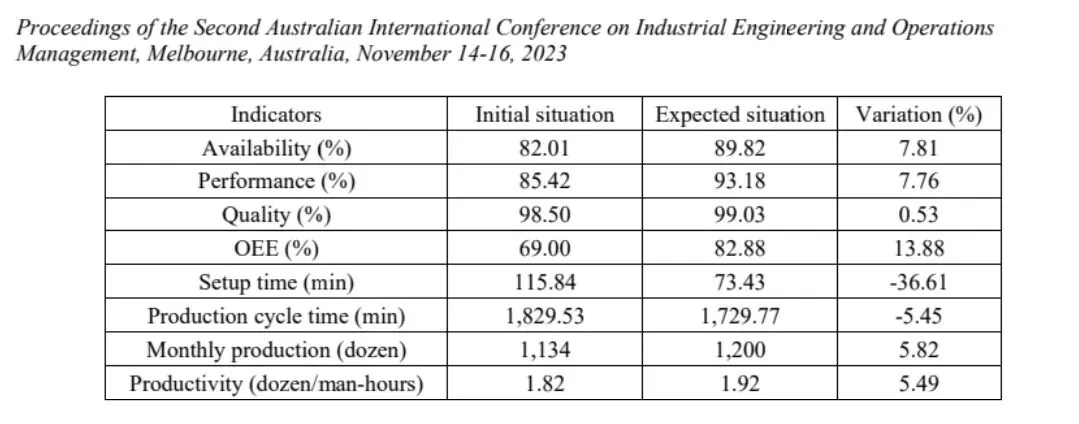

纺织服装行业是对经济贡献最大的活动之一。2019年,它对秘鲁制造业国内生产总值(GDP)贡献了63.45亿索尔;然而,近年来,由于生产收缩,该行业的参与度有所下降。本研究的目标是减少婴儿袜的生产周期时间,从而影响一家服装微型和小型企业(MSE)的月产量水平和生产力。通过文献回顾分析了先前取得的成功案例,并通过应用精益制造工具设计了一个提案模型,如在诊断部分应用价值流图(VSM),通过全面生产维护(TPM)提高整体设备效率(OEE)得分,以及通过快速换模(SMED)减少准备时间。该模型通过Arena软件模拟进行了验证。获得的结果显示生产周期时间减少了5.45%(从1,829.53分钟减少到1,729.77分钟)。这一结果归因于OEE预期提高13.88%和准备时间预期减少36.61%,因此月产量预计从1,134打袜子增加到1,200打袜子。最后,初始生产力从1.82打/人时达到最终值1.92打/人时,生产力提高了5.49%。本案例研究可引导纺织服装行业的MSE实施该模型以提升生产力。同样,它可以指导MSE将精益制造工具作为持续改进的机会纳入其运营中。关键词精益制造、周期时间、TPM、SMED和OEE。1. 引言

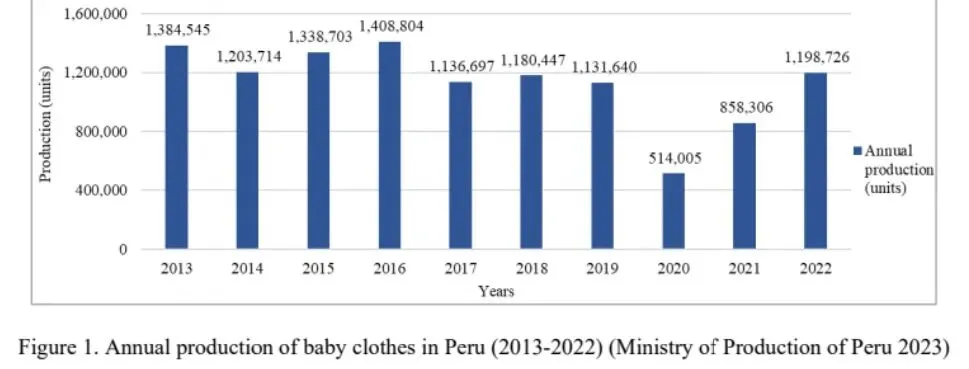

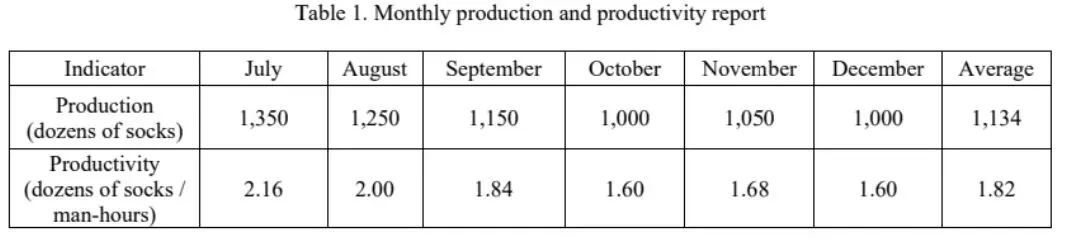

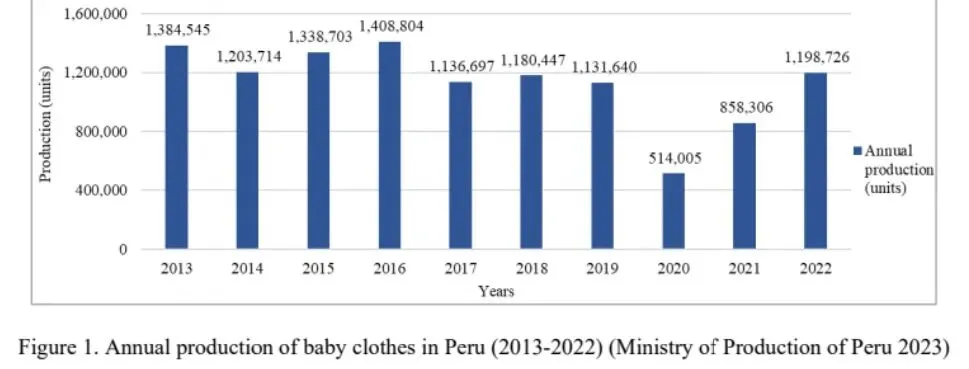

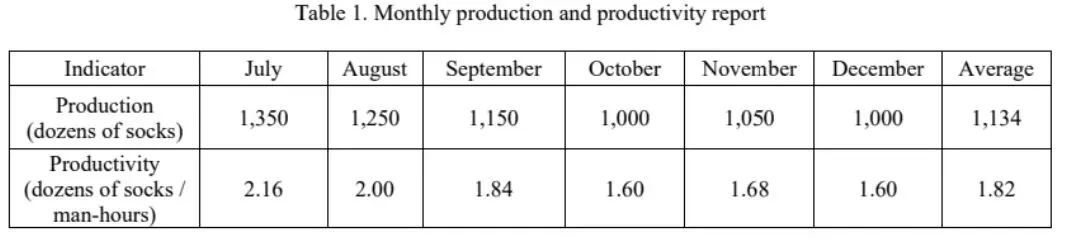

根据社会经济研究所(2021年)的数据,纺织服装行业是对秘鲁制造业GDP贡献第三大的活动。事实上,在2019年,其参与率为6.4%,相当于63.45亿索尔,仅次于石油精炼(13.6%)和非金属产品(6.7%)行业。然而,自过去十年以来,由于纺织子行业和服装子行业的生产收缩,纺织服装行业对秘鲁经济的贡献有所下降。秘鲁生产部(2023年)指出,2022年,秘鲁婴儿服装的产量与2020年和2021年相比有所增长;但仍低于2013年至2016年期间记录的生产水平(见图1)。国家工业协会(2021年)认为,国内产量下降是由于亚洲原产服装的进入。例如,根据秘鲁对外贸易协会(2018年),中国纺织服装出口构成威胁,因为它们凭借低价格轻易进入秘鲁市场,因为中国制造业利用了其低成本劳动力和规模经济。此外,像秘鲁和哥伦比亚这样的新兴国家制造业中的微型、小型和中型企业(MSME)的特点是生产力结果低、生产结构薄弱以及供应链管理问题。主要原因是这些MSME中有32%未投资于机械设备的购置或改进;28.80%未投资于企业创新活动;25%未投资于工程、设计或创意或培训活动(Larios和Ferasso 2023)。上述信息表明,纺织服装行业的公司面临与生产水平相关的问题,原因各异,因此对一家专注于婴儿袜生产的秘鲁MSE进行了案例研究。最初,发现该公司生产100打袜子的周期时间为1,829.53分钟,这影响了其月产量水平和生产力。下表显示了2022年7月至2022年12月每月的袜子打数产量和获得的生产力(见表1)。因此,本研究的总目标是通过应用精益制造工具,将婴儿袜的生产周期时间至少减少5%,从而提高公司的竞争力。考虑到总目标,确定了以下具体目标:- 通过应用TPM工具,将选定机器的OEE得分提高到至少80%。

- 通过应用SMED工具,在最关键的流程中将总准备时间减少30%以上。

2. 文献综述

精益制造

这是一种管理哲学,其目标是通过识别和消除各种类型的浪费来改进和优化生产系统,这意味着通过应用各种技术和工具,消除那些不产生价值且涉及使用超出严格必要资源的流程或活动(Hernández和Vizán 2013)。Buer等人(2020年)认为,精益制造被认为是提高生产流程能力、管理和效率的重要替代方案,因为不同行业的公司在实施后取得了成功。例如,一家实施精益制造模型的纺织服装行业公司将生产周期时间减少了34%,非增值时间减少了32%(Kumar等人,2019年)。此外,一家专注于服装生产的公司可以将其生产时间减少11.80%,生产力提高16.66%(Mulugeta,2021年)。全面生产维护(TPM)

这种精益工具确保设备正常运行,避免因设备故障导致的时间损失造成的“浪费”,这会导致客户不满意和公司支出。它涵盖的活动包括维护系统、基本整理清洁培训、人力资源的激励和参与,以及实现零停机和无事故工作场所的活动(Carrillo等人,2019年)。例如,一家秘鲁中小型企业(SME)通过实施TPM计划证明,能够将其OEE从32.86%提高到85.58%(Canahua,2021年)。此外,通过对秘鲁纺织服装行业一家MSE进行的研究表明,通过实施TPM计划,公司机器的OEE提高了16.17%,从68.21%提高到84.38%,从而解决了其在洗涤和染色过程中生产效率低的问题(Quispe等人,2020年)。同样,一家工业公司通过进行预防性和纠正性维护活动,将机器故障次数减少了23%,从而使机器可用性和OEE提高了5%(Pinto等人,2020年)。此外,通过实施这种精益工具,一家服装制造公司将其OEE提高了28%,从56%提高到84%(Mejia和Rau,2019年)。快速换模(SMED)

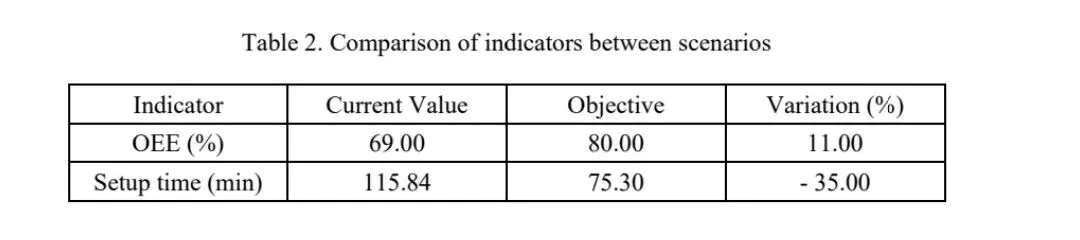

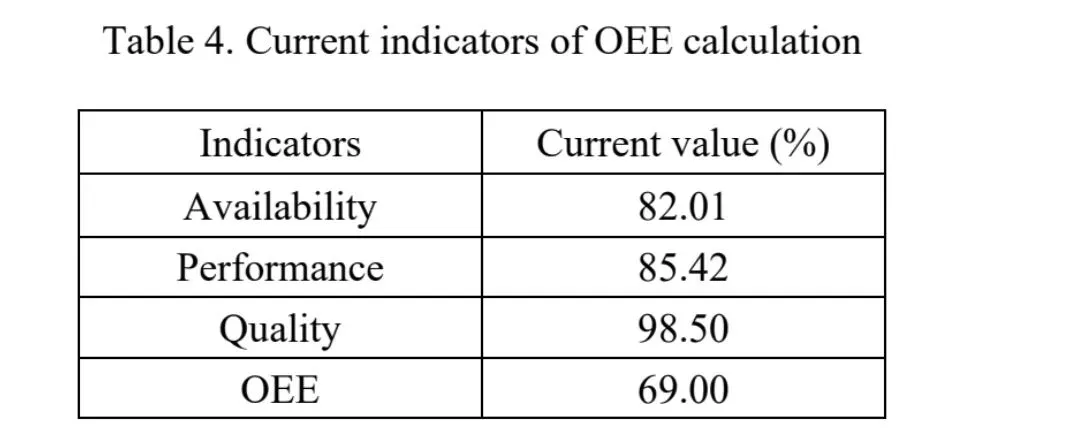

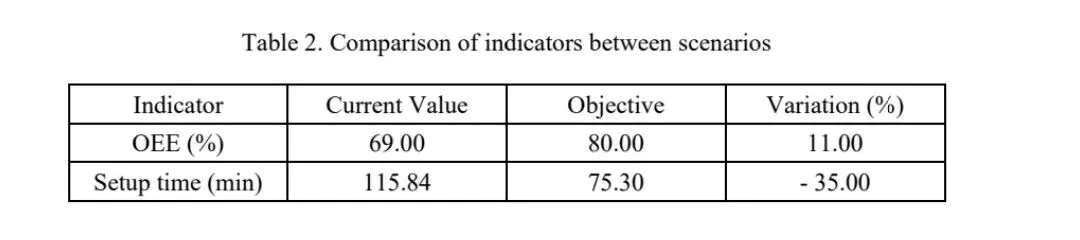

这是一种改进的精益工具,其目标是减少机器上的设置或准备时间,从上一次运行的最后一个单元完成到下一次运行的第一个单元完成(Kim和Alden,1997年)。根据研究人员的说法,企业可以通过实施此工具来提高生产力、减少停机时间并改善客户服务(Saravanan等人,2018年)。例如,秘鲁制造业的一家SME通过实施SMED工具制定了一项行动计划,以提高其服装厂的效率。结果,该公司将其准备时间减少了52%(Campoblanco等人,2022年)。同样,一家制造公司将其准备时间减少了58.3%,从而提高了其生产能力(Rosa等人,2017年)。最后,巴基斯坦一家纺织服装行业的公司将其印刷机的准备时间减少了18%,从142分钟减少到117分钟(Bukhsh等人,2021年)。通过文献回顾,参考了在其生产流程中实施TPM和SMED的公司的成功案例,以确定所研究公司应用这些精益工具的预期影响和定量结果。目前,公司有五台针织机在运行,其平均OEE为69%。因此,通过实施TPM工具,预计其平均OEE将达到80%,并符合Nakajima(1988年)提出的全球标准。同样,公司当前的准备时间为115.84分钟;然而,如果公司实施SMED工具,预计准备时间将减少35%。下表显示了公司当前指标与预期指标的比较,以文献回顾为参考(见表2)。3. 方法

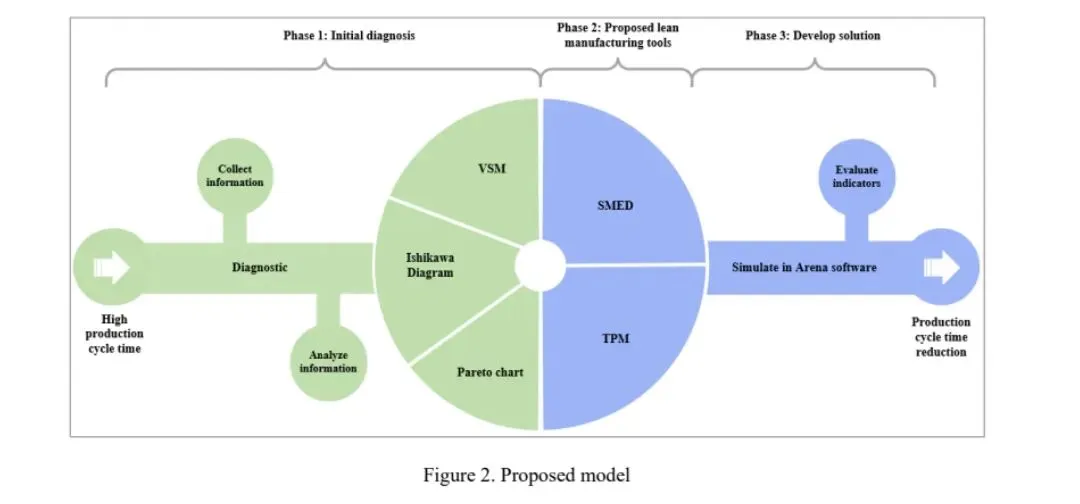

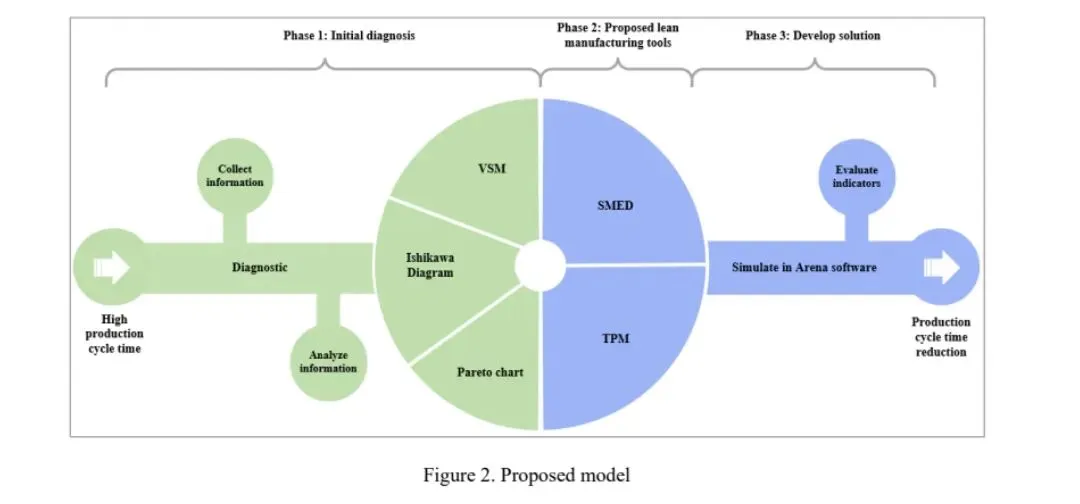

本研究是一个案例研究,因为首先了解了一家服装公司产生问题的关键原因,然后提出应用精益制造工具作为解决方案。Yin(1981年)将案例研究定义为“在现实生活背景下调查现象的实证探究”。此外,本研究采用混合方法,因为它收集、分析和整合定性和定量数据以理解现象或问题(Hernández等人,2014年)。所提出的模型基于在服装行业MSE中应用精益制造工具,如TPM和SMED,其主要问题是婴儿袜的高生产周期时间。在设计时,参考了通过文献回顾获得的成功案例研究。最后,将当前模型的指标与应用精益工具后的模型进行比较,以了解提案的预期影响。该模型包括三个阶段(见图2)。在此第一阶段,识别问题并分析其原因。诊断工具为VSM、石川图和帕累托图。在此阶段,提出并解释了TPM和SMED工具作为研究问题的解决方案。最后,在第三阶段,通过Arena软件模拟了精益制造工具的应用,并将当前指标与提案应用后的预期指标进行了比较。4. 数据收集

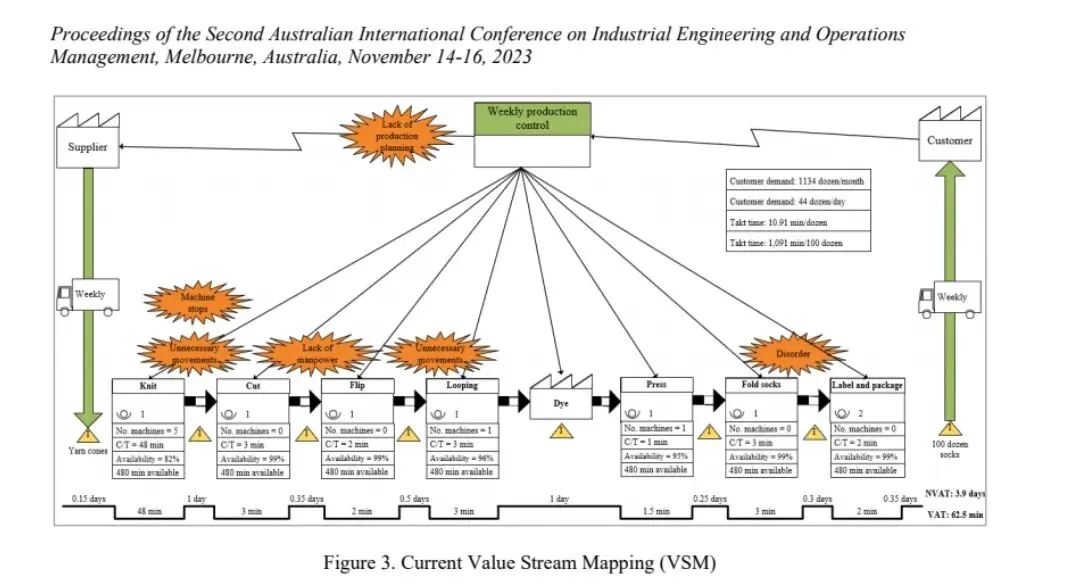

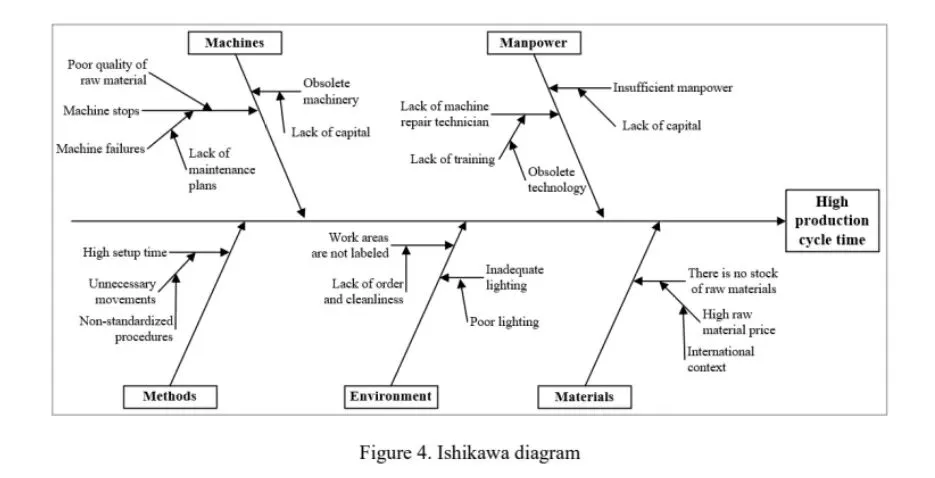

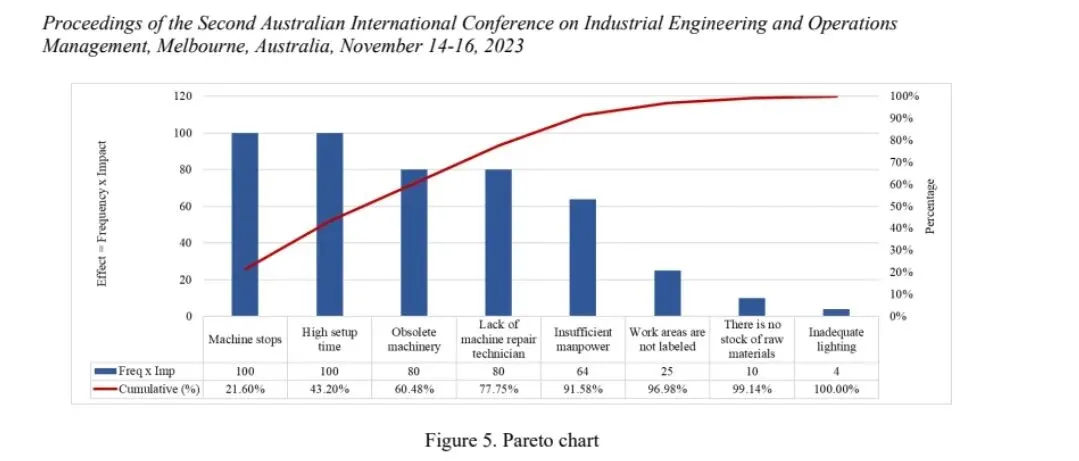

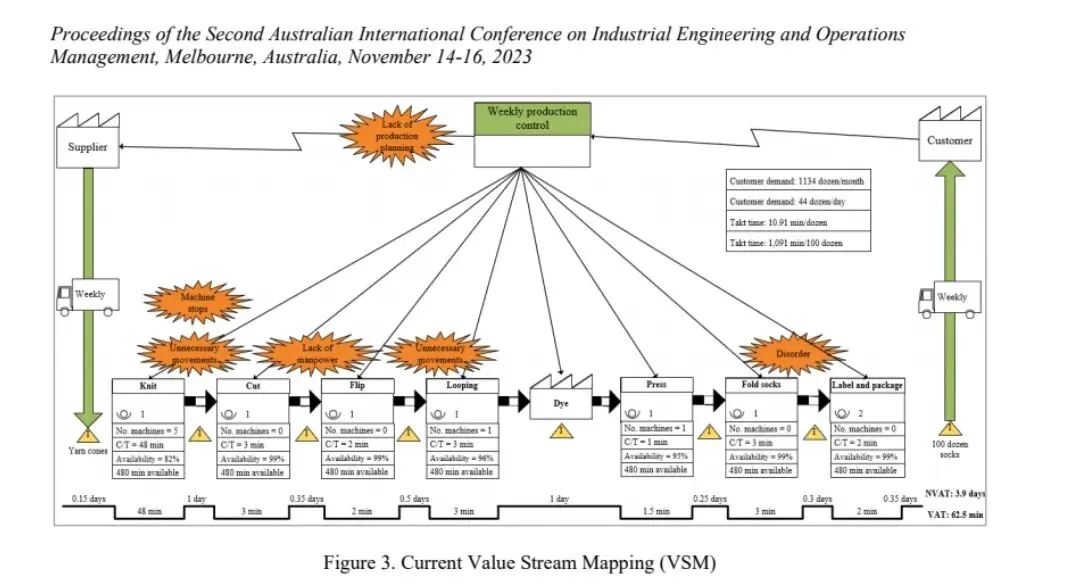

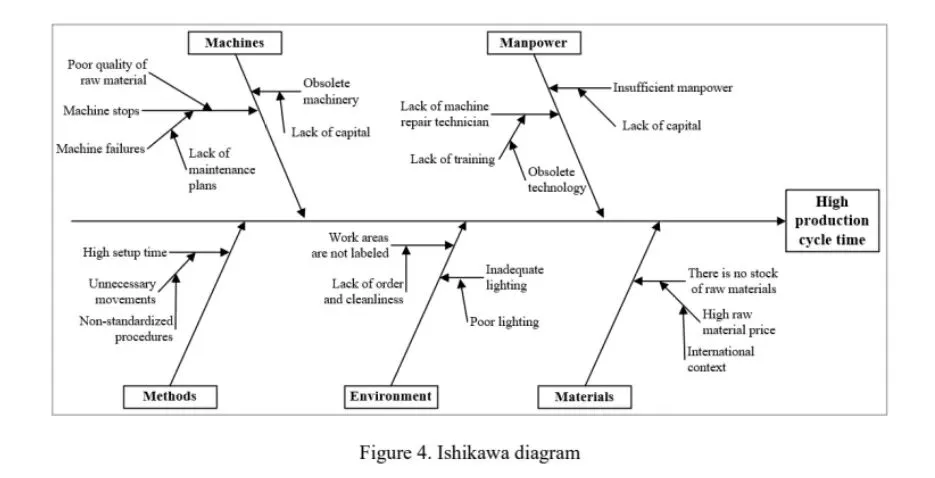

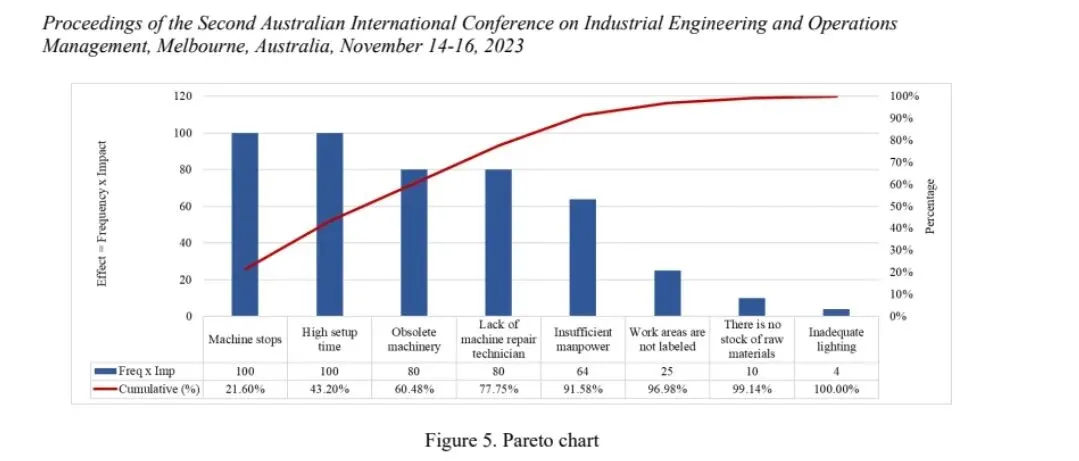

使用价值流图(VSM)作为诊断工具,以图形方式展示当前的生产流程,并识别在一个工作周内生产100打婴儿袜订单的关键点和指标。同样,公司有三名工人,他们的工作时间表是每天九小时轮班(从上午08:30到下午05:30),包括一小时的休息时间(从下午01:00到02:00),每周六天(从周一到周六)(见图3)。分析当前VSM后发现,增值时间(VAT)为62.50分钟,而非增值时间(NVAT)为1,872分钟。这两个指标的总和导致100打袜子批次的交付时间为1,934.50分钟或4.03天,这意味着增值时间仅占交付时间的3.23%。同样,获得了1,091分钟的节拍时间,这意味着客户应每1,091分钟购买一批100打袜子。基于所做的诊断和先前获得的信息,使用石川图识别了与婴儿袜子批次高生产周期时间相关的根本原因(见图4)。此外,使用帕累托图根据问题根本原因的发生频率和对公司的潜在影响对其进行排序。结果,与高生产周期时间相关的主要原因是机器停机、高准备时间、机器过时和缺乏机器维修技术人员(见图5)。全面生产维护(TPM)的应用

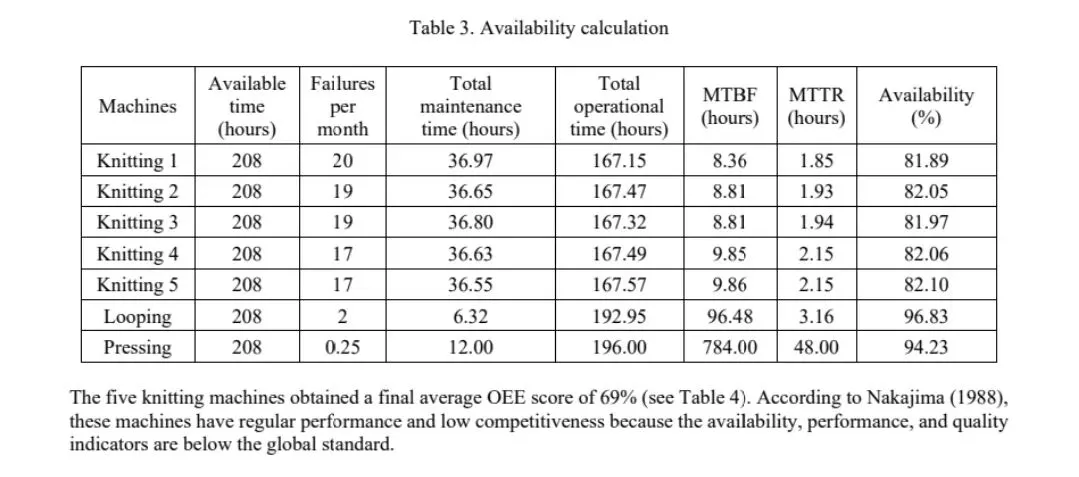

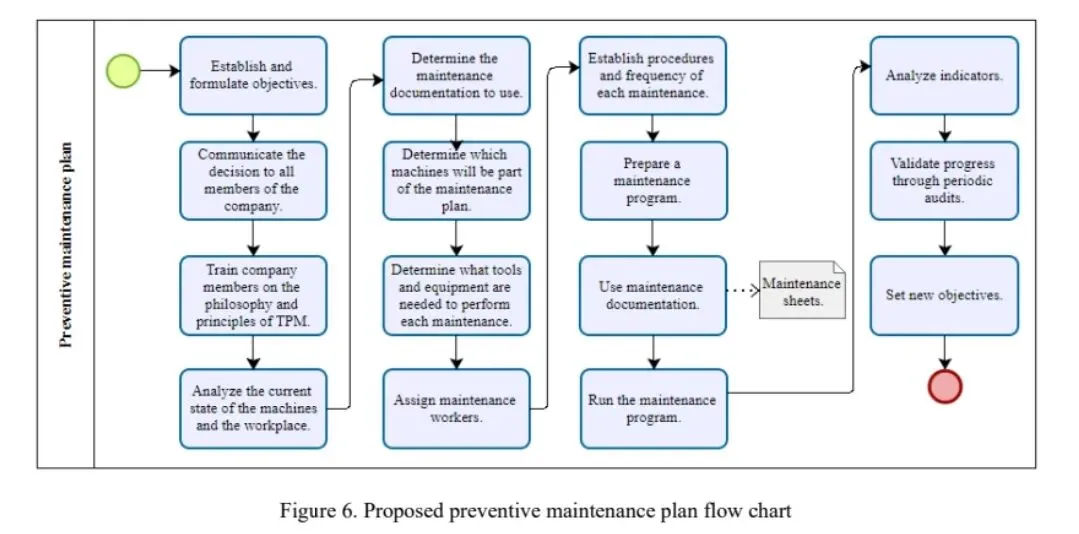

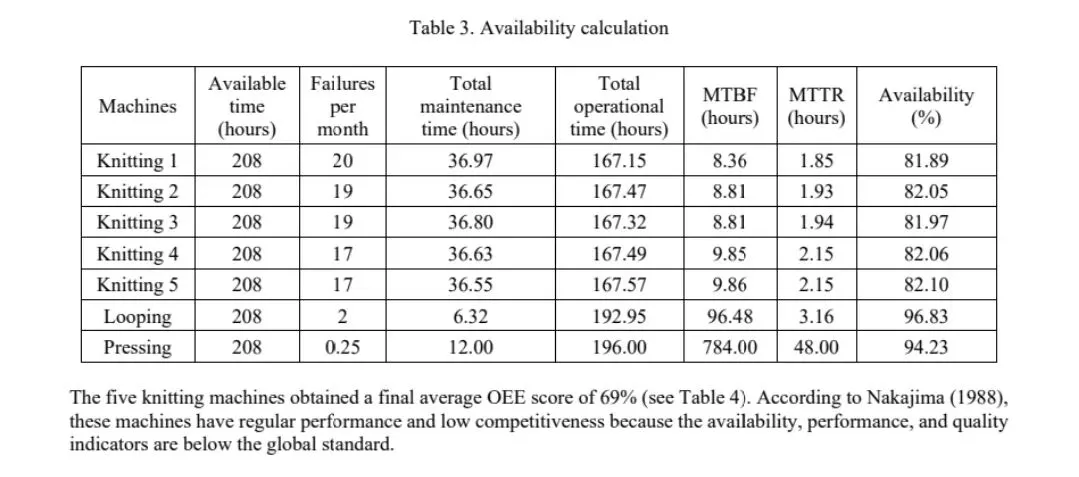

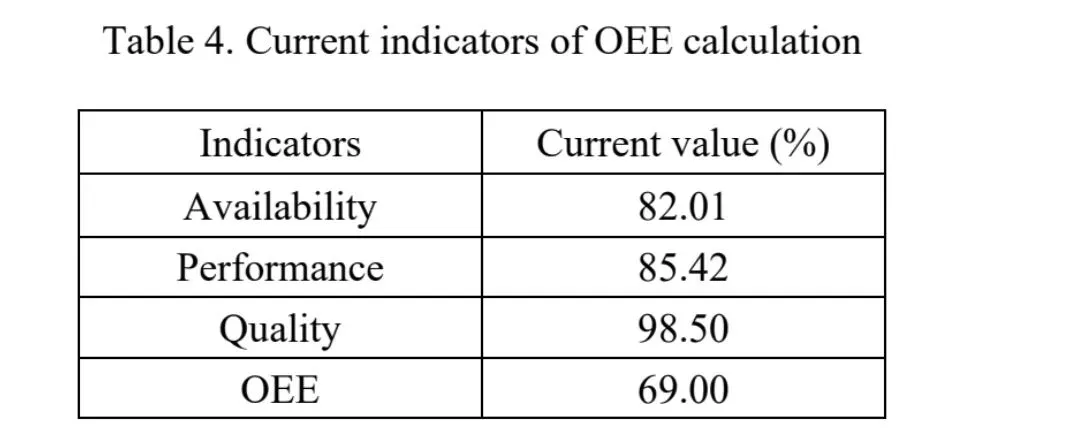

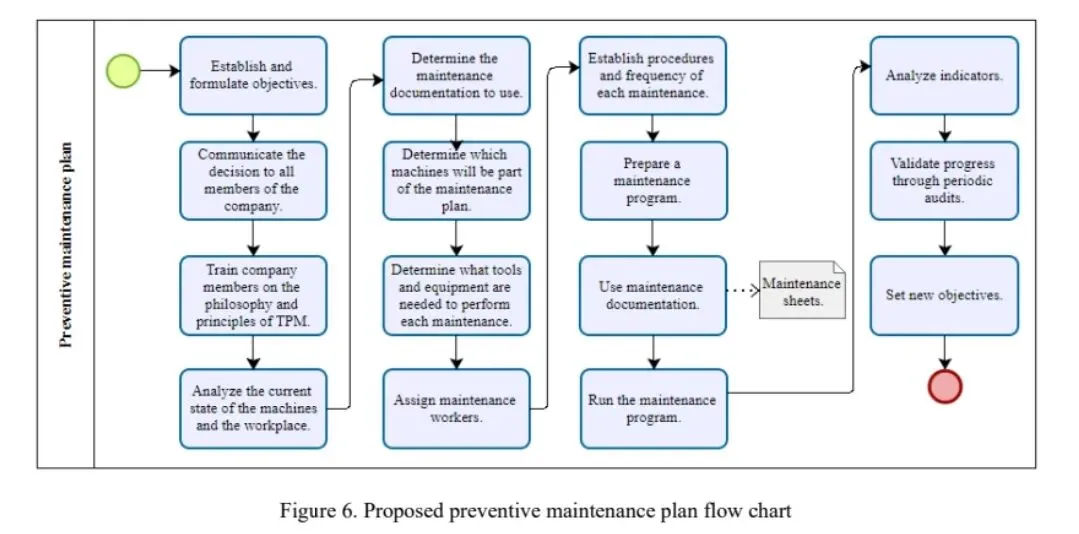

分析了所有机器的状况和技术特性,发现针织机的可用性百分比最低,因为它们具有最短的平均故障间隔时间(MTBF)。高MTBF值的原因是机器每月故障次数多,导致运行时间缩短(见表3)。需要注意的是,使用了Nakajima(1988年)提出的以下公式计算机器的可用性:平均故障间隔时间(MTBF)=总运行时间/总故障次数五台针织机获得的最终平均OEE得分为69%(见表4)。根据Nakajima(1988年),这些机器性能一般,竞争力低,因为可用性、性能和质量指标均低于全球标准。TPM建立在许多支柱之上,但在本案例中,建议在公司五台针织机上实施计划维护支柱,该支柱由一系列要执行的操作组成(见图6)。快速换模(SMED)的应用

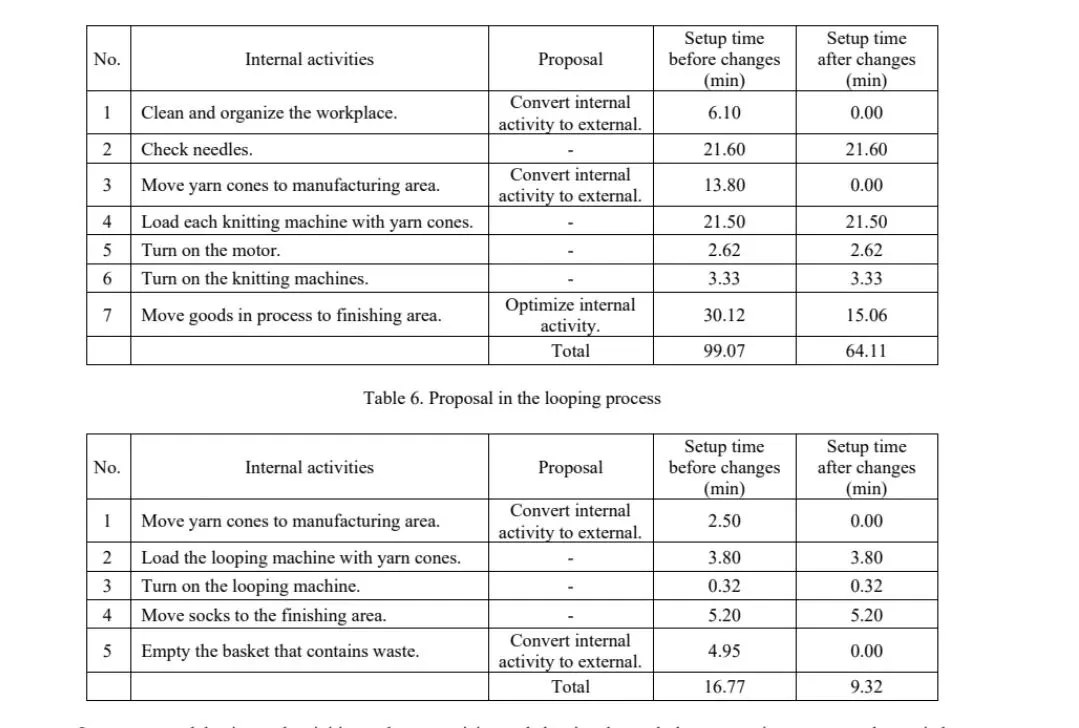

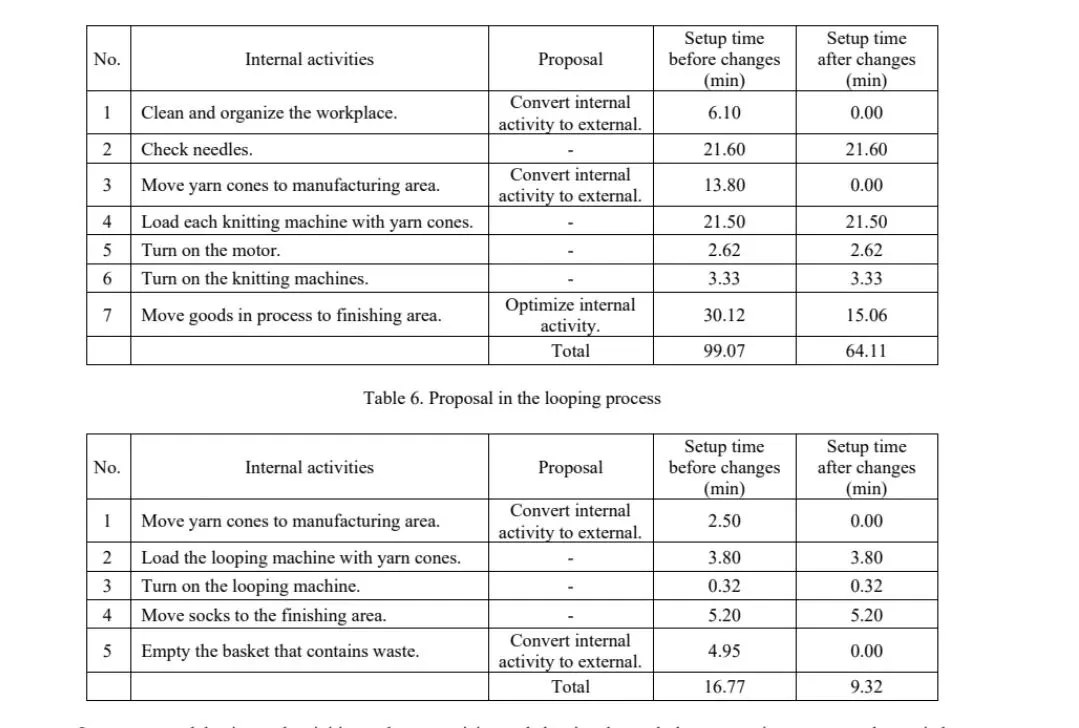

Shingo(1993年)是一位日本工业工程师,他指出SMED工具基于四个阶段:* 理解换模过程:公司成员必须详细分析和理解换模过程中执行的所有活动。* 分离内部活动和外部活动:设置流程的活动被分类为内部或外部。内部活动只能在流程停止时进行,而外部活动可以在流程仍在运行时进行。* 将内部活动转换为外部活动:在此阶段,公司成员定义行动计划,将先前选定的每个内部活动转变为外部活动,以消除或减少非增值时间。* 改进内部和外部活动:提出改进建议以减少活动的执行时间。例如,可以通过消除不必要的移动或同时执行活动来减少准备时间。因此,作为SMED工具方法的一部分,首先列出了构成关键流程(如针织和套口)的内部活动清单,考虑到生产100打婴儿袜的批次,然后识别了可以优化或可以转变为外部活动以减少准备时间的内部活动(见表5和表6)。table 5 proposal in the knitting process

建议在机器运行时进行内部活动,如组织和清洁工作场所或移动纱线筒;也就是说,它们可以转变为外部活动,这导致这些活动的时间减少到零。同样,如果内部活动不能转换为外部活动,如果工人同时移动多批产品到整理区域,则可以优化这些活动的持续时间。减少准备时间的另一种方法是改进工具和物品的位置和标识(Ahmad和Soberi,2017年)。目前,针织和套口过程中的总准备时间为115.84分钟。然而,如果减少内部活动的数量和持续时间,预计总准备时间将达到73.43分钟。5. 结果与讨论

5.1 数值结果

以通过文献回顾获得的成功案例为参考,如果公司应用TPM和SMED工具,预计其100打袜子批次的生产周期时间将从1,829.53分钟减少到1,729.77分钟,因此月产量预计从1,134打袜子增加到1,200打袜子,生产力预计从1.82打/人时增加到1.92打/人时。这些结果归因于OEE预期提高13.88%和准备时间预期减少36.61%(见表7)。应用TPM工具将使公司能够提高其针织机的可用性、性能和质量指标,从而提高其平均OEE得分。为此,必须执行前面提到的提案(见图6),这包括通过关于TPM方法的充分培训提高工人的知识和技能,并实践预防性维护支柱。此外,应用SMED工具将使公司能够减少关键流程(如针织和套口)的准备时间,因为主要建议将内部活动转换为外部活动。5.2 图形结果

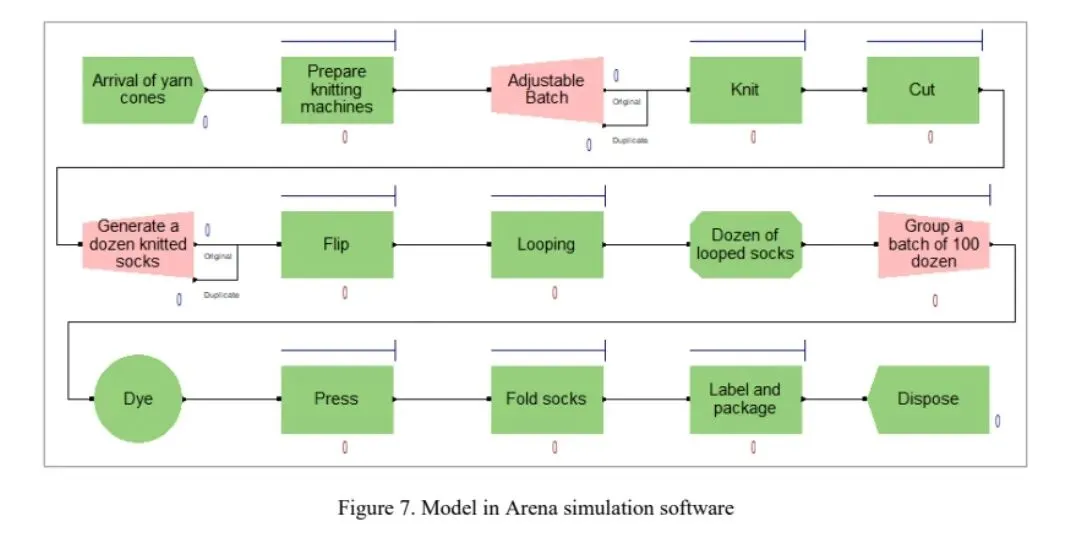

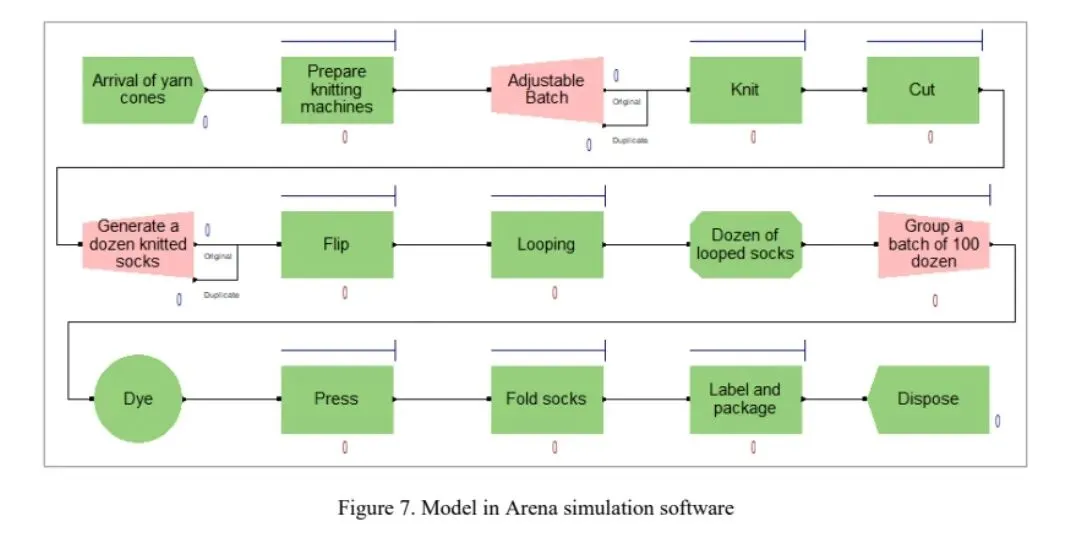

通过Arena软件模拟了100打婴儿袜批次的生产流程,考虑了应用改进提案后获得的新指标。结果,生产周期时间为1,729.77分钟(见图7)。5.3 提议的改进

开发了前面提到的三个阶段。在第一阶段,收集了公司数据以了解其袜子生产流程,并发现公司目前由于机器停机和高准备时间而具有高生产周期时间。在第二阶段,通过文献回顾,设计了一个模型,提出应用精益制造工具,如TPM和SMED,目标是提高OEE和减少准备时间。在第三阶段,在Arena软件中模拟了提案,最终获得了1,729.77分钟的生产周期时间。通过减少生产周期时间,预计公司将增加其月产量,从生产1,134打袜子增加到1,200打袜子,并将生产力提高5.41%。5.4 验证

通过在Arena软件中模拟验证所提出的模型,预计公司将减少其生产周期时间99.76分钟,或1.50小时,这是由于OEE预期提高13.88%,这意味着针织机的得分将从常规的69%提高到可接受的82.88%。这一结果与其他成功案例相关,例如秘鲁纺织服装行业一家MSE的案例,通过实施TPM工具,其OEE提高了16.17%,生产效率提高了5.12%(Quispe等人,2020年)。同样的情况发生在一家专注于服装制造的公司,其OEE从56%提高到84%(Mejia和Rau,2019年)。生产周期时间的减少也归因于准备时间预期减少36.61%,从115.84分钟减少到73.43分钟。获得的结果与文献回顾相关,例如一家亚洲纺织行业的公司通过实施SMED,将其机器的准备时间减少了18%(Bukhsh等人,2021年)。另一家实施SMED工具的行业公司将其准备时间减少了52%(Campoblanco等人,2022年)。需要注意的是,在提议的改进过程中可能会出现一些潜在的约束或挑战,例如公司工人缺乏关于精益制造方法的事先知识,以及组织中对变革的抵制,因为工人在应用精益制造工具时必须实践新的标准化程序。6. 结论

研究发现,与公司高生产周期时间相关的主要原因是机器停机和高准备时间。因此,参考了通过文献回顾获得的成功案例,并设计了一个模型,建议公司应用TPM和SMED。结果,预计公司将减少其生产周期时间5.45%,最终将其月产量提高5.82%,生产力提高5.49%。这些指标的获得归因于OEE预期提高13.88%和准备时间减少36.61%,因此实现了最初设定的目标。同样,很少有研究提出减少MSE生产周期时间的模型,因此本案例研究可以指导不同行业的MSE,特别是属于纺织服装行业的MSE,将精益制造工具作为持续改进的机会纳入其运营。此外,通过Arena软件模拟验证改进提案,可以分析公司当前和未来的生产流程并预测情景,因此可以作为未来学术研究的理论基础。最后,对于未来的研究,建议将分析扩展到属于其他行业的大型公司。还建议进行试点研究,以验证通过文献回顾和模拟获得的结果,并通过关注供应链管理的其他流程来扩大研究范围,从而发现公司新的改进机会。参考文献

Ahmad, R. 和 Soberi, M. S., 基于改进SMED方法和其他流程改进工具应用的换模过程改进:先进复合材料制造业5轴CNC机床操作的改进项目,《国际先进制造技术杂志》,第94卷,第433-450页,2017年。Buer, S., Semini, M., Strandhagen, J. 和 Sgarbossa, F., 精益制造和数字化对运营绩效的互补效应,《国际生产研究杂志》,第59卷,第7期,第1976-1992页,2020年。Bukhsh, M., Khan, M. A., Zaidi, I. H., Yaseen, R., Khalid, A., Razzaque, A. 和 Ali, M., 使用精益制造实践快速换模(SMED)提高纺织行业生产力,第11届工业工程与运营管理国际年会论文集,新加坡,2021年3月7-11日。Campoblanco, R., Silva, D. 和 León, C., 通过5S、SMED和标准化工具减少秘鲁服装SME订单未履行的生产管理模型,第二届LACCEI国际创业、创新与区域发展多会论文集,虚拟版,2022年12月5-7日。Canahua, N. M., TPM-精益制造方法在金属加工公司备件生产中提高整体设备效率(OEE)的实施,《工业数据》,第24卷,第1期,第49-76页,2021年。Carrillo, M. S., Alvis, C. G., Mendoza, Y. Y. 和 Cohen, H. E., 精益制造:5S和TPM,质量改进工具。哥伦比亚卡塔赫纳金属加工企业案例,《SIGNOS - 管理系统研究》,第11卷,第1期,第71–86页,2019年。Hernández, J. 和 Vizán, A., 精益制造:概念、技术与实施,第1版,EOI,马德里,2013年。Hernández, R., Fernández, C. 和 Baptista, M., 研究方法论,第6版,McGraw Hill,墨西哥,2014年。社会经济研究所,纺织服装行业,可访问:https://sni.org.pe/wp-content/uploads/2021/03/Presentacion-Textil-y-confecciones-IEES.pdf,2021年3月。Kim, D. S. 和 Alden, J. M., 从给定的确定性处理时间和随机停机时间估计固定批次大小的生产时间分布和方差,《国际工业工程杂志》,第35卷,第12期,第3405-3414页,1997年。Kumar, D. V., Mohan, G. M. 和 Mohanasundaram, K. M., 精益工具在服装行业的实施,《东欧纤维与纺织品》,第27卷,第2期,第19-23页,2019年。Larios, R. P. 和 Ferasso, M., MSME中创新与绩效的关系:新兴国家服装行业案例,《开放创新:技术、市场与复杂性杂志》,第9卷,第1期,2023年。Mejia, S. 和 Rau, J., 利马纺织公司服装线实施精益制造工具的改进分析,第17届LACCEI国际工程、教育与技术多会论文集,牙买加蒙特哥贝,2019年7月24-26日。秘鲁生产部,2022年工业、微型和小型企业及国内贸易年度统计。可访问:https://ogeiee.produce.gob.pe/index.php/en/oee-documentos-publicaciones/publicaciones-anuales/item/1125-anuario-estadistico-industrial-mipyme-y-comercio-interno-2022,2023年7月19日。Mulugeta, L., 通过精益制造工具提高埃塞俄比亚服装制造公司的生产力,《今日材料:会议录》,第37卷,第2期,第1432-1436页,2021年。Nakajima, S. 全面生产维护导论,第11版,生产力出版社,伊利诺伊州,1988年。Pinto, G., Silva, F. J., Baptista, A., Fernandes, N. O., Casaisa, R. 和 Carvalho, C., TPM实施和维护战略计划——案例研究,《制造会议录》,第51卷,第1期,第1423-1430页,2020年。Quispe, H., Takahashi, M., Carvallo, E., Macassi, I. 和 Cárdenas, L., SLP和TPM组合模型用于提高秘鲁纺织服装行业MYPE的生产效率,第18届LACCEI国际工程、教育与技术多会论文集,阿根廷布宜诺斯艾利斯,2020年7月29-31日。Rosa, C., Silva, F. J., Pinto Ferreira, L. 和 Campilho. R., SMED方法:汽车行业钢丝绳装配线准备时间的减少,《制造会议录》,第13卷,第1期,第1034-1042页,2017年。Saravanan, V., Nallusamy, S. 和 Balaji, K., 通过执行精益工具减少提前期以提高小型工业的生产力,《非洲工程研究国际杂志》,第34卷,第116-127页,2018年。Shingo, S., 从工程角度看丰田生产系统,第3版,管理与生产技术,马德里,1993年。秘鲁对外贸易协会,纺织出口的复苏。可访问:https://www.comexperu.org.pe/articulo/el-repunte-de-las-exportaciones-textiles,2018年9月28日。国家工业协会,SNI:亚洲纺织品进口持续增长,一些类别在1月至2月间增长高达100%,可访问:https://sni.org.pe/sni-importacion-de-textiles-asiaticos-sigue-en-aumento-algunas-categorias-crecieron-hasta-100-entre-enero-y-febrero,2021年4月23日。in, R. K., 案例研究危机:一些答案,《行政科学季刊》,第26卷,第1期,第58-65页,1981年。作者简介

Ana Fernanda Ramírez-Milla 拥有秘鲁利马大学的工业工程学士学位。她在商业领域有一年经验,目前在南秘鲁铜业公司担任内部审计实习生。Rafael Chavez-Ugaz 西班牙巴勃罗·德奥拉维德大学博士(在读)。秘鲁CENTRUM Católica战略工商管理硕士。荷兰马斯特里赫特管理学院综合与战略管理MBA。秘鲁利马大学工业工程师。在服务、制药和电信公司拥有商业、质量和运营领域经验的高管。专注于战略和业务改进的顾问。拥有18年工程和商业教学经验的副教授。