低产能胶膜生产线(年产能≤500 万㎡)适配普通精度要求(膜厚公差 ±5%),设备配置以核心功能达标、控制投资成本为核心,无需过度追求高端自动化。

一、胶膜生产线核心需求

高端精密制造领域,胶膜需求正迅速增长。

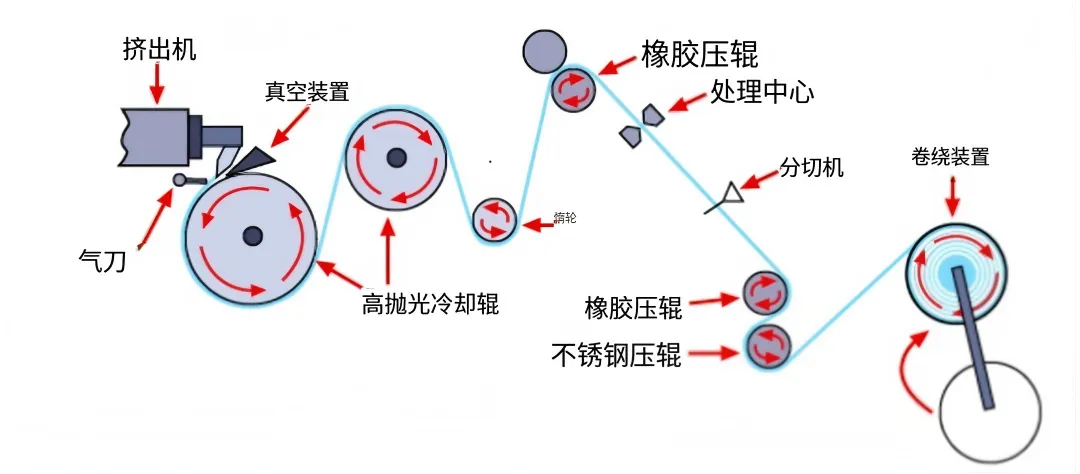

胶膜主要用流延工艺生产,要求:精度可控、稳定高效、洁净达标。

原料需精密计量,经充分熔融共混保证组分均匀;熔体过滤精度达 20-50μm,去除杂质避免膜面缺陷。

成膜环节通过狭缝模头或压延设备精准控厚,配合冷却定型辊组固定尺寸,防收缩变形。

在线检测需实时监控膜厚与缺陷,快速反馈调整参数。

收卷分切需控制张力与精度,避免膜面起皱、毛刺。

适配原料特性(如吸湿性原料预干燥),保障连续生产效率,且满足环保与应用场景洁净要求(如低 VOC、无颗粒析出),平衡产能与产品一致性。

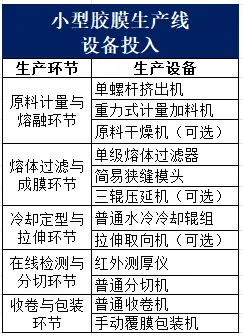

二、生产设备投入,总投资约80~150 万元

1. 原料计量与熔融环节

核心设备:单螺杆挤出机(长径比 30:1),满足基础熔融共混需求,适配常规胶膜原料(如普通 PE、PP 或简单共混体系)。 配套设备:重力式计量加料机(计量精度 ±1%),按配方比例输送颗粒或粉末原料,保障配料均匀性。 可选设备:原料干燥机,仅当使用 SEBS、TPU 等吸湿性原料时配置,避免熔融过程中产生气泡缺陷。

核心设备 1:单级熔体过滤器(过滤精度 50μm),有效去除原料中的杂质与凝胶颗粒,避免膜面出现针孔、晶点等基础缺陷。 核心设备 2:简易狭缝模头,膜宽控制在≤2m,通过调节模头间隙满足 50~500μm 的膜厚需求。 可选设备:三辊压延机,仅在生产厚膜(>100μm)时添加,进一步优化膜面平整度。

3. 冷却定型与拉伸环节

核心设备:普通水冷冷却辊组(温度控制 ±5℃),快速冷却流延后的熔体膜,固定膜的形态与尺寸,避免收缩变形。 可选设备:拉伸取向机,无需强制配置,若需提升胶膜基础力学强度,可按需添加,不追求高拉伸倍数。

核心设备 1:红外测厚仪(测厚精度 ±3μm),实时监控膜厚并反馈调整工艺参数,满足普通精度的厚度控制需求。 核心设备 2:普通分切机(分切精度 ±1mm),按客户需求将宽幅膜分切成指定规格,保证切边平整无毛刺。 检测方式:以人工抽检为主,无需配置自动化缺陷检测设备,降低投资成本。

5. 收卷与包装环节

核心设备 1:普通收卷机(张力控制 ±5N),将分切后的胶膜整齐收卷成卷材,控制收卷张力避免膜面拉伸或起皱。 核心设备 2:手动覆膜包装机,用 PE 膜或防粘纸对成品卷材进行保护,防止运输存储过程中出现污染、粘连问题,无需复杂自动化包装功能。

6. 特殊场景适配调整

若生产 SEBS/POE 复合胶膜或含填料改性胶膜,需将单螺杆挤出机替换为双螺杆挤出机,提升混炼均匀性,其余设备可保持原有配置不变,兼顾功能适配与成本控制。

三、场地投入

年产能≤500 万㎡胶膜生产线,占地面积:约 80~120㎡。

您如有胶粘剂原料,或技术、生产、市场对接、样板项目孵化需求,请联系下面服务工程师。

微信长按或扫描上面二维码,加我为好友

免责声明:本公众号仅为分享交流平台,不为其版权负责,如有侵权请联系我们删除。本公众号拥有对此声明的最终解释权。图片来源于网络,如有侵权,请联系我们删除。