在上一篇文章中,我们掌握了绘制 “供应市场地图” 的方法,学会了如何看清外部战场。然而,看清了战场,就等于知道该如何作战了吗?并非如此。

一个核心问题尚未解决:公司资源有限,我们究竟应该把重兵投向哪个战场? 是应该把所有精力都用来和垄断型供应商搞好关系,还是应该对所有物料都发起年度降价谈判?

答案是:区别对待,精准发力。 今天,我们就来深入探讨采购战略的核心工具——品类管理,并学习如何运用 卡拉杰克矩阵,完成从“看世界”到“定策略”的闭环,实现资源的最优配置。

01 What:什么是采购品类?

采购品类,是指能够采用相似的采购策略、向同一供应商群体进行采购的一组物料或服务。

这个定义中有两个关键点:“同一组供应商” 和 “同样的采购方法”。它意味着,归为同一品类的项目,其供应市场、竞争格局、成本结构和管理逻辑是相通的。例如,“笔记本电脑”是一个具体品类,而“IT设备”则是一个过于宽泛的集合,难以下手进行针对性的采购策略制定。

02 Why:为什么必须进行品类管理?

品类管理是采购专业化的基石,其目的在于实现 “有限的资源,创造无限的价值” 。它的核心价值体现在四个“化”和两个“性”:

四个“化”——管理效率的提升:

· 分工专业化:明确不同品类的重要性与复杂度,据此配备不同能力的采购人员,让专家做专家的事。

· 策略差异化:告别“一刀切”,只有完成分类,才能为高风险的瓶颈物料制定“保障供应”策略,为规模化的标准物料制定“降价招标”策略。

· 行动协同化:识别出相似的物料,集中需求、整合规格,发挥规模优势,化零为整地去谈判。

· 支出透明化:将杂乱无章的采购数据,归入清晰的品类树,让每一分钱花在哪儿、有多少节省空间一目了然,为决策提供数据支持。

两个“性”——战略价值的创造:

· 资源的战略性:将最优秀的人才、最多的管理精力,聚焦在能创造最大价值(战略型)或规避最大风险(瓶颈型)的品类上。

· 风险的前瞻性:提前识别“瓶颈类”等高风险品类,系统性地制定备用方案,将供应链中断的“救火”变为前瞻性的“防火”。

03 When:何时启动或重构品类管理?

品类管理并非一劳永逸,应在以下关键业务节点启动或全面刷新:

· 新产品线开发或公司战略转型时:全新的采购需求需要全新的管理框架。

· 采购支出激增或降本压力巨大时:需要找出“关键少数”品类进行重点突破。

· 遭遇重大供应风险或质量事故后:暴露出现有分类与策略的不足,进行系统性反思。

· 采购组织架构调整或团队扩建时:需要清晰的责任划分与工作指导。

04 Where:品类管理的载体是什么?

品类管理的核心产出是一套动态的 “活文件”体系:

· 核心载体:《XX品类策略计划书》,其中明确每个品类的定位、策略、目标、行动计划及责任人。

· 沟通载体:用于管理层汇报的 《品类定位与策略总览图》,一页纸呈现资源分配及管理策略逻辑。

· 系统载体:在SRM管理平台中,为每个品类及物料打上其“品类定位”标签,使策略能在寻源、合同、订单等环节被自动调用与遵循。

05 Who:谁来负责品类管理?

这是一项需要集体智慧的协同工作:

· 总负责人:采购总监、品类采购经理,对最终结果负责。

· 核心驱动者:采购卓越中心(CoE),负责方法论、工具与流程的赋能。

· 关键输入方:财务部(提供精准的支出数据)、业务与技术/研发部(提供需求与技术趋势洞察)。

06 How:如何四步完成品类定位与策略制定?

第一步:建立科学的“品类树”

如同建立家族的族谱,品类树是对所有采购支出的结构化梳理。

· 原则:遵循 MECE原则(相互独立,完全穷尽),确保同一层级的分类不重叠、不遗漏。

· 方法:从大到小,层层分解。

如生产物料案例:办公资产(L1)> IT设备(L2)> 计算机(L3)> 笔记本电脑(L4)。

如非生产物料案例:新能源汽车动力系统(L1)> 电池包(L2)> 电芯(L3)> 高镍三元正极材料(L4)。

· 检查:务必检查是否存在“部分品类颗粒度极细(如‘Type-C接口线’),部分极粗(如‘包装材料’)”的不平衡情况,这会导致后续分析失真。

第二步:引入双维分析模型——卡拉杰克矩阵

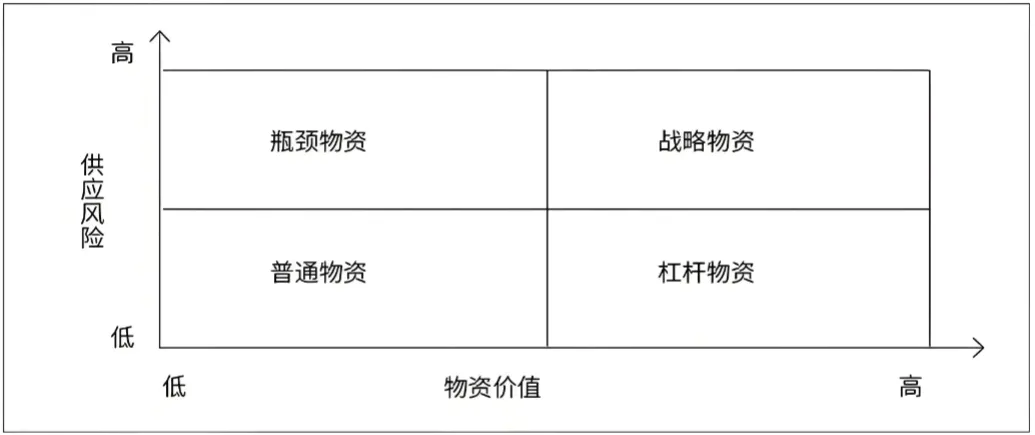

模型科普:卡拉杰克矩阵由彼得·卡拉杰克提出,是采购战略的奠基性模型。它摒弃了一刀切的思维,通过 “供应风险/复杂度”(纵轴)和 “支出重要性/价值影响”(横轴)两个维度,将品类划分为四个象限。

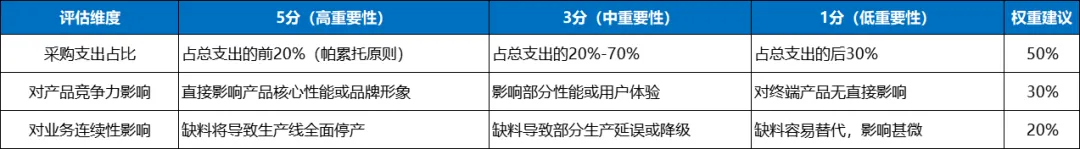

关键实操:如何构建你的量化打分模型?以下是一个经实战验证的简化框架:

· 供应风险/复杂度评估模型(纵轴)

· 利润影响/支出重要性评估模型(横轴)

计算与定位:对每个维度打分后,乘以权重,分别汇总纵轴、横轴总分(通常为1-5分区间),即可在矩阵中找到精准坐标。

第三步:制定四大象限的差异化实战策略

定位的意义在于指导行动,以下策略从人员、成本、质量、交付、技术五个采购核心落脚点展开,旨在提供明确行动指南:

07 How Often:多久更新一次?

品类定位应定期回顾(至少两年一次),并在以下场景触发后针对性刷新:

· 外部市场突变:如主要供应商并购、新技术颠覆、原材料价格暴涨>30%、重大地缘政治事件。

· 内部战略调整:公司产品线重大调整、新的成本削减目标、进入或退出关键市场。

· 绩效持续偏离:某一品类连续多个周期无法达成成本、质量或交付目标。

· 重要技术迭代:出现可替代的新材料、新工艺,可能改变原有的风险格局。

08 How Much:如何衡量品类管理的水平?

除了检查业绩指标的达成,引入两个直观的运营指标:

· 策略覆盖率:公司总采购支出中,已有明确品类策略指导的支出所占的百分比。

· 流程固化率:已完成的品类策略,有多少比例已通过系统标签、流程节点控制等方式,嵌入到日常的寻源、下单、付款流程中,而不仅仅是一份文档。

09 Hole:五大常见深坑与避坑指南

坑一:颗粒度错误,分析无效

将“生产辅料”作为一个品类进行分析,结果里面既有价值高、需要认证的“专用切削液”,也有完全市场化的“手套、抹布”,导致策略根本无法制定。避坑:必须分解到“切削液”、“个人防护用品”等具有统一管理逻辑的末端层级。

坑二:闭门造车,缺失全局

这是最典型、最致命的坑!采购部只负责谈价,便认为“成本就是一切”。于是为某金属件制定了激进的“杠杆型”降价策略。但生产部门因质量不稳被迫增加了全检环节,计划部门为应对交付波动建立了高安全库存,财务部门发现总成本不降反升。各部门力气没往一处使,日常吵架扯皮,最终全局失败。避坑:核心品类策略制定必须是跨部门项目。邀请研发、质量、生产代表组成小组,共同打分、共同审议策略。确保策略是“公司的策略”,而非“采购部的策略”。

坑三:只有方向,没有路径

得出“A物料是战略型”后便束之高阁,没有转化为具体的联合开发项目、高层互访计划或绩效指标。避坑:策略必须附带一份简明的 《品类行动计划》 ,包含3-5项关键举措、责任人、时间表和成功标准。

坑四:忽视瓶颈,直至爆雷

认为“小金额=不重要”,对一个小小的高端陶瓷电容漠不关心,直到它短缺导致全线停产。避坑:在资源分配上,必须给予瓶颈品类独特的关注度,定期进行风险评估。

坑五:一成不变,刻舟求剑

市场已从蓝海变红海,仍沿用三年前的“战略型”策略,导致过度投入,丧失了成本竞争力。避坑:建立至少每两年一次的定期复盘机制。

10 Tool:推荐工具箱

· 支出分析:请务必使用BI工具管理财务数据,抛弃人工统计,尤其是支出和降本数据。

· MECE原则:确保分类清晰的逻辑基石。

· 供应商偏好矩阵:一个极其重要的关联工具。它从供应商视角看我们,评估我们在供应商心中的地位,与卡拉杰克矩阵结合,可以预判谈判难度和关系走向,实现真正的“知己知彼”。

从“管理品类”到“管理关系”:下一次的飞跃

至此,我们已经掌握了从外部市场分析到内部品类定位的完整方法论,能够为不同的采购标的制定精准的策略。

然而,一个新的挑战随之浮现:同一个战略型品类(如高端显示屏),供应给我们的是行业巨头三星,也可能是有潜力的新势力供应商京东方。用同一套“战略型”策略去管理他们,显然行不通。 我们需要一个更细腻的视角——供应商的视角。

在采购的专业领域里,这被称为 “供应商定位与关系管理” 。它要回答的问题是:在供应商眼中,我们是一个什么样的客户? 基于此,我们应如何差异化管理与不同供应商的协作沟通、份额分配、绩效评估乃至创新合作?

这不仅关乎策略,更关乎采购作为一项商业职能的终极艺术:通过管理复杂的商业关系,创造可持续的竞争优势。

敬请期待下一篇:《别只盯着卡拉杰克矩阵:搞定供应商,你还缺这张“底牌”》