一、行业背景:供应链协同的复杂挑战

在汽车产业链中,Tier1 供应商扮演着承上启下的关键角色。他们不仅要响应主机厂的严苛要求,还要协调管理数百家上游供应商,确保零部件准时、高质量地交付到生产线。

然而,随着汽车产业向智能化、电动化转型,供应链的复杂度呈指数级增长:

二、痛点分析:传统模式下的四大困局

? 痛点1:业务场景复杂,人工调度力不从心

典型场景:

实际困境:

人工调度团队:5-6人处理时间:数小时甚至一天决策质量:依赖经验,难以保证最优应急响应:突发情况处理滞后? 痛点2:规则复杂交织,优化目标难以平衡

不同业务场景下的约束条件和优化目标存在冲突:

传统方式的局限:

? 痛点3:成本居高不下,降本空间难以挖掘

成本压力来源:

人工调度的盲区:

看不清:全局最优解在哪里?算不准:每个方案的真实成本?抓不住:降本的关键杠杆点?证不了:降本效果如何量化?? 痛点4:客户满意度低,服务质量难以提升

客户(主机厂)的核心诉求:

传统模式的短板:

三、破局之道:智能调度优化系统

? 核心理念:算法驱动的全局最优

我们为某全球知名汽车 Tier1 企业打造的智能调度系统,实现了从"人工经验"到"算法智能"的跨越:

传统模式:人工 + 经验 + Excel;智能模式:AI算法 + 大数据 + 自动优化? 系统架构:一键智能调度

1. 多业态融合引擎

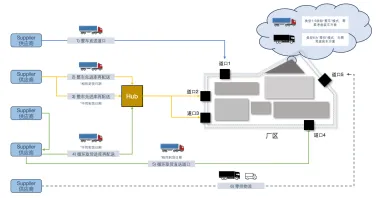

以全球某知名主机厂入场及整车、零担物流需求为起点,实现多业态融合,一键智能调度:

输入层:订单信息 + 车辆资源 + 路网数据 + 业务规则 ↓算法层:智能匹配 + 路径优化 + 装载优化 + 时间窗优化 ↓输出层:最优调度方案 + 成本分析 + 执行指令2. 全约束条件满足

系统满足客户所有配载约束及运输线路限制条件:

配载约束:

路线约束:

3. 多目标智能优化

系统可同时计算多种优化策略,供决策者选择:

| 成本最优 | ||

| 服务最优 | ||

| 平衡模式 |

算法优势:

? 实施效果:数据说话

效率提升:分钟级出结果

调度效率提升对比:人工调度:5-6人 × 4-8小时 = 20-48人时;智能调度:1人 × 2-4分钟 = 0.03-0.07人时;效率提升:约 300-1600 倍!实际应用数据(见图表):

成本节约:超额完成考核

第一阶段成果(北京主机厂):

全年目标:

项目负责人评价:

"项目整体节约数千万,超额完成奔驰年度降本考核目标!"

服务提升:客户高度认可

用户真实反馈:

核心指标改善:

准时交付率:95% → 99.2% ↑货物完好率:98.5% → 99.8% ↑平均运输成本:↓ 18%客户满意度:82 → 96 分 ↑四、技术亮点:算法如何实现智能

? 核心算法模型

1. 混合整数规划(MIP)

针对复杂约束条件下的车辆路径问题(VRP),我们采用改进的混合整数规划模型:

关键约束:

1. 需求满足约束:每个客户必须被服务且仅被服务一次;2. 车辆容量约束:装载量不超过车辆容量;3. 时间窗约束:服务时间在允许的时间窗内;4. 路径连续性约束:车辆路径形成闭环;5. 业务规则约束:拼载规则、车型匹配等2. 启发式算法加速

为了在分钟级时间内求解大规模问题,我们结合了多种启发式算法:

3. 机器学习辅助决策

基于历史数据训练的 ML 模型,用于:

可视化调度看板

五、实施路径:从试点到推广

第一阶段:核心业务试点(已完成)

范围:

成果:

第二阶段:全国推广(进行中)

目标:

推广策略:

第三阶段:生态协同(规划中)

愿景:

六、成功要素:为什么我们能成功?

1. 深度理解行业

2. 强大的技术实力

3. 务实的实施方法

4. 可量化的价值交付

七、总结:智能调度的价值

在汽车产业供应链数字化转型的浪潮中,智能调度系统不仅仅是一个工具,更是 Tier1 企业提升竞争力的战略武器:

? 量化价值

效率提升:300-1600 倍;成本节约:年节省数千万元;服务提升:准时率 > 99%;决策速度:小时级 → 分钟级? 战略价值

? 未来展望

随着技术的不断进步,智能调度系统将进一步演进:

联系我们

如果您的企业也面临类似的供应链协同挑战,欢迎与我们交流:

? 微信:jane_ma2025

让算法赋能供应链,让数据创造价值!