生产线数智化质量可靠性管控与安全风险感知

作者:本站编辑

2026-01-18 14:46:01

0

生产线数智化质量可靠性管控与安全风险感知

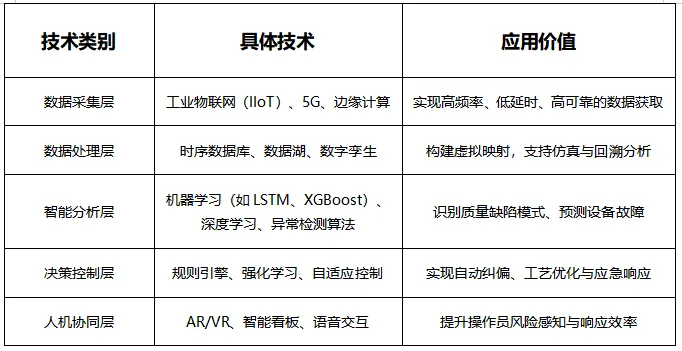

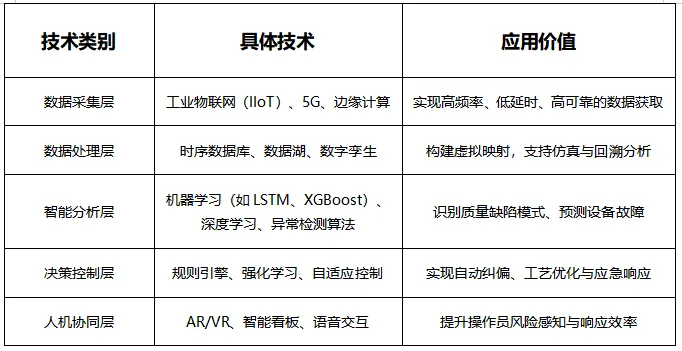

“生产线数智化质量可靠性管控与安全风险感知”是当前智能制造和工业4.0背景下,提升制造系统稳定性、产品质量和安全生产水平的关键技术方向。以下从概念内涵、关键技术、实施路径及典型应用场景等方面进行系统阐述:1.数智化(Digital & Intelligent)指通过数字化(数据采集、建模、传输)与智能化(AI算法、自主决策)深度融合,实现对生产全过程的透明化、可预测、自优化管理。利用实时数据驱动的方法,对产品全生命周期中的质量波动、失效模式、工艺偏差等进行动态监控、分析与闭环控制,确保产品一致性与长期可靠性。基于多源传感与边缘智能,对设备运行状态、人员行为、环境参数等进行实时监测,提前识别潜在安全隐患(如过热、泄漏、违规操作),实现主动预警与干预。部署智能传感器、PLC联网、边缘网关,打通OT与IT系统。整合MES、ERP、SCADA、QMS等系统数据,建立质量与安全主题数据仓库。质量方面:SPC(统计过程控制)+ AI预测模型 → 实现早期缺陷预警安全方面:基于视频分析的行为识别+ 设备健康度评估 → 动态风险评分建立“感知–分析–预警–处置–反馈”闭环,支持自动停机、工单派发、根因追溯。利用在线学习机制,随生产数据积累不断优化模型精度与响应策略。汽车焊装线:通过视觉检测焊点质量+ 振动传感器监测机器人关节磨损,同步保障焊接强度与设备安全。锂电池注液工序:微环境温湿度+气体浓度实时监控,防止电解液挥发引发燃爆风险;同时结合电性能测试数据反推注液一致性。食品灌装产线:利用高光谱成像识别异物,结合人员穿戴识别(是否戴帽、口罩)实现GMP合规性自动稽核。挑战:数据孤岛、模型泛化能力弱、老旧设备改造难、安全与效率平衡。质量与安全融合管控(Quality-Safety Integrated Management)基于大模型的跨工序根因推理(如LLM for Manufacturing)