线平衡模式是精益六西格玛的核心流程优化手段,其核心目标是通过人员、场地、设备、物料等资源的优化配置,消除生产过程中存在的不均衡现象,将生产效率最大化,实现生产线的高效率、高稳定性运行。

在实际的生产场景中,线平衡模式主要是为了解决一组典型的问题,所述一组典型的问题包括高波动的批量生产,严重的在制品积压,不合理的空间利用,低效率的员工,生产周期长且不稳定,流程和劳动力分配失衡,非附加值的浪费(例如,运输和备用),以及在多流程中心的高差别的需求,都是模式所关注的优化方向。

它的设计原则是以价值和效率为中心,其核心内容包括:减少批量、减少在制品、减少非增值行为;缩短并稳定生产周期;最大限度地提高工作效率和空间效率;工作站的任务分配合理,达到人力的均衡;降低节奏的波动;同时,为满足客户需求的变化及新产品的引入,保持了流程的灵活性。

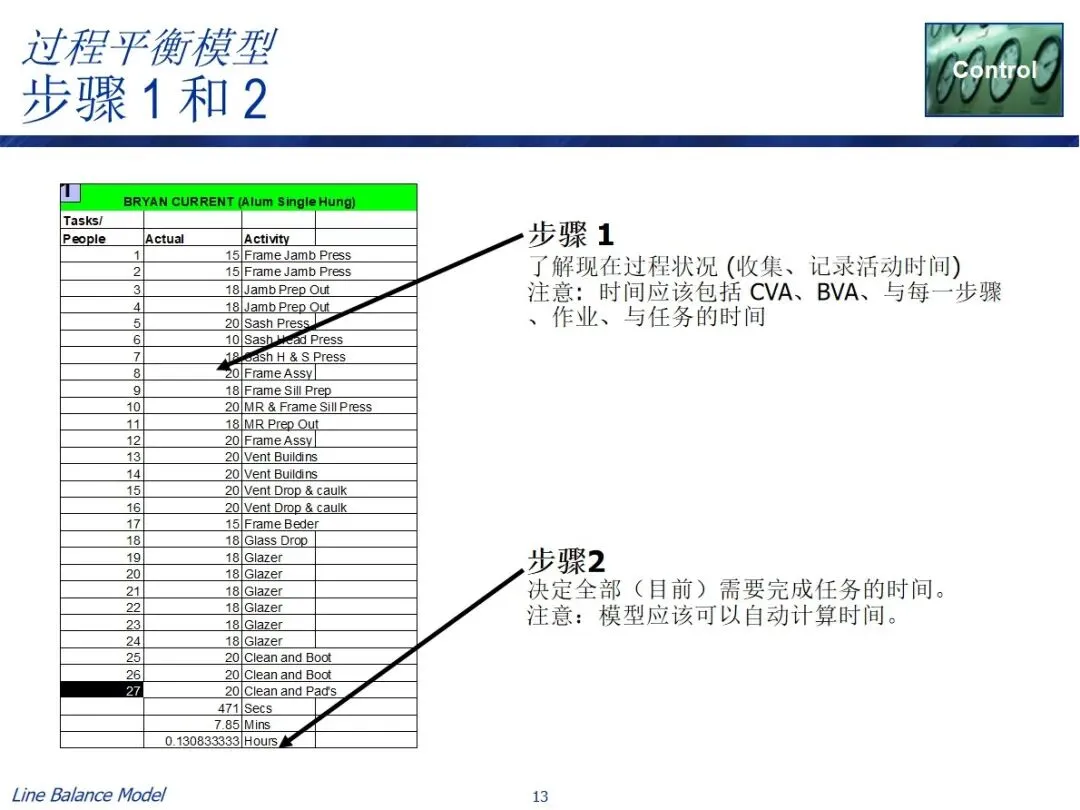

价值的界定是模式运用的基础,活动划分为两大类: 增值活动(CVA)是指能够提高产品的形式和功能,并且客户愿意为此支付一定费用的活动,例如零件组装和关键财务信用业务;业务增值(BVA)活动是流程中必须的、但不直接由客户付费的行为,例如组装过程中的部件定位和信用申请中的合规检查,该模型将重点放在这两种行为上,以减少无效和浪费。

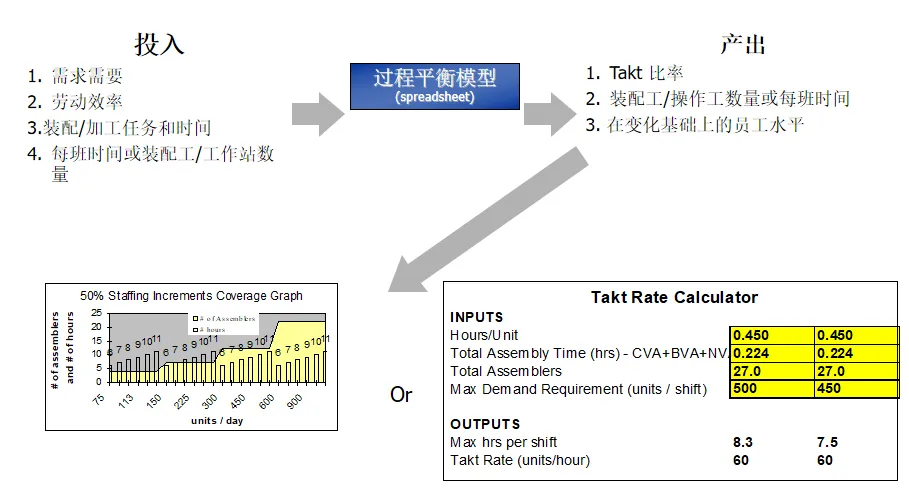

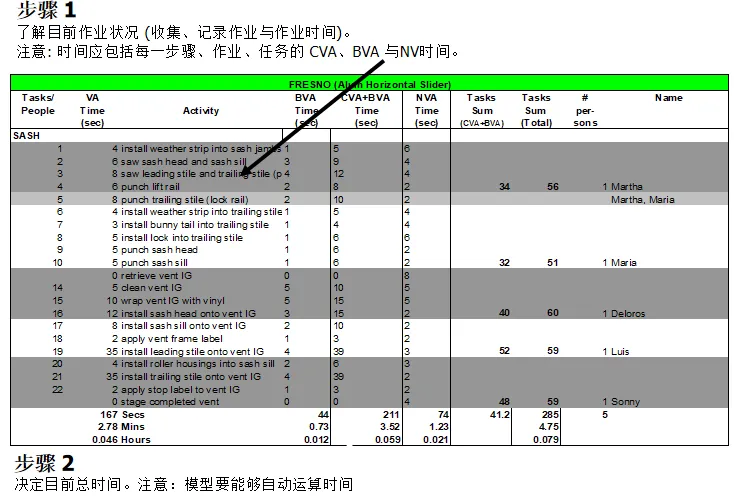

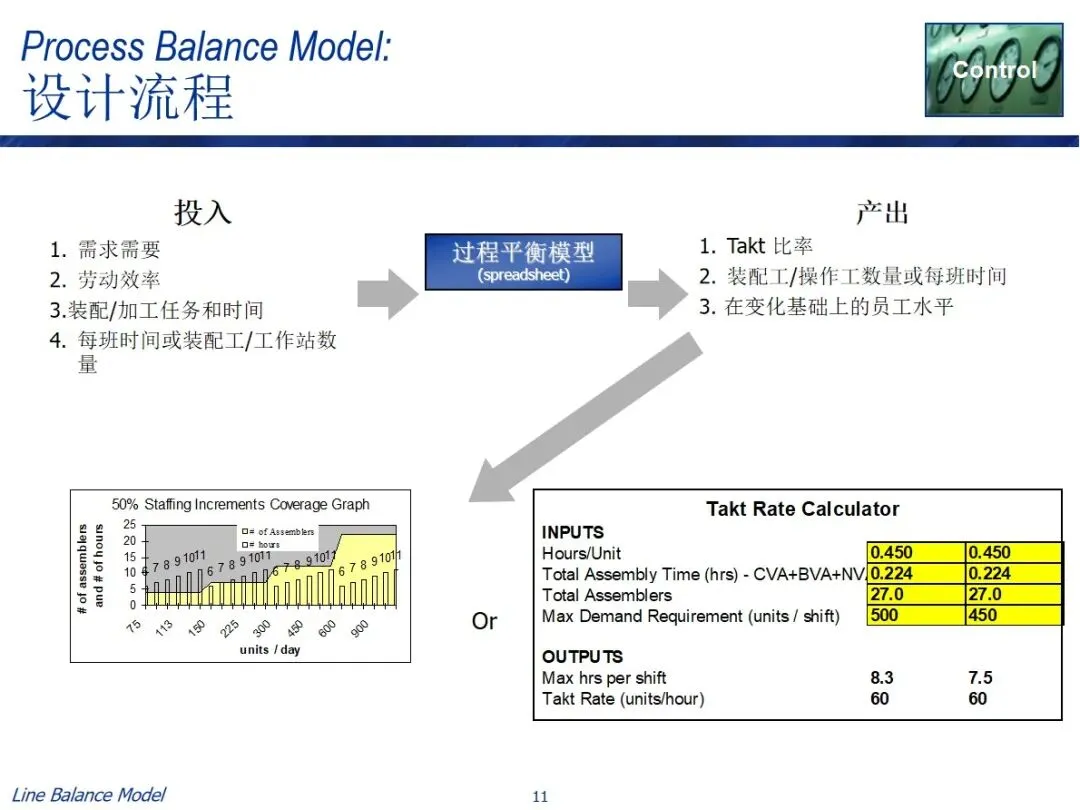

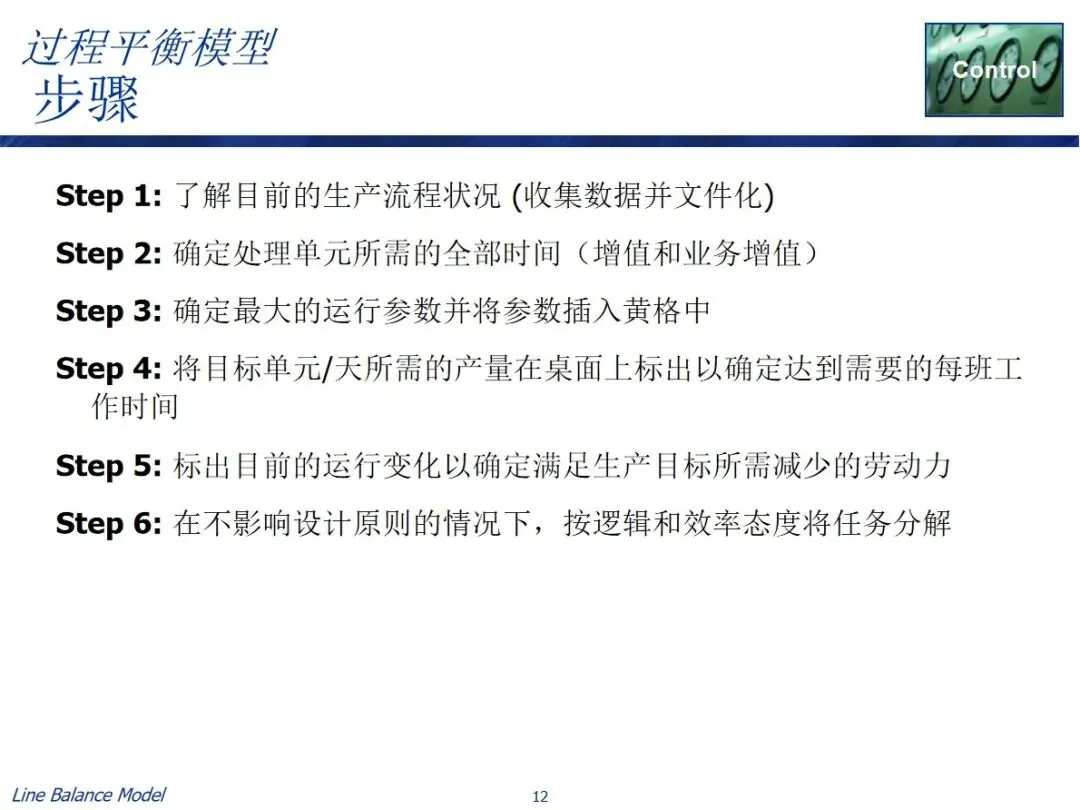

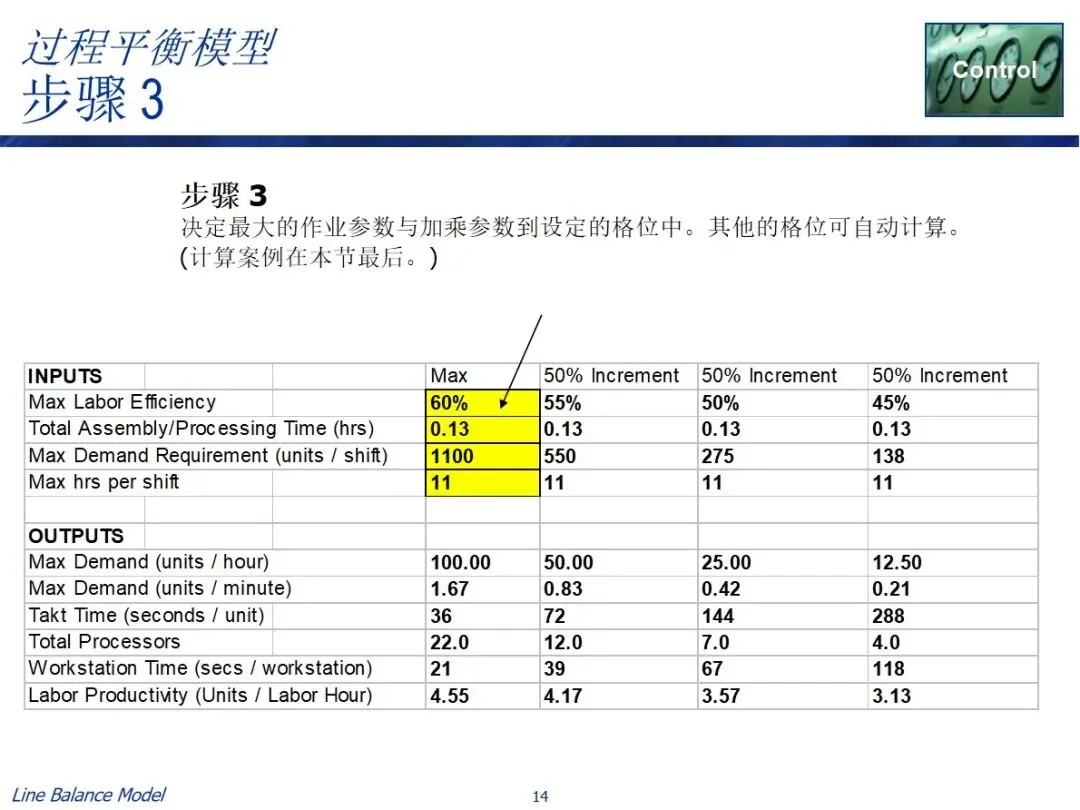

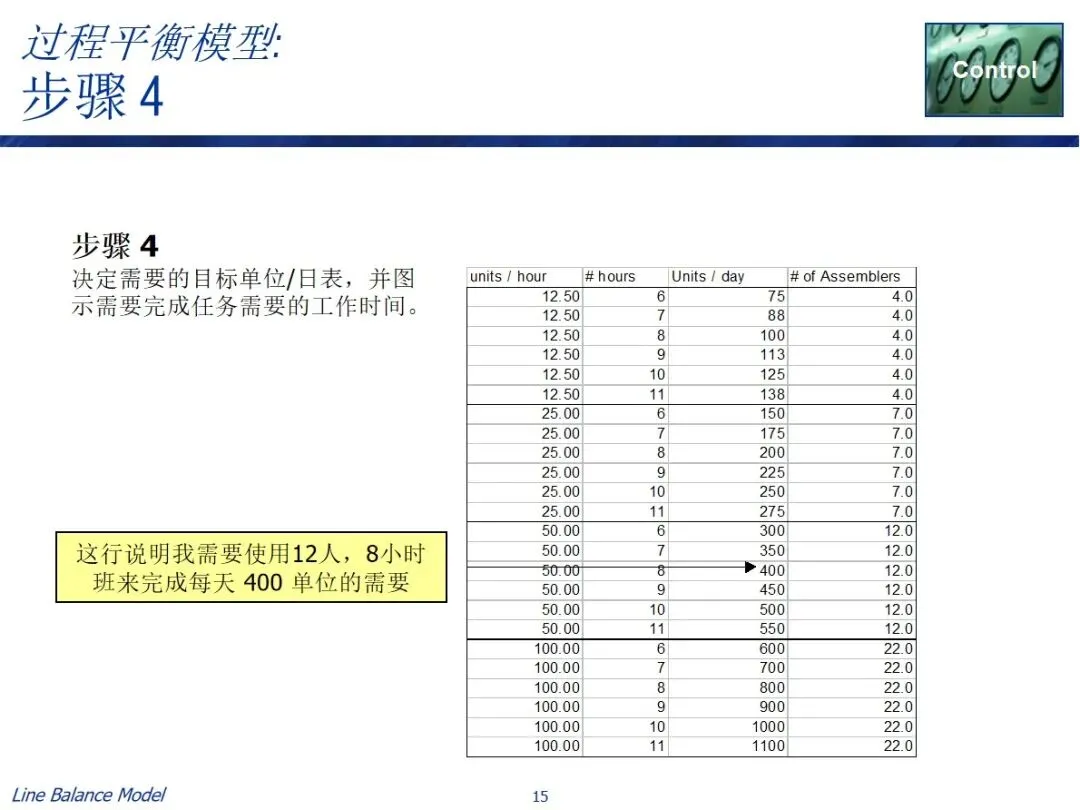

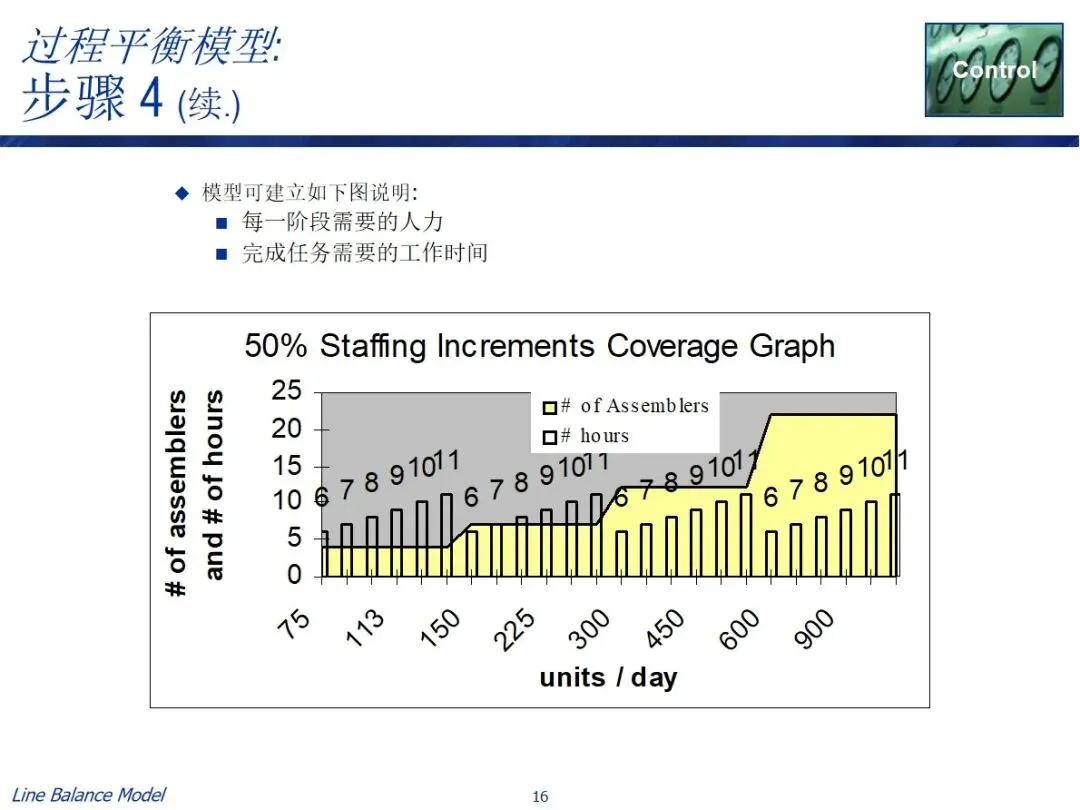

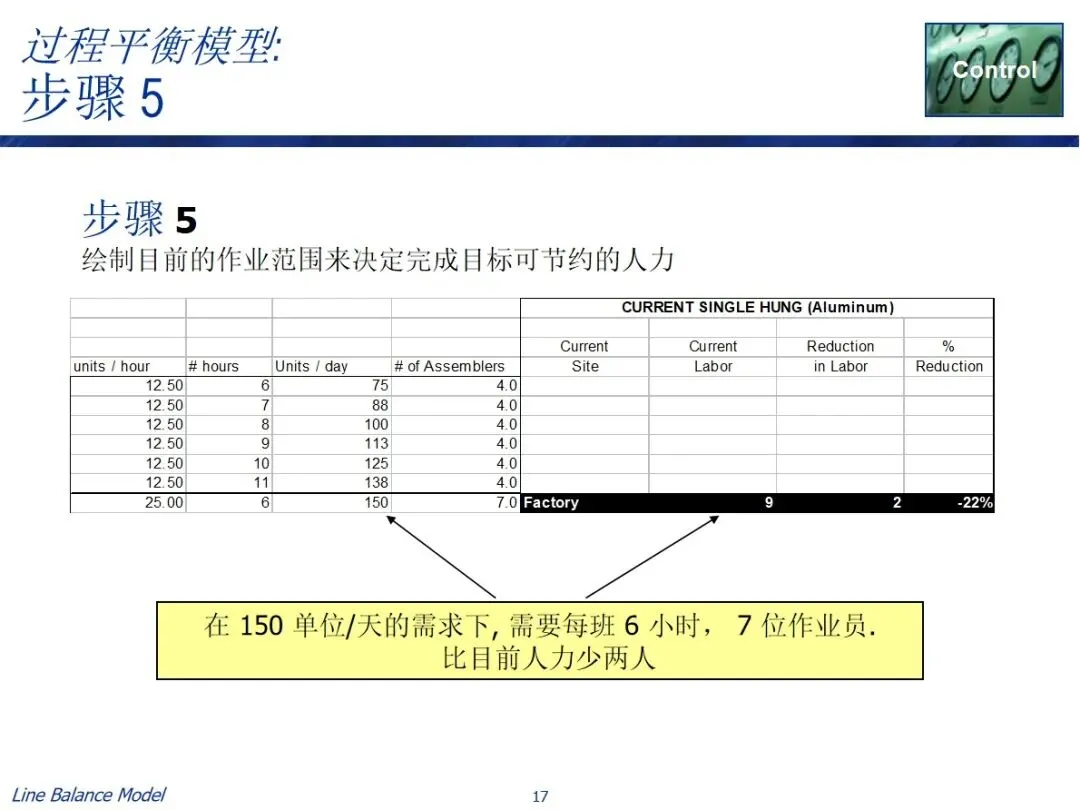

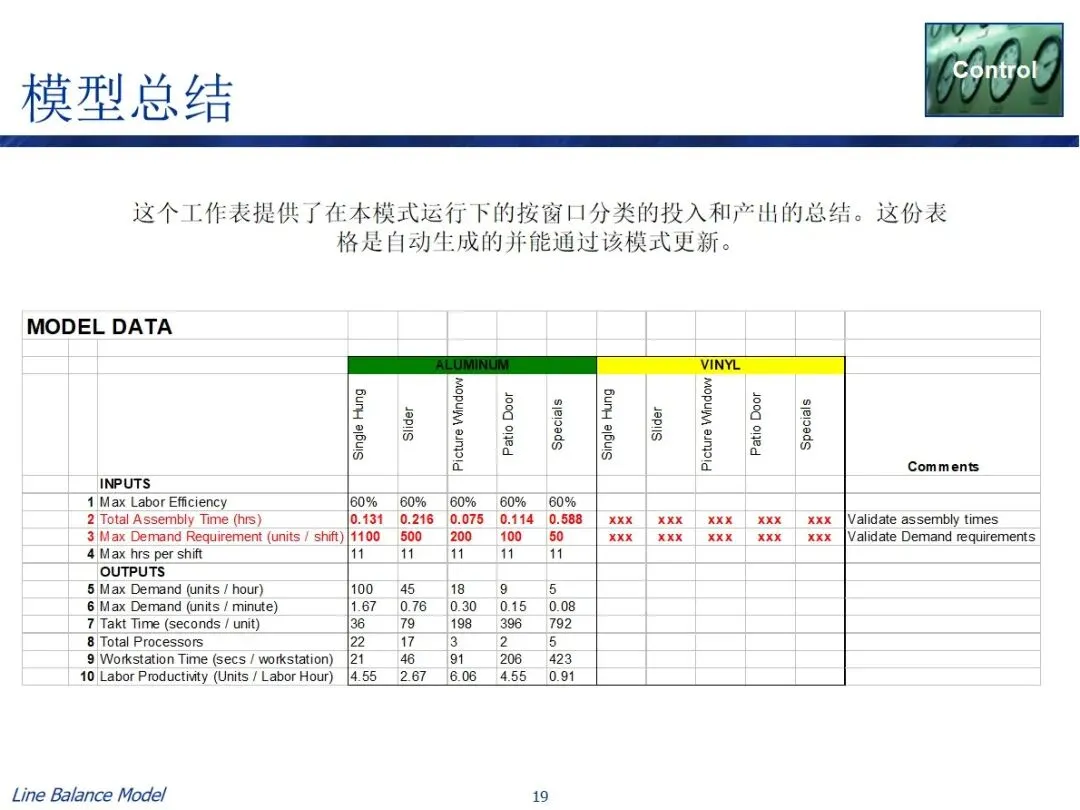

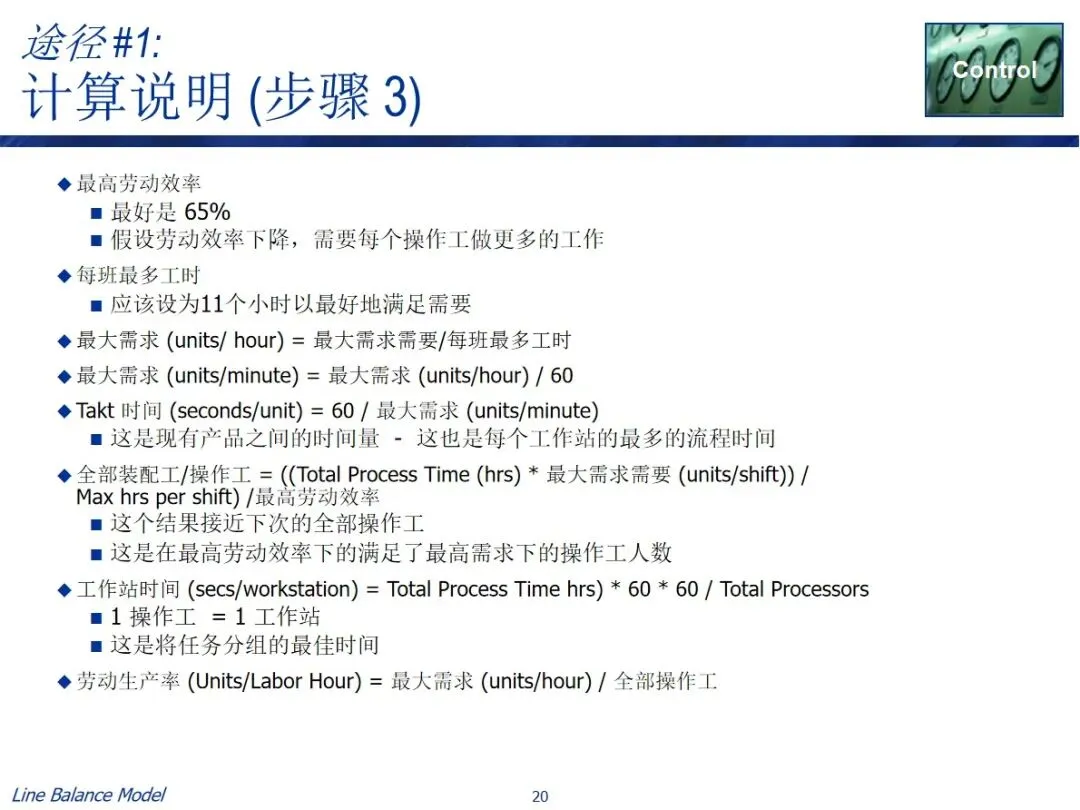

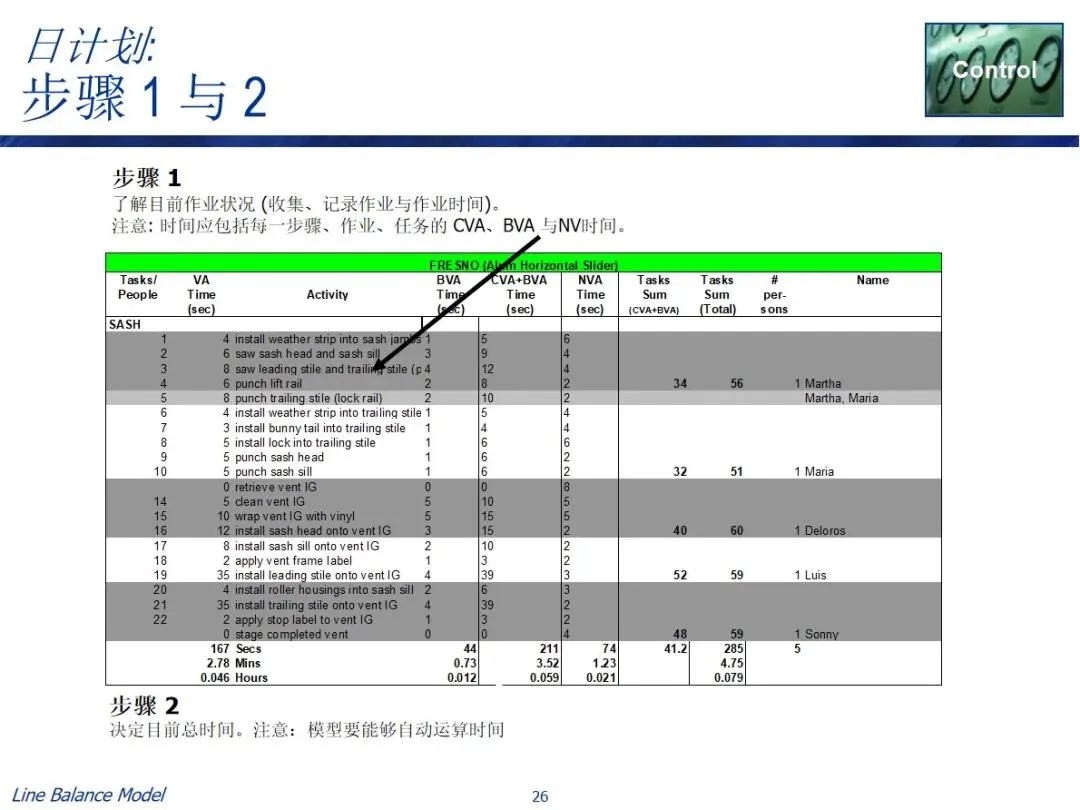

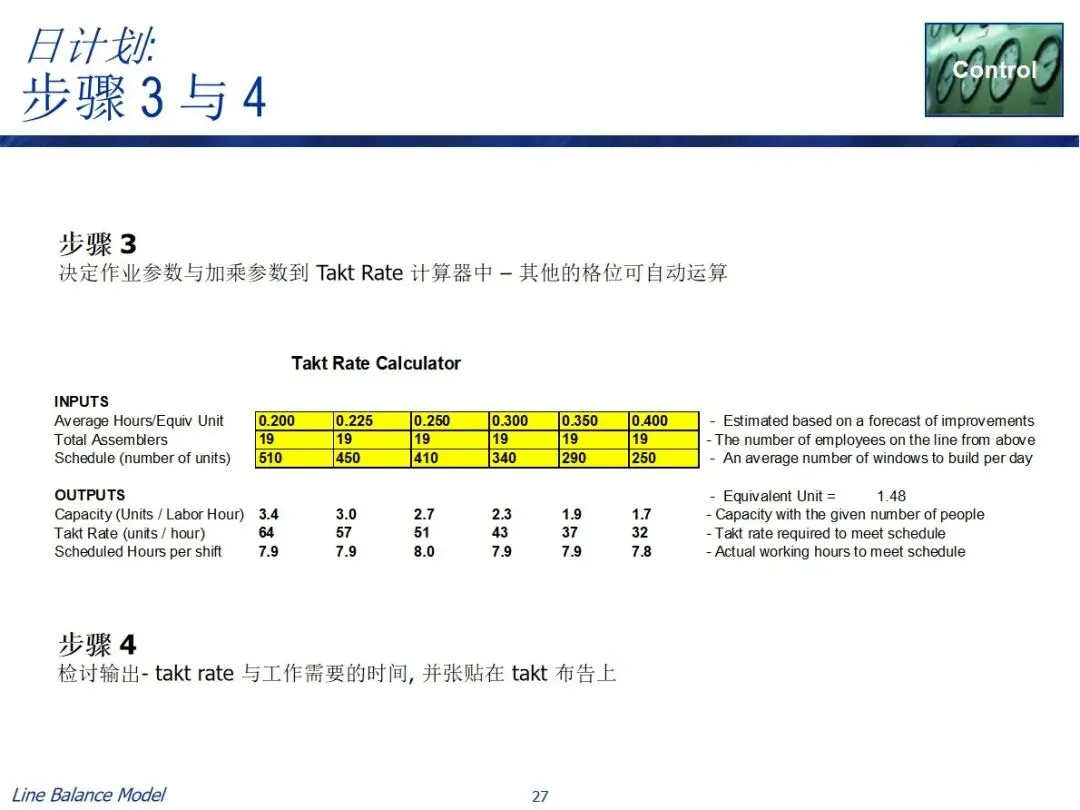

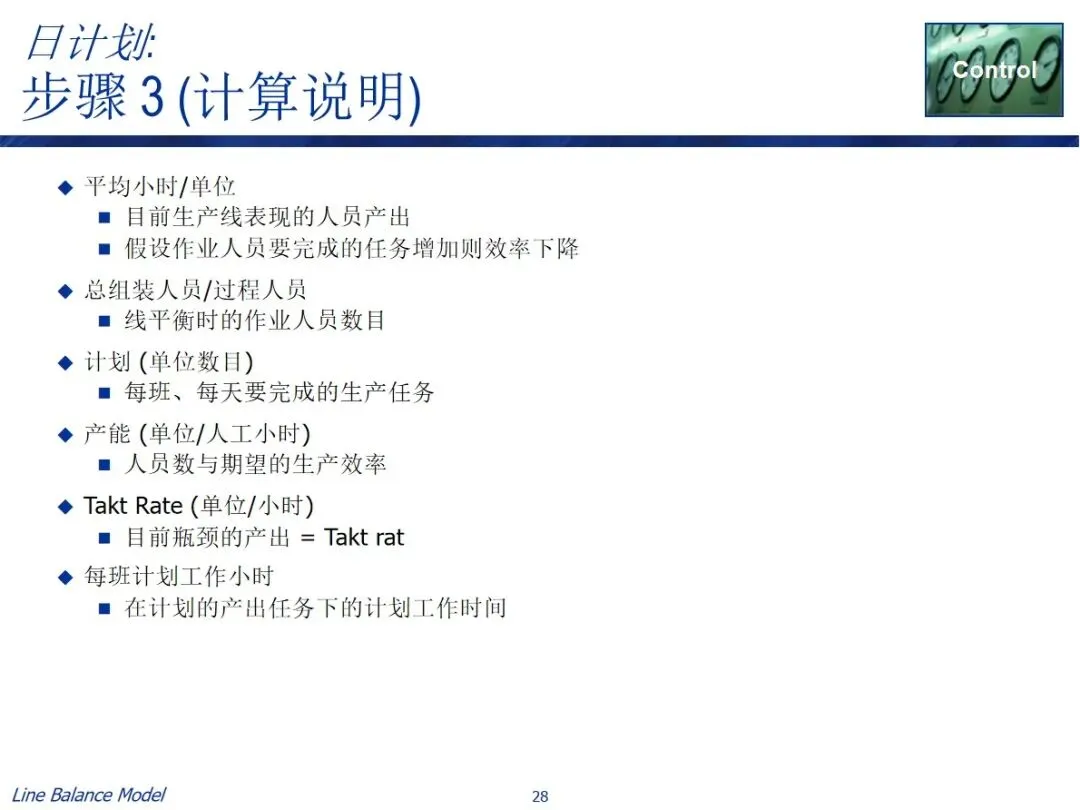

在实施过程中有两条实用的路径,一条是长期规划路径,结合预测需求、作业效率、作业时间等资料,计算出需要的作业人数和每班作业时间,从而确定长期的人员配置;每日调度器路径基于可获得的人员数目和能力参数来逆推节拍率和作业时间以引导每日的生产调度。两种方法都包含了数据采集、总工时计算、参数设置、目标匹配和任务分解的关键步骤,并利用表单工具进行了自动化操作,实现了平衡方案的可视化显示。

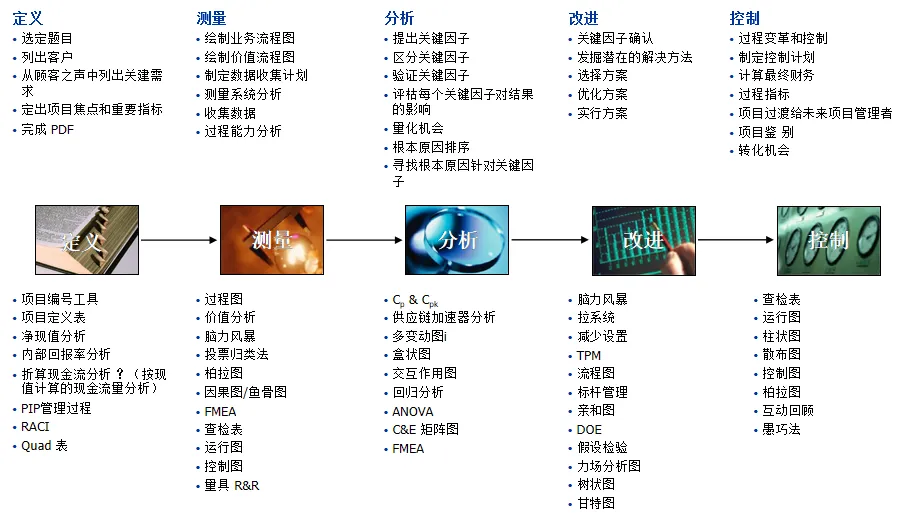

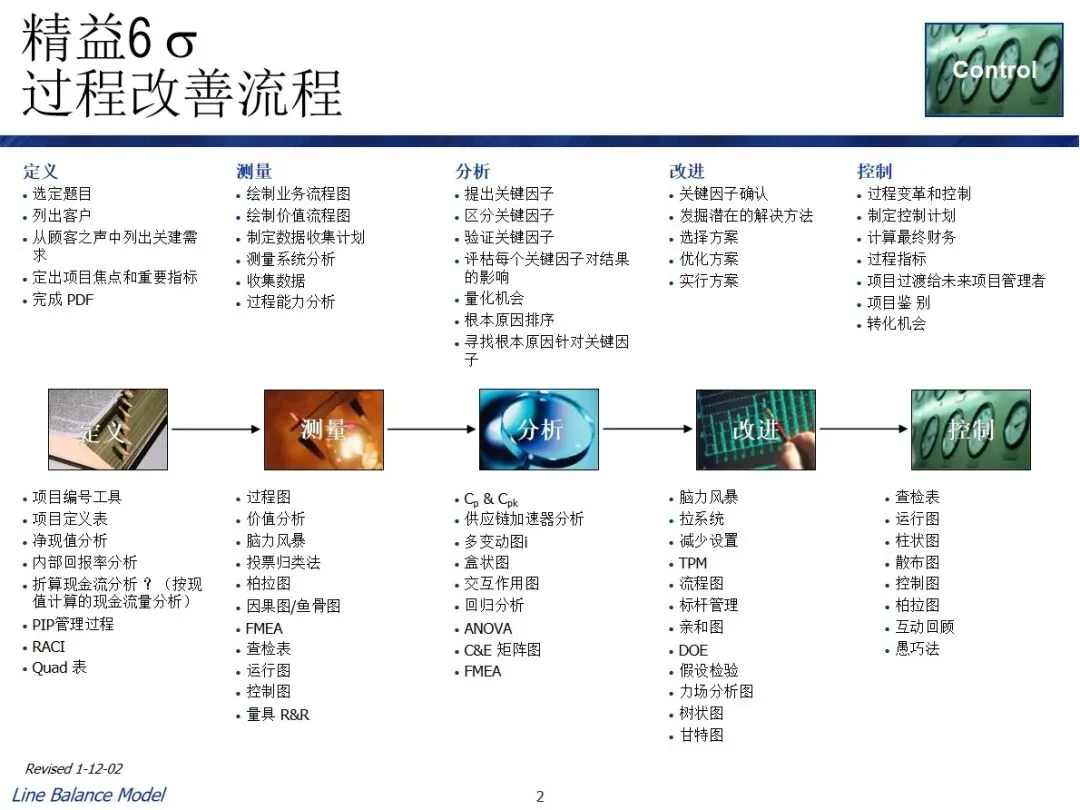

该模型的核心优点是能够准确地找出流程瓶颈,对生产能力和节拍时间进行量化,对不均衡区域进行清晰的显示。应用该方法可以使生产线达到科学的平衡,提高资源分配的效率,提高流程的灵活性,减少生产时间。同时,运用精益六西格玛的“定义—测量—分析—改进—控制”闭环管理思想,使企业能够掌握一套完整的从分析现状到不断优化的管理方法,从而提高企业的生产效率和经济效益。

点击阅读原文获取《精益生产线平衡实战指南:突破瓶颈,实现资源最优配置》