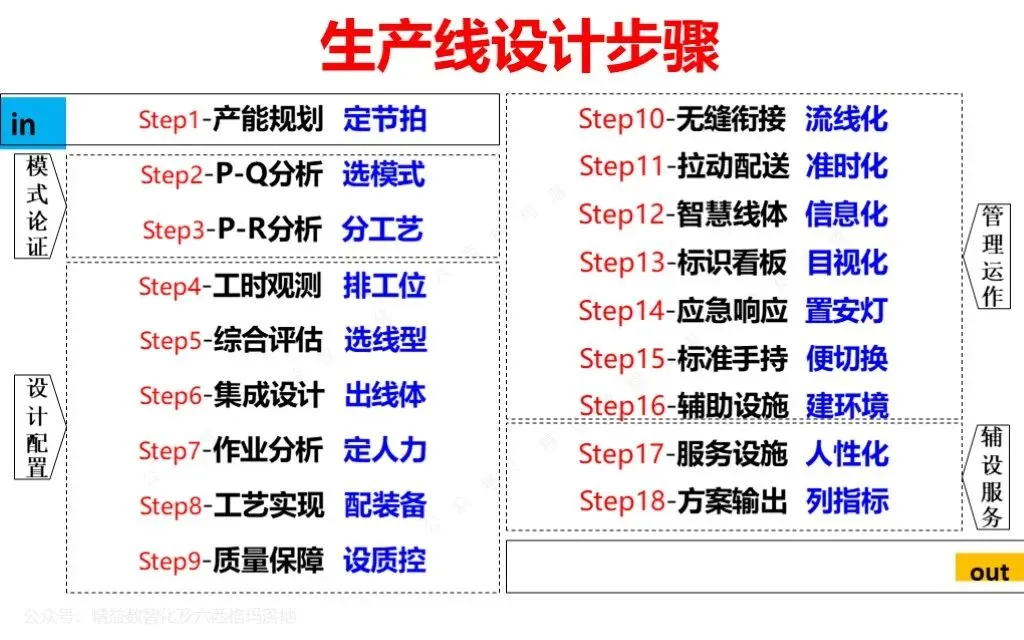

精益生产线体设计不是简单的 “设备摆放”,而是一项贯穿工艺、成本、效率、质量、柔性的系统性工程。它直接决定了生产线的运行效率和企业的市场竞争力,是制造业实现高质量量产的核心前提。一旦生产线规划不合理,后期使用将给工厂带来巨大而长期的不良影响,对生产线/车间布局设计一定要非常慎重,今天分享产线设计的18个步骤步骤及案例,欢迎关注公众号、感谢爱心点赞并转发身边有需要的朋友

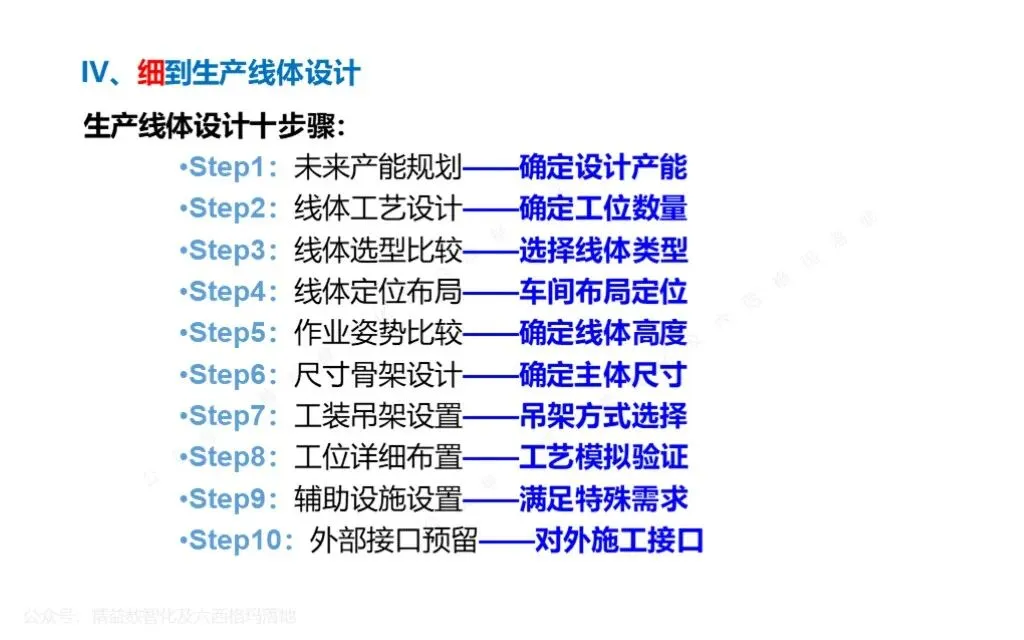

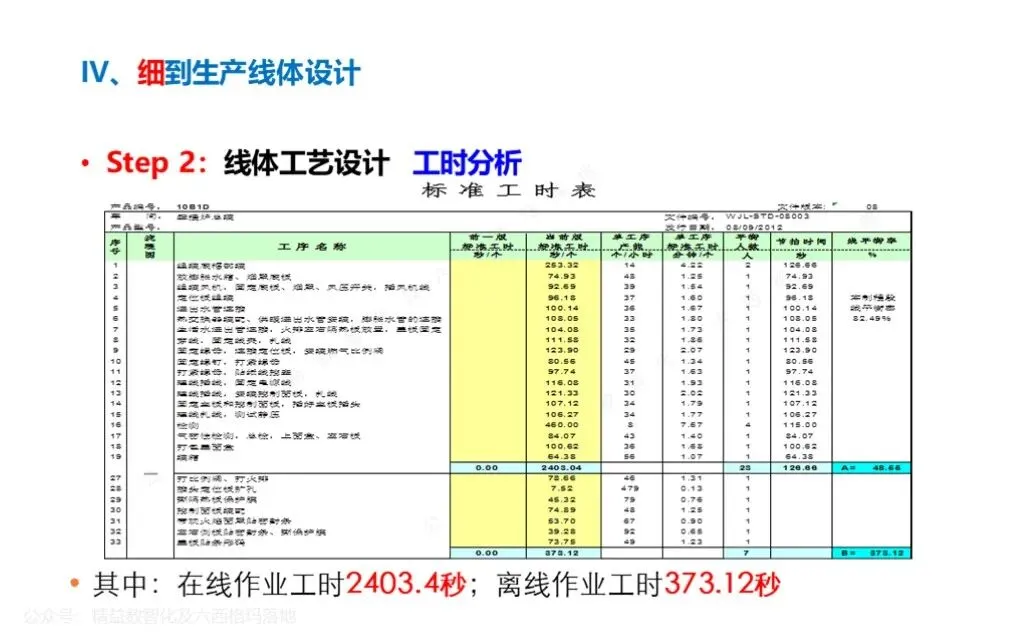

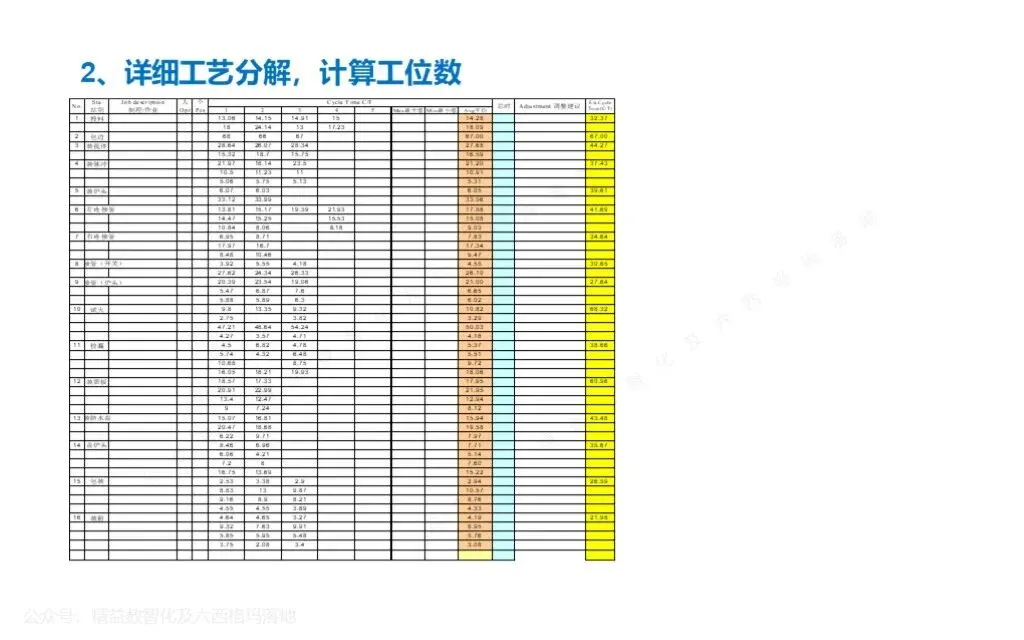

- 工艺与工序规划

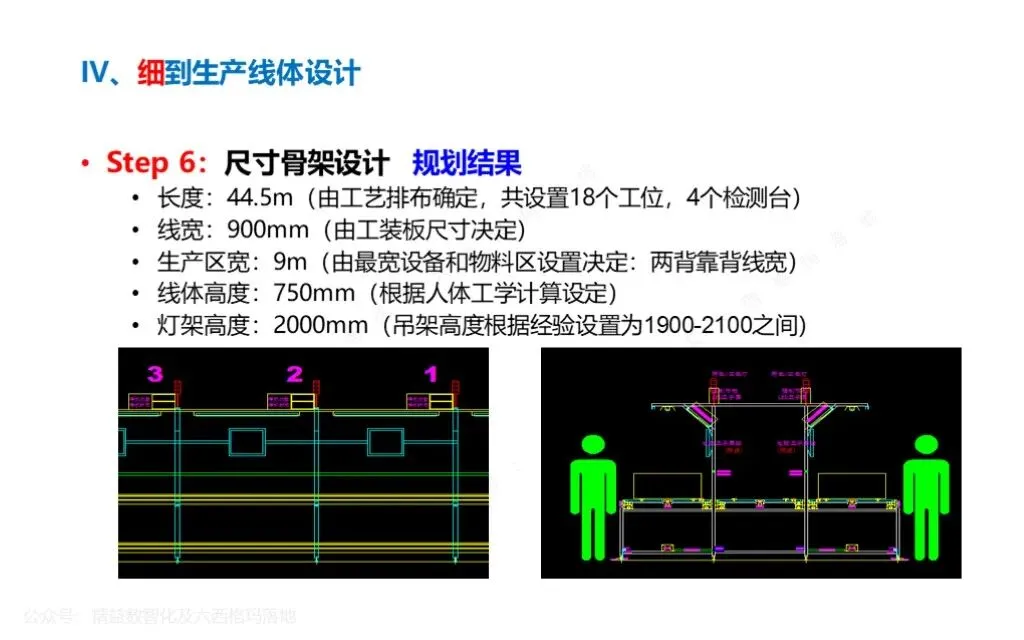

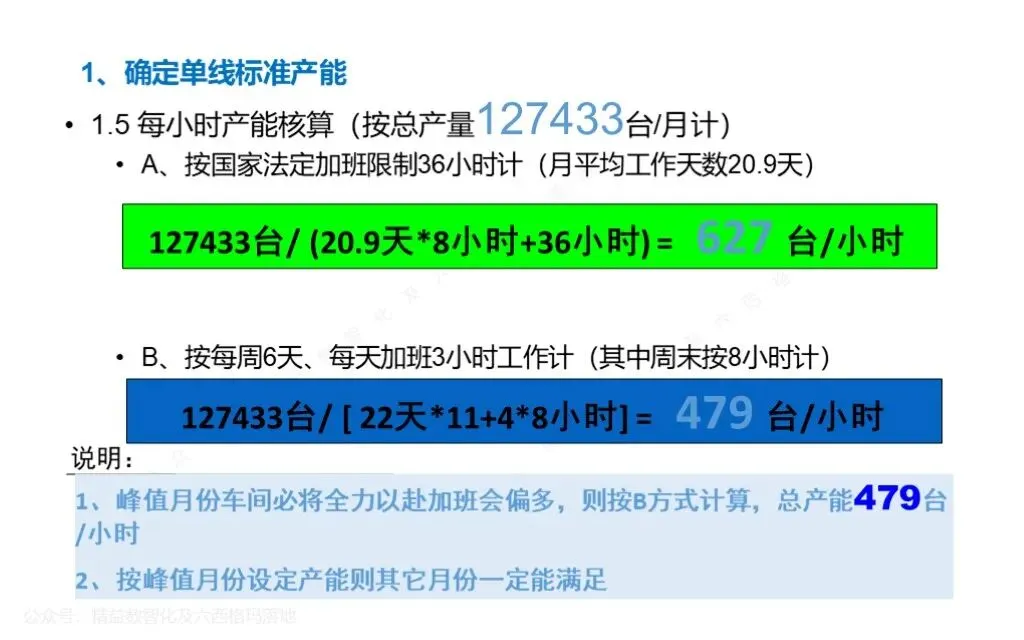

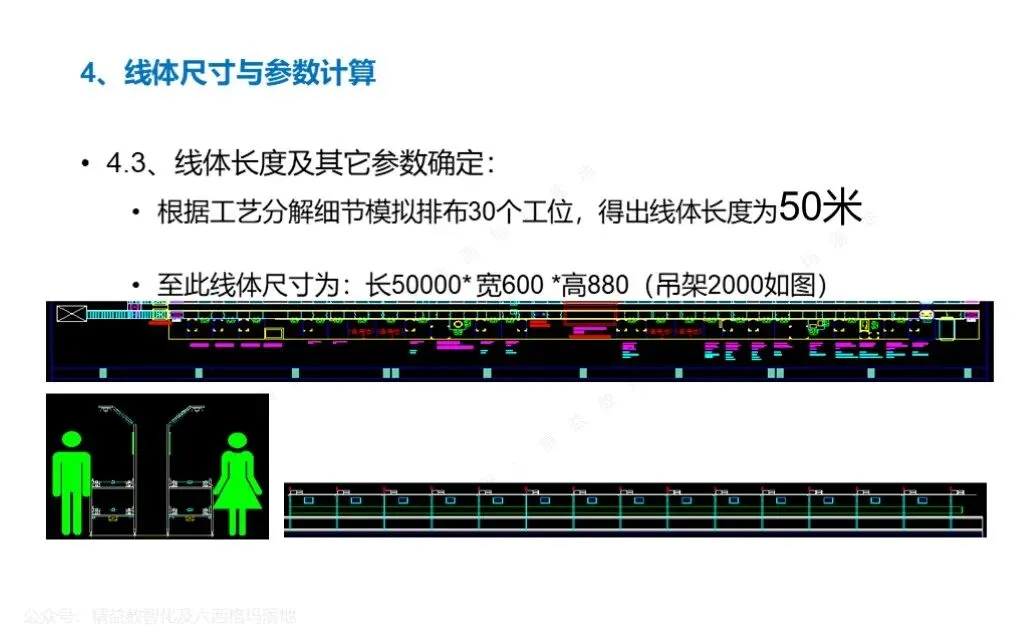

根据产品的加工、组装、检测工艺,拆解生产步骤,确定工序先后顺序,明确各工序的作业内容、标准工时和质量要求,避免工序冗余或衔接断层 - 物理布局设计

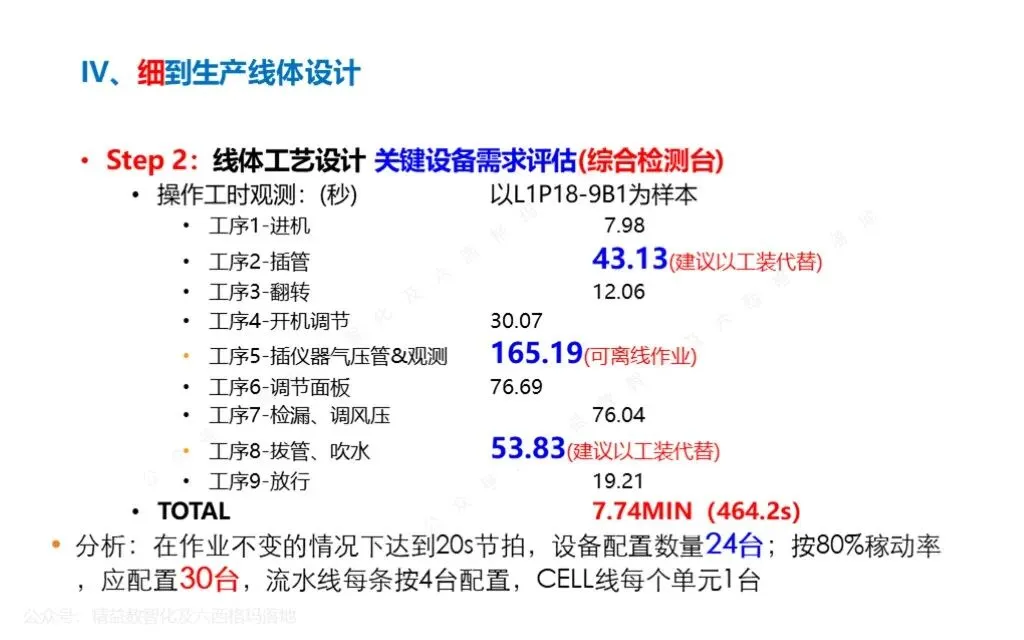

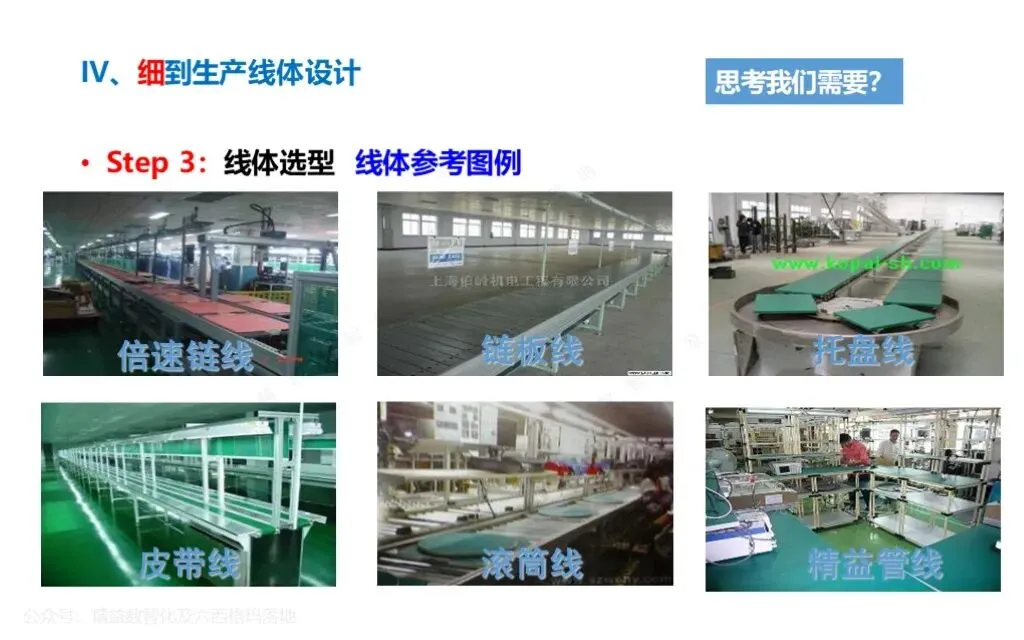

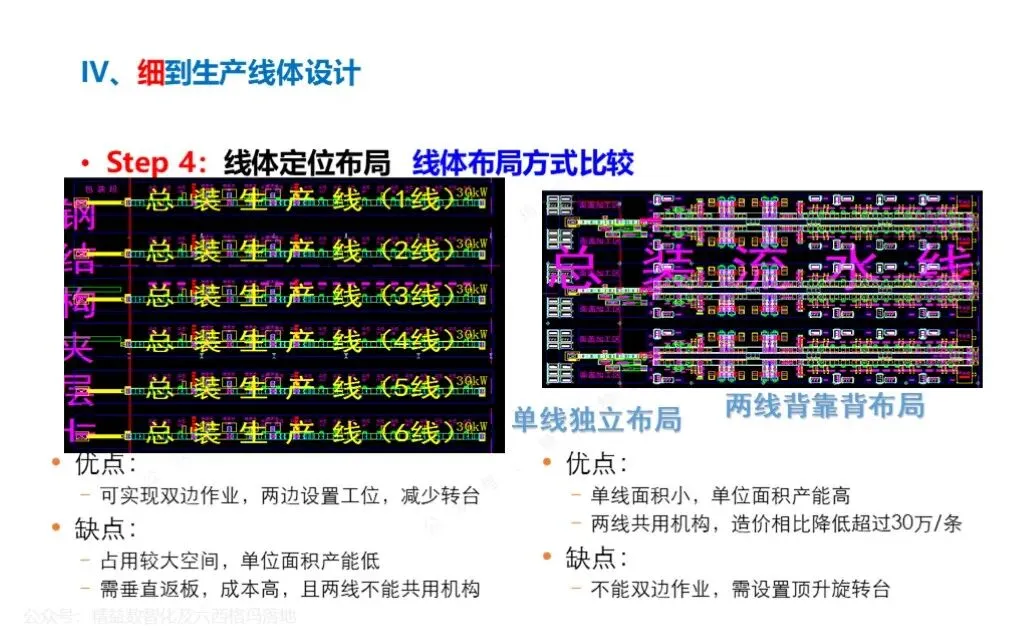

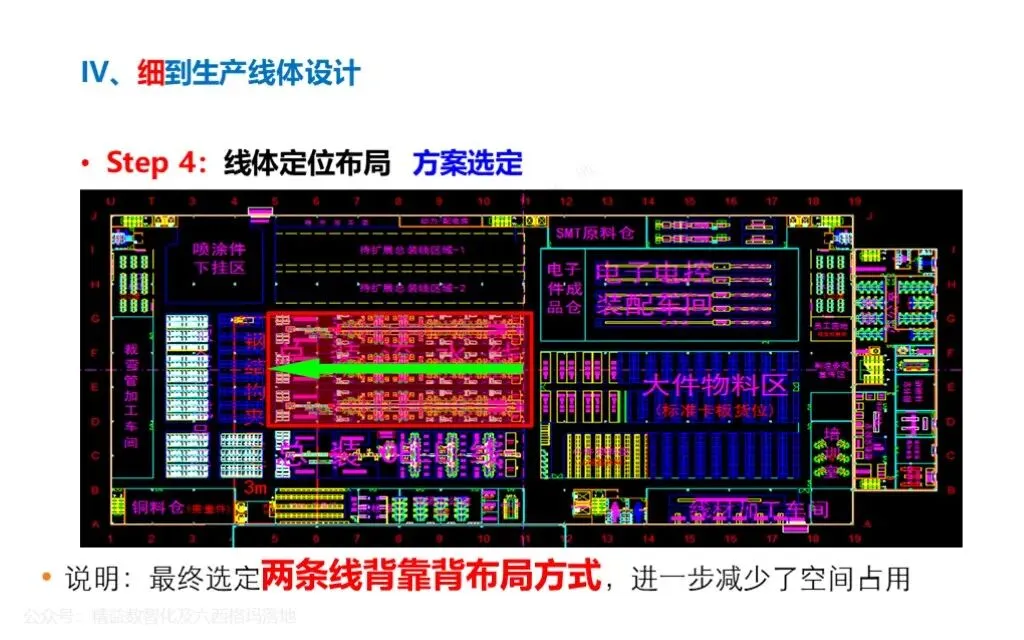

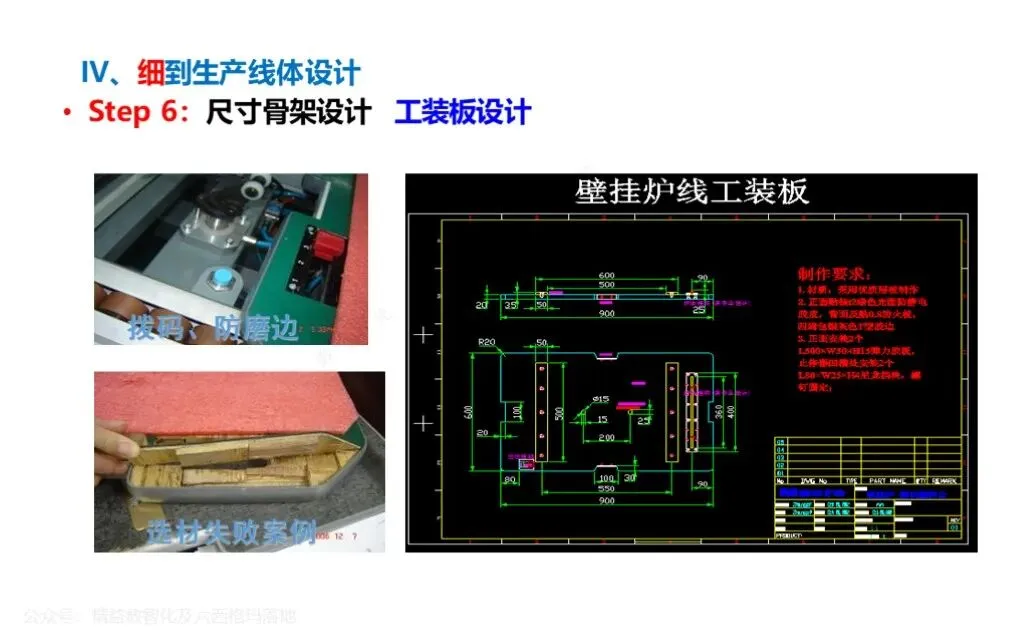

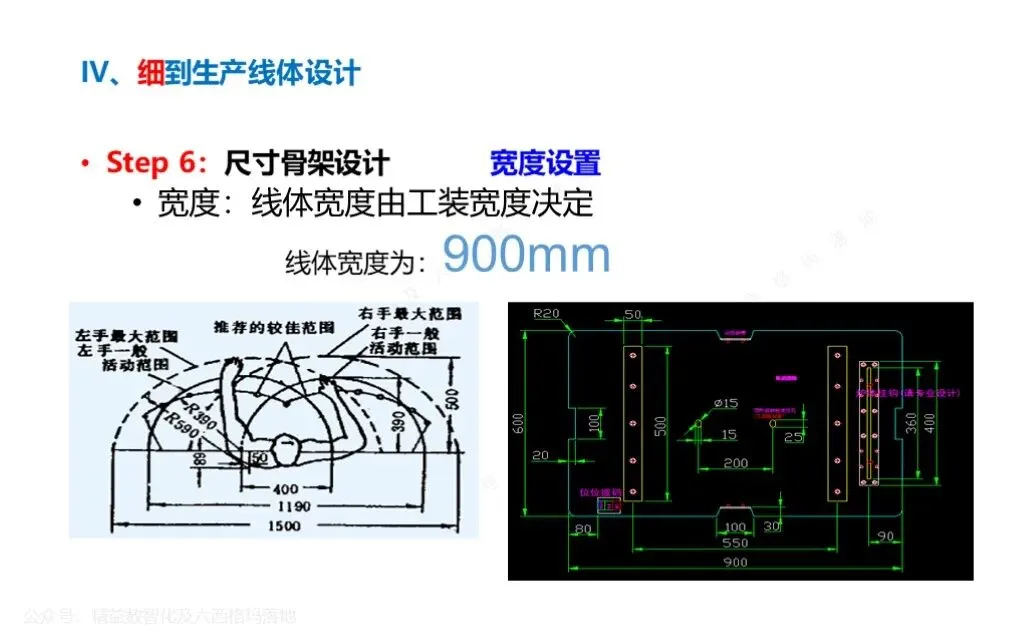

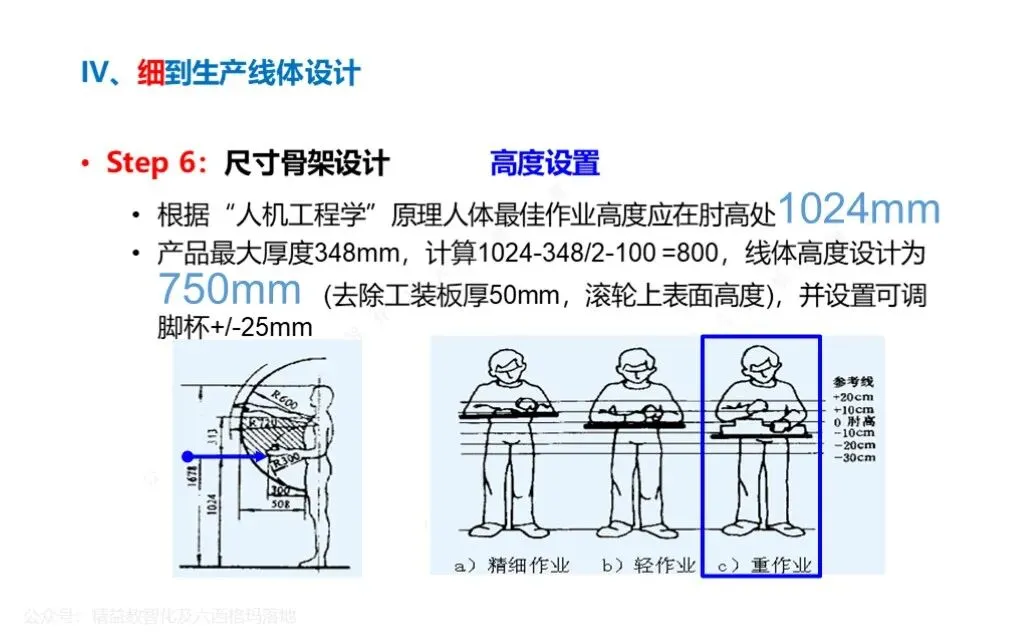

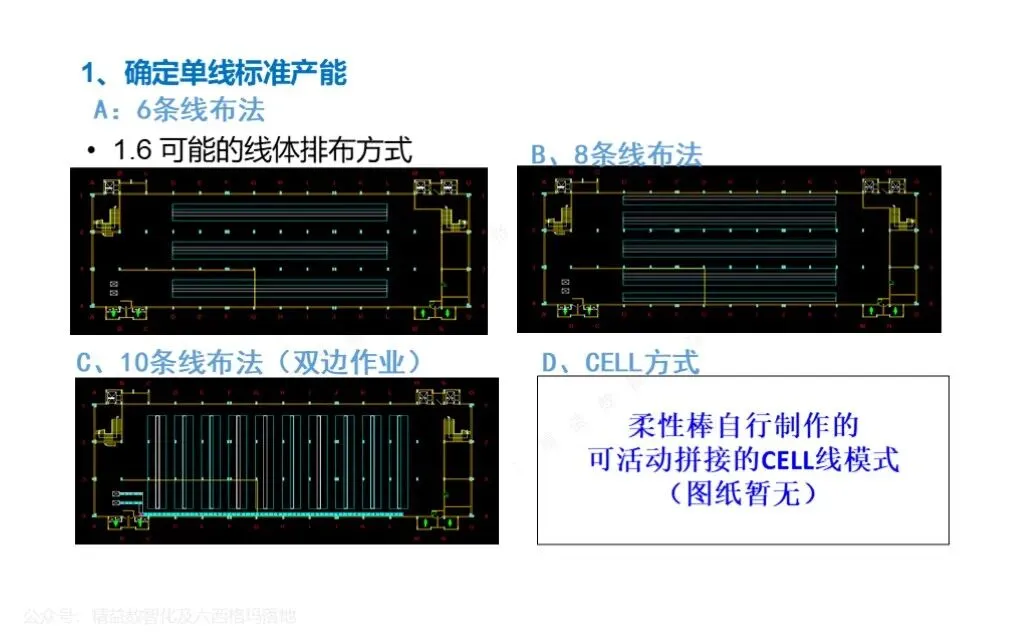

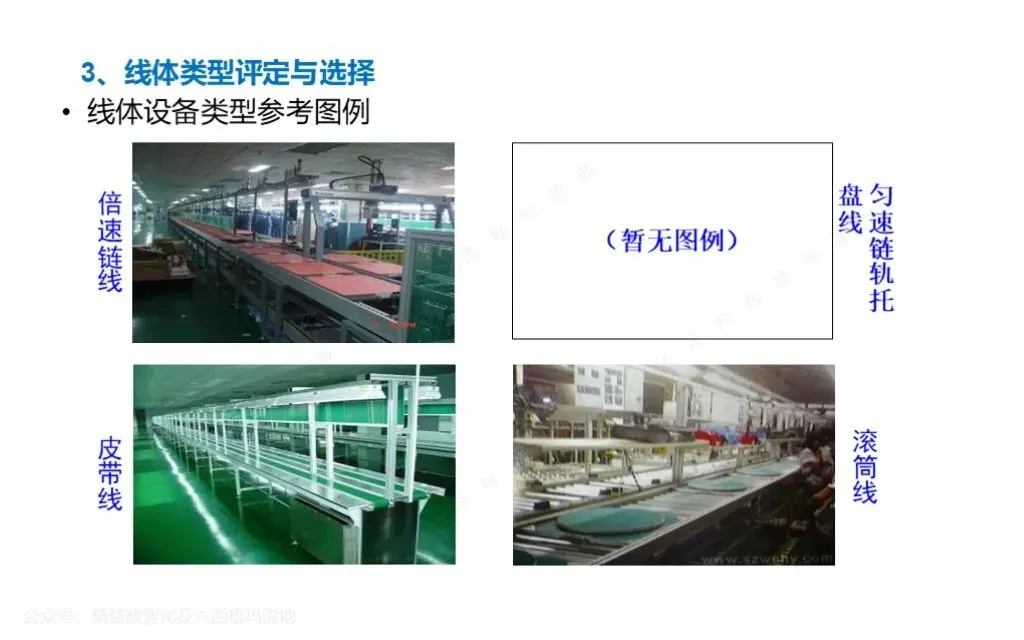

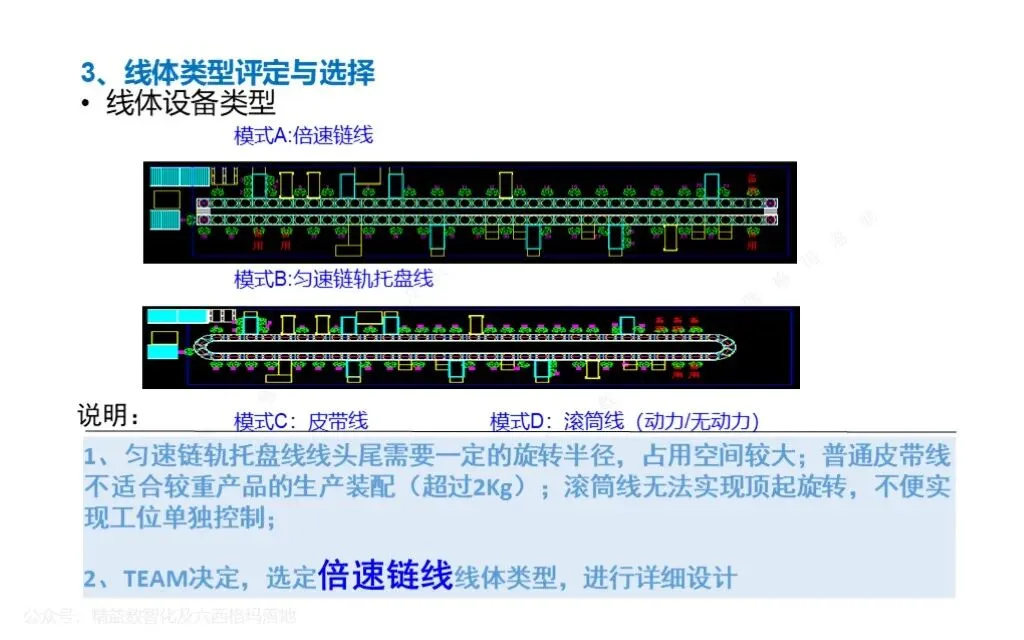

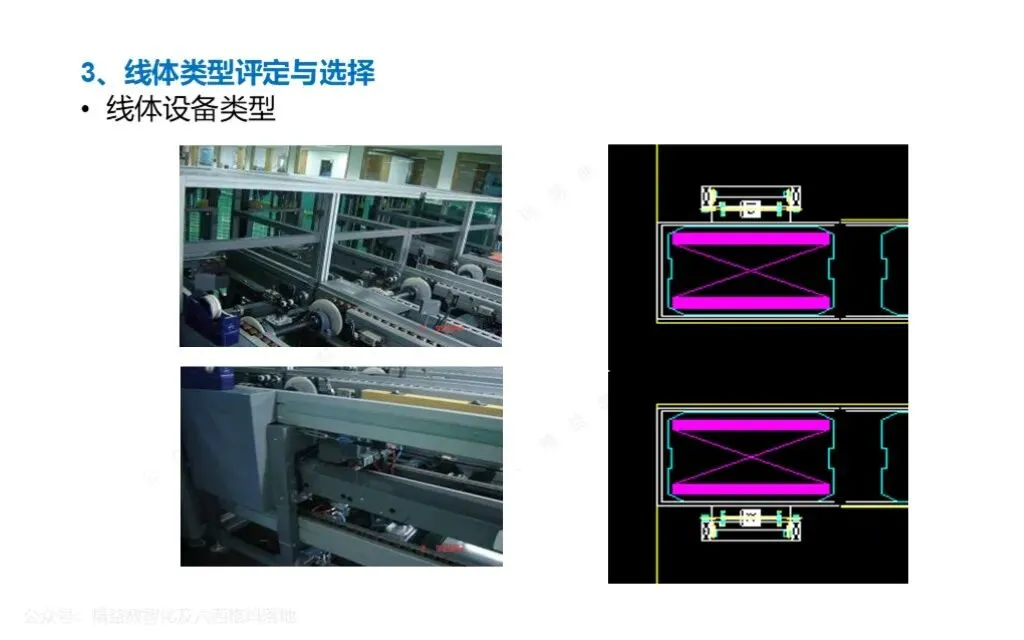

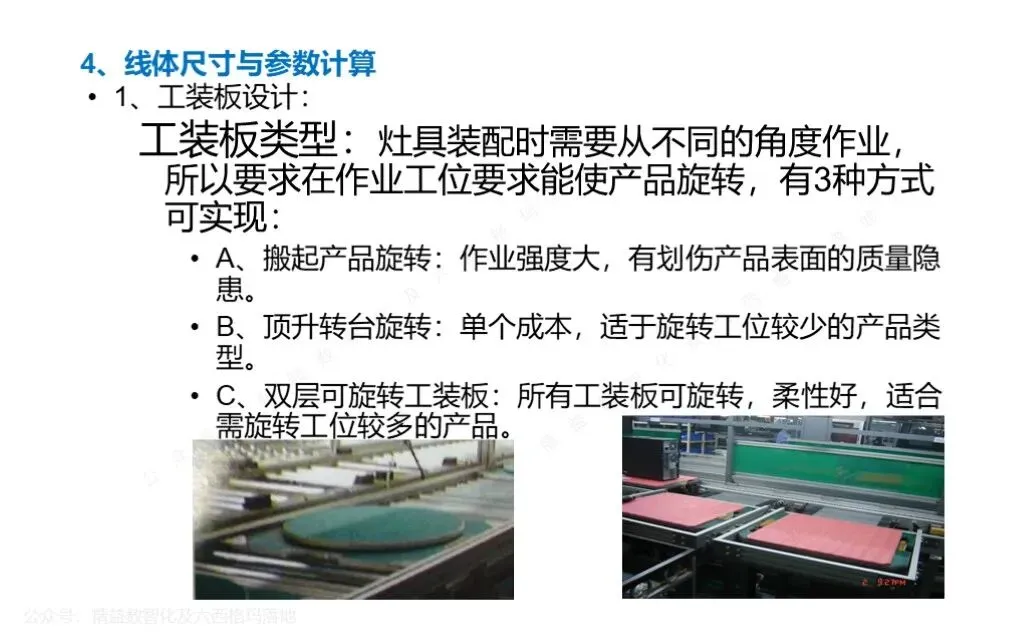

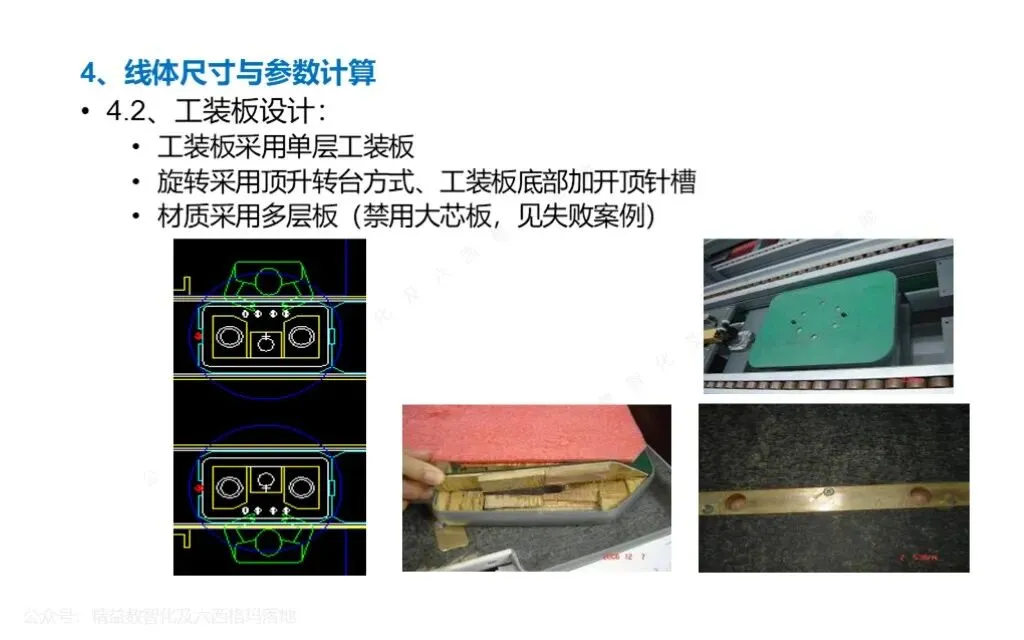

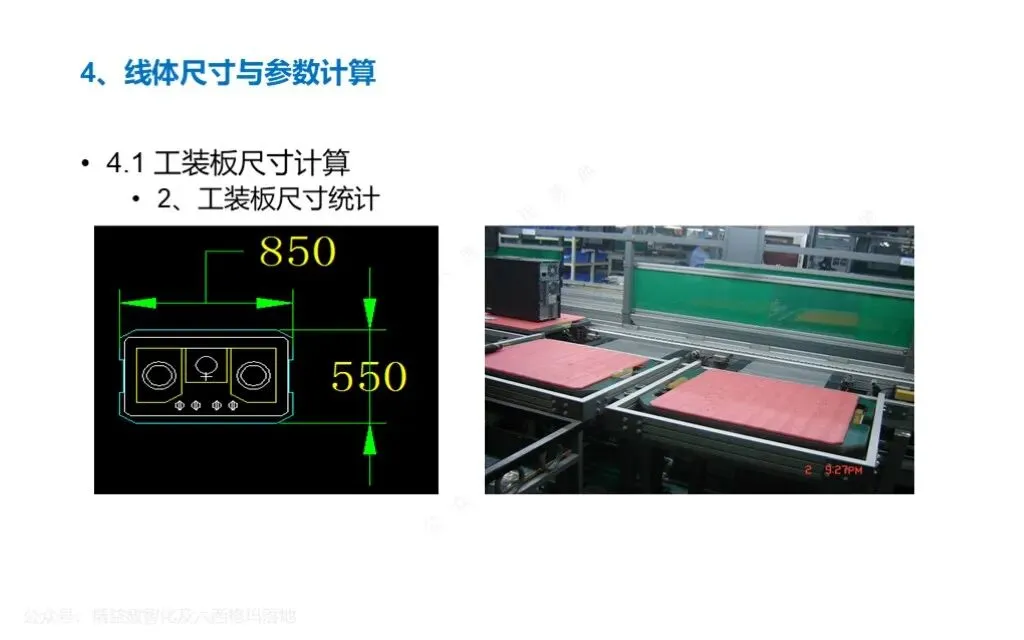

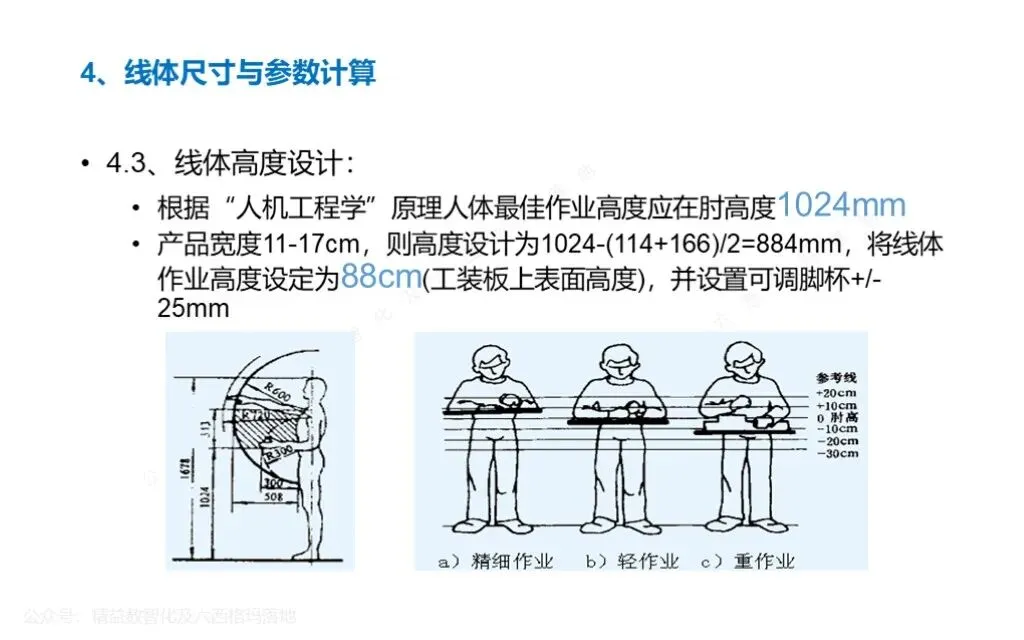

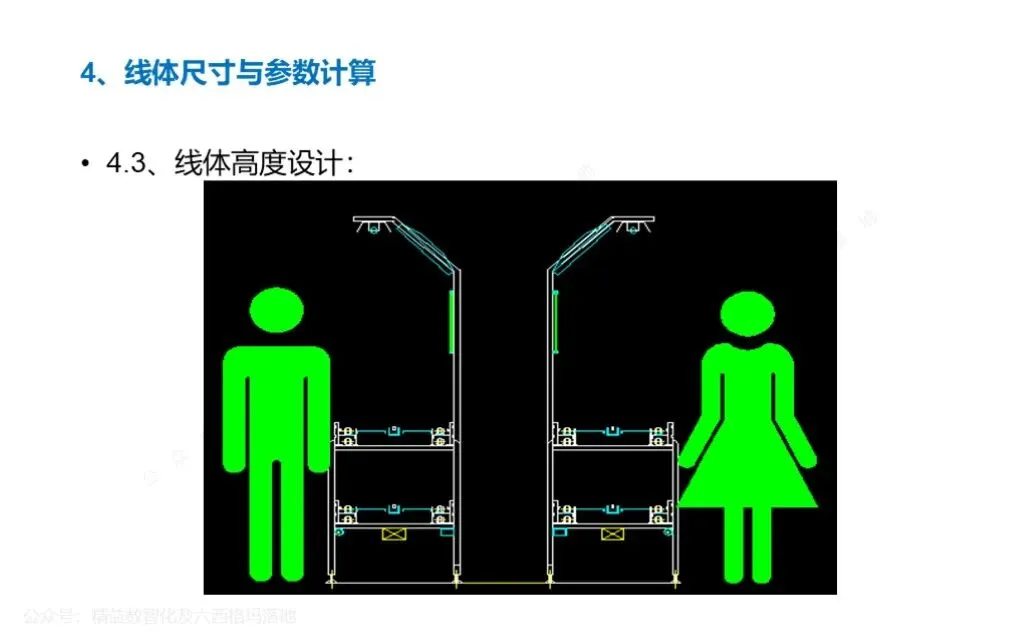

结合车间空间大小,选择合适的线体形态(如直线型、U 型、环形、CELL 单元型),合理排布设备、操作台、物料区、检测区和通道,缩短物料搬运距离,减少无效移动 - 设备与工装选型

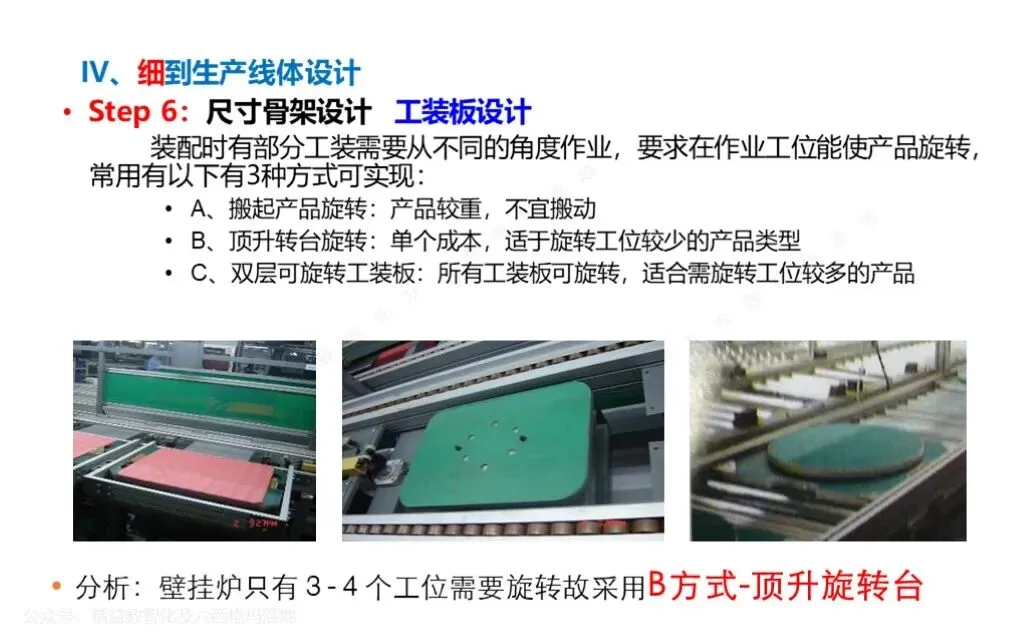

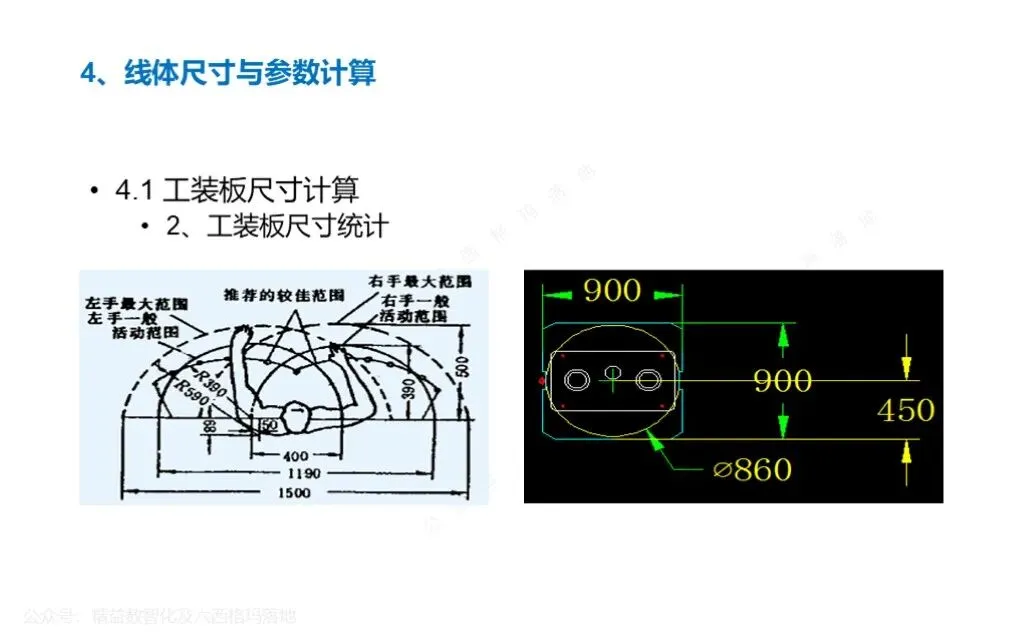

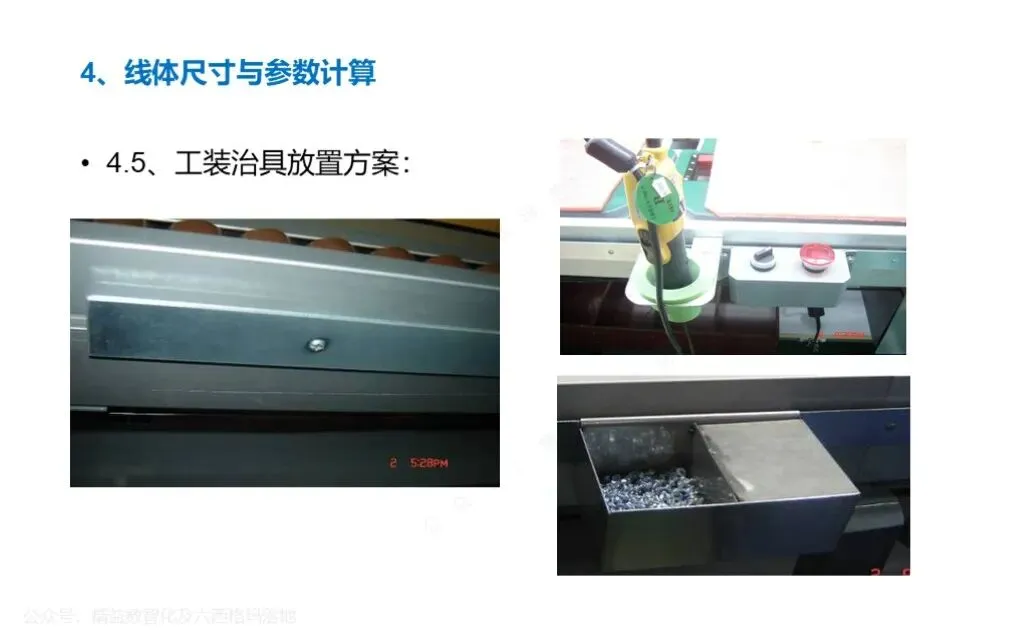

匹配工序需求选择设备(如自动化设备、半自动化设备、手动工装),兼顾设备的产能、精度、兼容性和成本,同时考虑设备的维护便利性和能耗 - 物料流转设计

规划原材料、半成品、成品的存放位置和搬运方式(如传送带、AGV 小车、人工搬运),明确物料供应节奏,避免物料积压或供应中断 - 人员与岗位配置

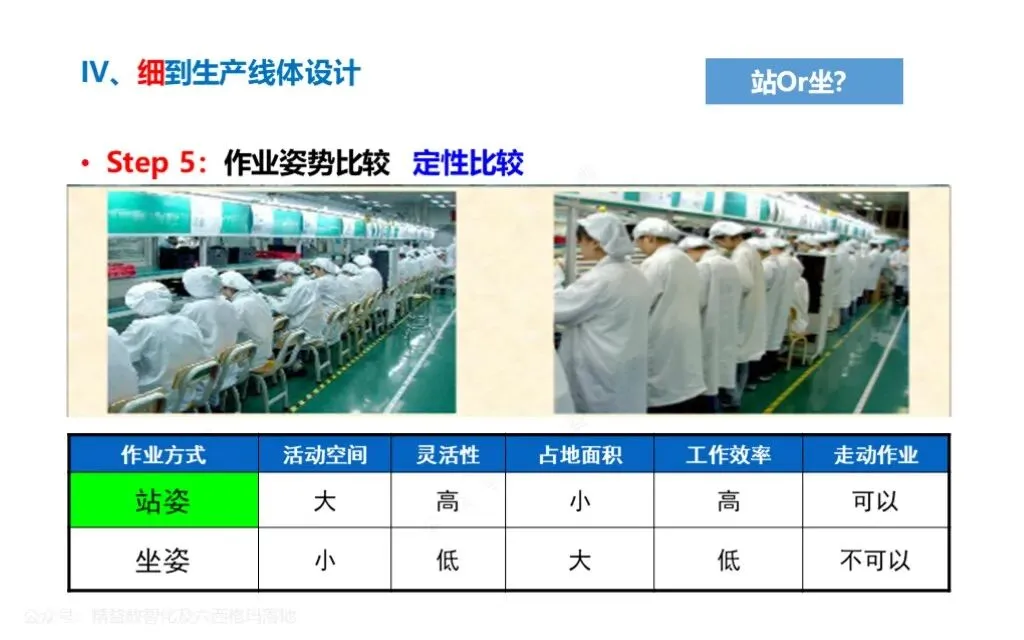

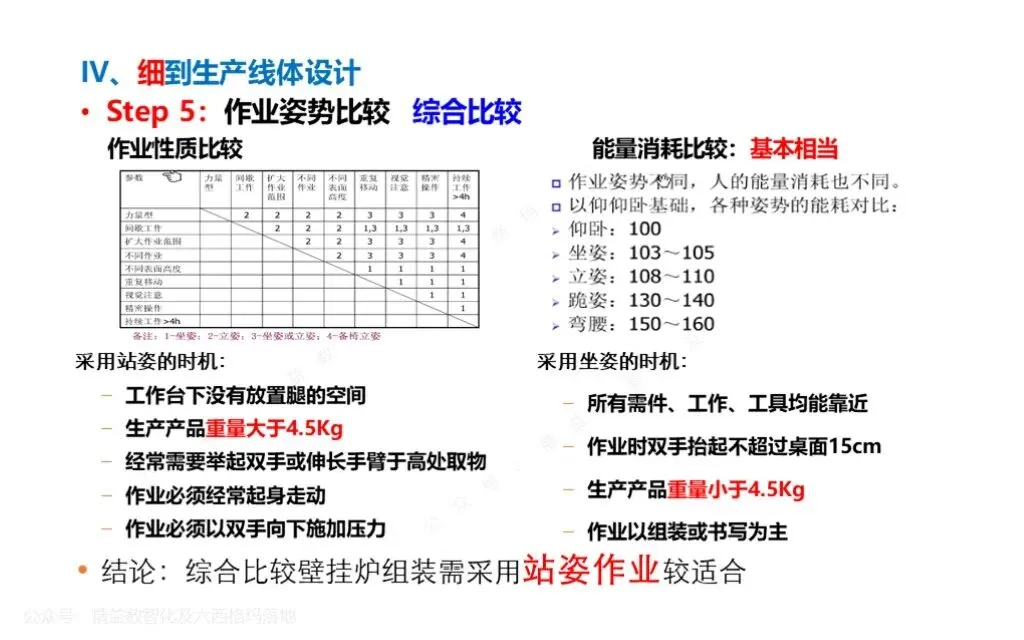

根据工序复杂度和工时,确定岗位数量和人员技能要求,设计多能工培养方案,优化人机配合模式,减少人员等待或超负荷作业 - 辅助系统整合

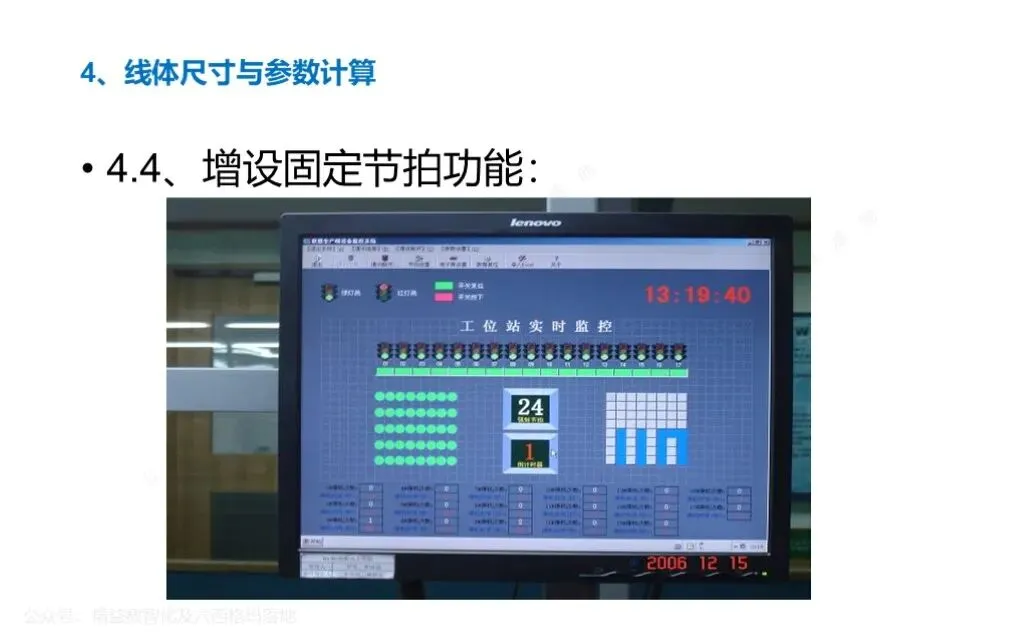

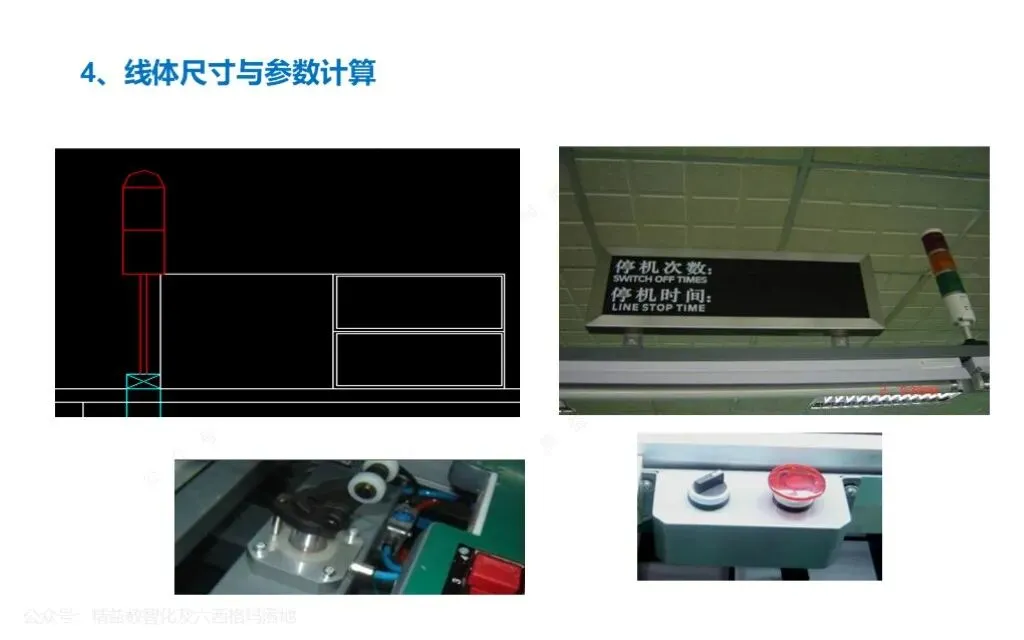

融入质量检测节点、异常预警机制(如安灯系统)、数据采集系统等,保障生产过程的可追溯性和可控性