识别设备空转是提升设备综合效率(OEE)的关键,其核心逻辑是:检测设备处于“运行”状态,但并未进行有效的“价值生产”。

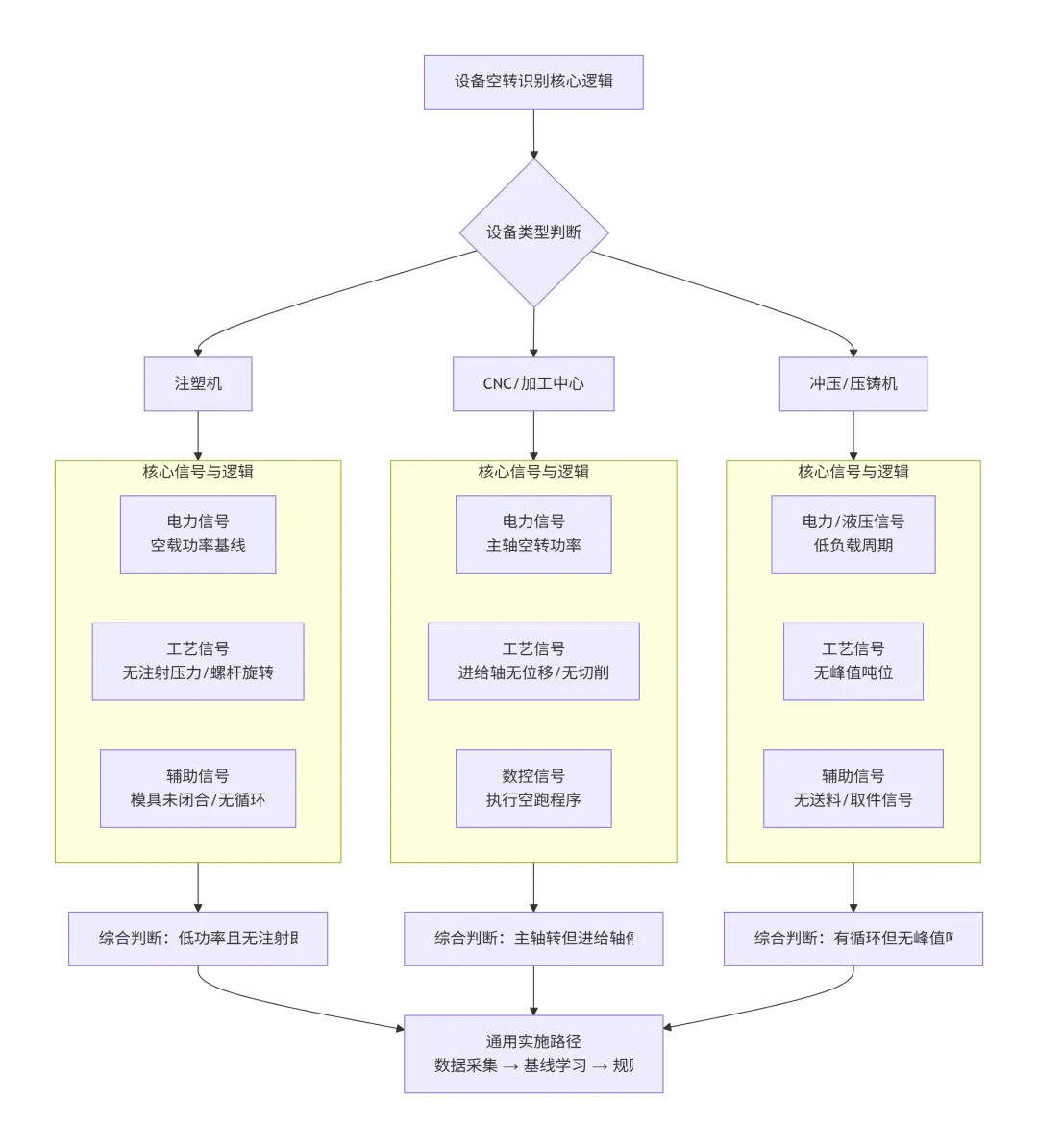

这需要超越简单的“通断电”信号,通过采集和分析多种数据来综合判断。不同工艺的设备,识别方法差异很大。下图清晰地展示了针对您业务中主要设备类型的空转识别逻辑与数据采集方案:

下面,我将针对您业务涉及的注塑、冲压/压铸、机加(CNC) 这几类典型“一次成型”设备,详细说明具体的信号采集与判断方法。

各类设备空转识别的信号采集方案

1. 注塑机

空转通常指模具闭合、螺杆旋转加热,但未进行注射保压的阶段。

核心采集信号:

电力信号:监测主电机(螺杆驱动)和加热圈电流/功率。空转时,主电机功率较低且稳定,加热圈功率呈间歇性。

工艺信号:采集注射压力和螺杆位置信号。空转时注射压力为零,螺杆仅在原位旋转。

辅助信号:模具开合状态和循环周期信号。空转可能发生在模具打开待机或闭合预热阶段。

判断逻辑:设备通电,模具有可能闭合,注射压力持续为零、螺杆无前进位移,同时主电机功率处于较低的“空载基线”水平,即可判定为空转。

2. CNC机床/加工中心

空转指主轴旋转,但进给轴未移动进行切削(如换刀、程序准备),或刀具在空气中快速移动(G00空跑)。

核心采集信号:

数控系统信号:通过DNC/MDC系统直接读取主轴转速(S)、进给速度(F)、以及当前执行的G/M代码。这是最准确的方法。

电力信号:监测主轴和进给轴伺服驱动器的电流/功率。切削时功率大幅波动且均值高;空转时主轴功率平稳(仅维持旋转),进给轴功率为零或极低。

振动/声音信号:安装传感器。切削振动频谱复杂、幅值高;空转振动有规律、幅值低。

判断逻辑:主轴转速>0,但进给速度=0(等待),或电力信号显示主轴负载高但进给轴负载极低,且持续一定时间,可判定为空转。

3. 冲压机/压铸机

空转指滑块在循环运动,但未进行冲压/压射(如调试、润滑空跑)。

核心采集信号:

工艺信号:采集主缸压力或负载吨位信号。空转时压力曲线无峰值。

位移信号:监测滑块位移。空转位移曲线与生产曲线形状不同,且周期可能更短。

电力信号:监测主驱动电机电流。空转时电流曲线平缓,无生产时的瞬时高峰。

判断逻辑:设备在循环运行,但压力传感器未检测到典型的峰值吨位信号,即可判定为空转。

通用实施路径与建议

数据采集层(IoT层):部署传感器(电流钳、压力传感器、位移编码器)和物联网关,或直接通过设备控制器(如PLC、数控系统)的OPC UA、MTConnect等协议读取数据。

基线学习与建模:在系统初始运行时,记录设备在各种状态(停机、空转、正常生产)下的信号特征,建立“指纹”库。例如,记录一台注塑机空载加热时的功率基线值。

规则配置与判断(在MES/SCADA或专用分析模块中):结合多个信号设定判断规则。例如:

IF 主电机功率 > 空载基线阈值 AND 注射压力 = 0 AND 持续时间 > 30秒 THEN 状态 = ‘空转’。可视化与持续优化:在MES或监控大屏上用不同颜色(如黄色)标注“空转”状态,并记录空转时长、原因。分析空转根源(如上料慢、模具问题),驱动持续改进。

核心要点:识别空转没有单一的“万能信号”,关键是对设备工作原理的理解和多维度数据的融合分析。建议从您客户群中最具代表性、价值最高的设备开始试点,建立方法论后再推广。

如果您能告知某类具体设备(例如,是关注注塑机更多还是CNC更多)以及当前的数据采集基础,我可以为您提供更具针对性的实施思路。