服装行业的大航海征程,服装出海从1956年4月的第一单到今天已经有70年了,已经从以前的“计件代工”发展到现在的“全球品牌化”、“自主品牌化”,而且当前服装卷全球的行情下,成本趋于平稳,供应链达到极限,很多服装出海企业从包装上,从耗材上进行压缩成本,这个曾经视为边缘耗材的物料,也是成为服装出海的链路中需要解决的新壁垒。全球的物流成本的波动,欧美的环保法案的高压,出海服装的包装不仅仅是衣服的保护壳,也是出海企业的利润率,准入全和品牌价值的精密计算。

出海跨境的财务成本计算,每一单的重量都被精确到了每克的小数点后两位,特别是以空运、小包为主的 DTC 模式的发货,服装的运费往往占据了产品最终售价的 30% 以上。

以前,大家对服装包装追求的是厚实、耐磨,利润高,服装厂包装采用高厚度的 PE 或 PVC 材料。放到今天的运输的成本越来越高情况, “厚重感”反而成了利润的杀手。当然包装的轻量化并不等同于廉价感,这就需要从技术上进行“人工转折”点:如何在减重的同时不减质?新技术包装供应商通过新材料,新技术 比如久信达的纤维袋不管从包装保护和重量都超过原来的PE材料包装,这种“以技术物料代厚”的工艺,在保持抗穿刺性能不变的前提下,能让单枚包装袋减重 20% 以上。对于年发货量千万级的巨头而言,节省下的每一克重量,最终都会转化为年度利润表上数百万美金的增长。

服装行业出海说轻量化包装是为了“利”,那么环保化包装则是为了“命”。2025年,欧美针对塑料包装的监管已从舆论压力升级为强制法案。从欧盟的 EPR(生产者责任延伸)到各国细化的“降塑令”,传统塑料袋在环保下开始走上禁用的末路。

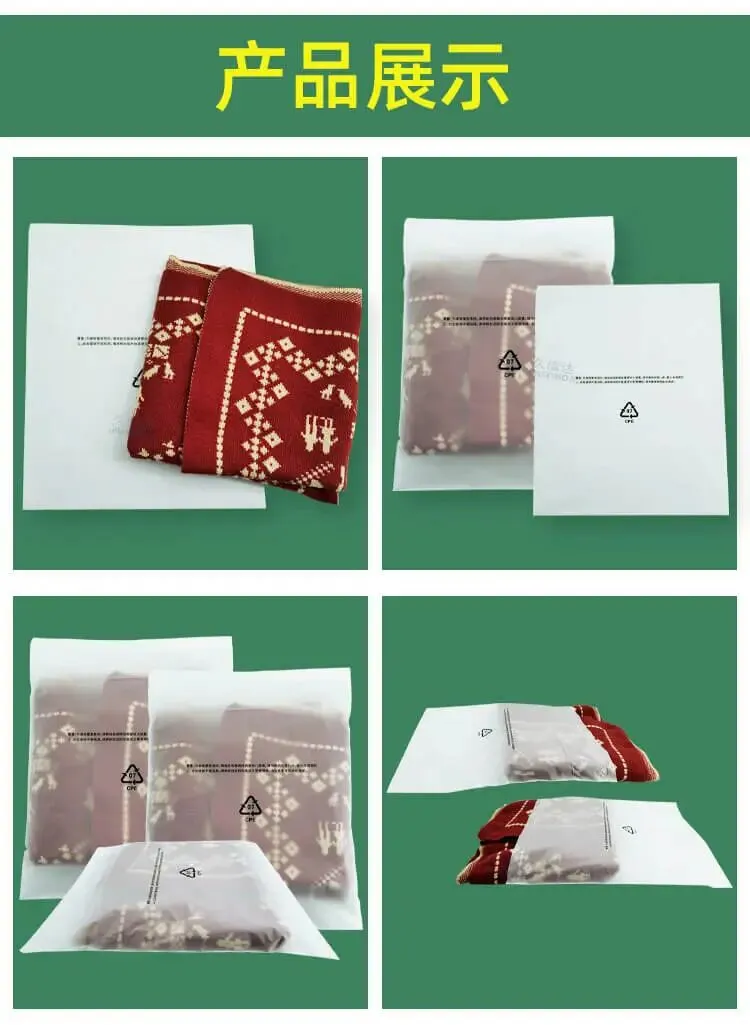

久信达采用降解纤维做的服装纤维包装袋,可降解、堆肥,手感柔软,柔软细腻,袋子美观。半透明,细腻透明,透气,轻便。压边整齐,纯天然纤维,木材提取纤维材料。纤维环保内包装袋 成为了环保的破局关键。规避了欧美高额的环保税,更在触感上为消费者营造了一种“可持续时尚”的品牌心理暗示。这种从塑料到纤维的材质跃迁,正是服装品牌跨越绿色贸易壁垒的关键入场券。

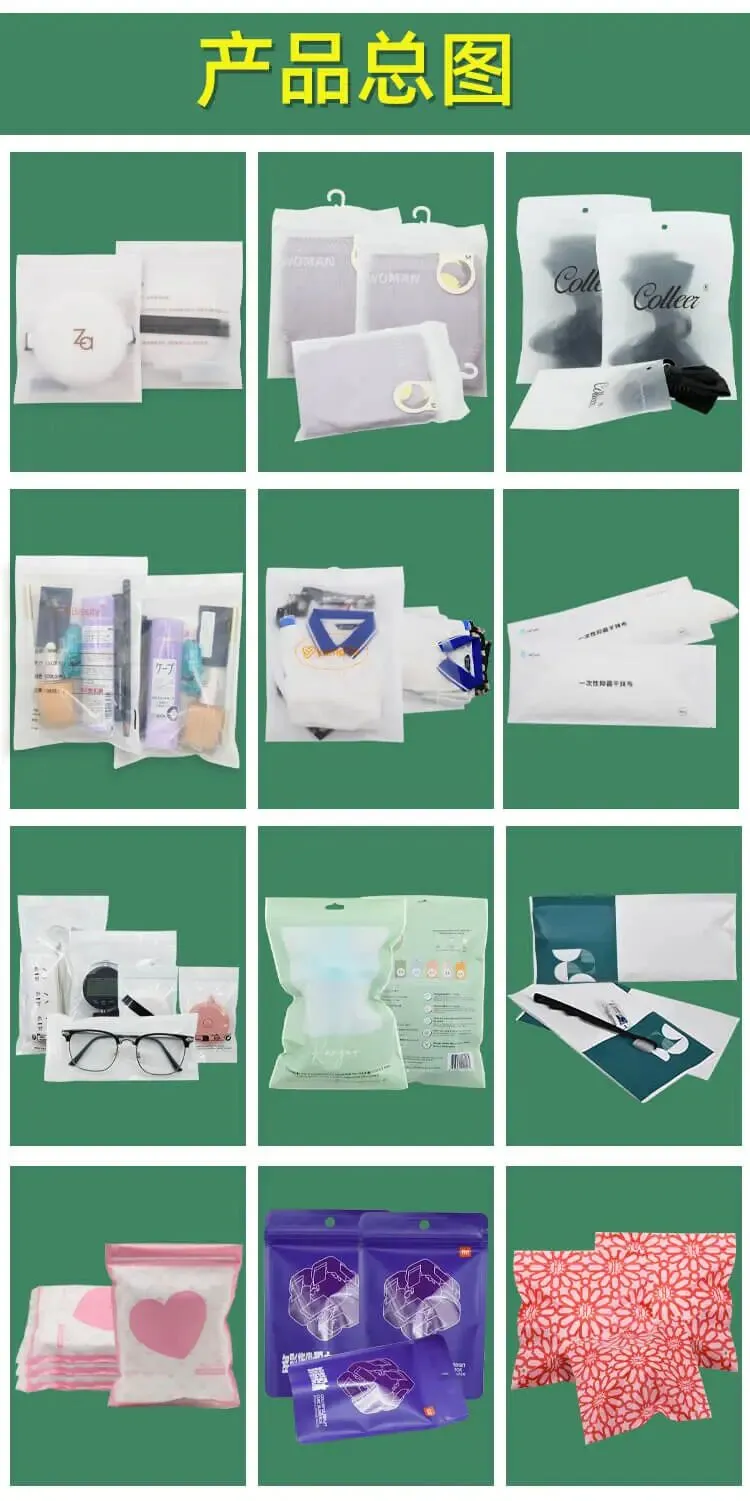

在国际物流在发货中令无数卖家最头疼就是发货箱子的尺寸了, 出海衣服虽然很轻,但是包装袋过于肥大或内含过多空气,打包以后体积会变大,如果进行挤压,包装袋的就会涨破包装袋,另外物流公司除了重量也会按体积重量来收费。这样一来二去,往往外包装变的很大,用万能尺寸的袋子装所有型号的衣服。但真正的降本增效,往往藏在那些“不划算”的定制化细节里,纤维袋更加贴衣物,压缩更小的包装。

现代化的包装解决方案强调“动态匹配”。通过精准计算不同品类(如轻薄夏装与厚重冬装)的折叠体积,开发阶梯式的服装袋型尺寸。 利用纤维袋先进工艺排除袋内冗余空气,确保包裹在打包实现物理意义上的“瘦身”。这种对空间利用率的极致压榨,本质上是品牌方节省更多的物流成本。

服装出海的下半场,是细节的内卷。当轻量化解决了运费压力,环保化打通了准入资质,尺寸精准规避了隐性浪费,服装出海包装便不再是成本支出,而是出海企业的第二竞争力。这三道壁垒的突破,本质上要求我们告别粗放的耗材思维,转而拥抱以数据和合规为核心的“包装系统工程”。