针对4000t/d熟料生产线存在煤耗高,产量低,持续几年无法解决的黄心料问题,针对性地采取节煤措施,主要包括:优化改造入窑生料计量设备;窑头选用新型节煤煤粉燃烧器;优化篦冷机操作,提高篦冷机冷却效率;合理优化分解炉系统操作参数。通过一个季度的使用,该生产线熟料标准煤耗同比之前下降4.85kgce/t,黄心料现象消失,熟料产量提升3%,熟料28天强度提升了3.1MPa。

某集团水泥有限公司4000t/d熟料生产线由南京水泥设计院设计,于2019年4月建成投产,生产线目前主要存在以下问题:

(1)窑头喂煤不稳,偶尔有冲煤现象。

(2)窑头火焰较弱,火焰发散,火力强度不够,煤粉燃烧不完全。

(3)篦冷机冷却效果不佳,出冷却机熟料温度高。

(4)黄心料持续几年,游离钙合格就必然有黄心料,无黄心料时游离钙肯定不合格,熟料颜色一直不好看。

(5)标准煤耗较行业水平较高。

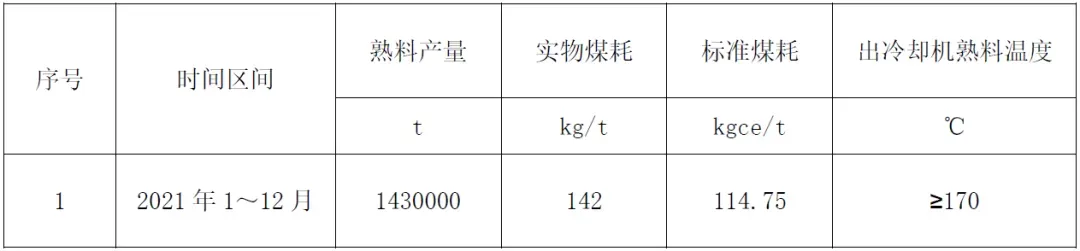

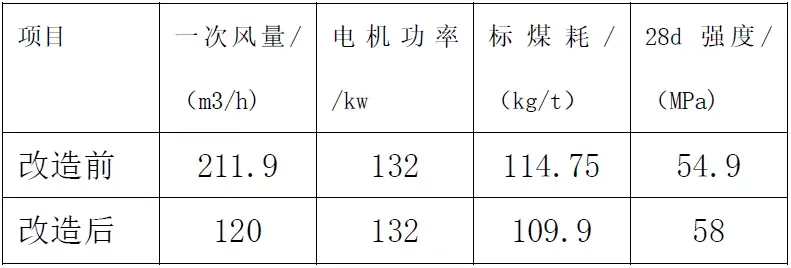

该生产线改造前煤耗指标见表1。

为解决熟料黄心料问题,进一步降低熟料煤耗,降低企业的生产成本,该企业主要采取了以下几个方面的改进措施:

企业力求落实双碳目标,围绕如何降低熟料标煤耗问题开展工作,经过几个月的系统设备改进和系统操作优化,熟料生产线标煤耗有了较大幅的降低,产量和熟料质量明显提高。具体优化措施如下。

在头煤煤粉仓和煤称之间加了一个煤粉搅拌仓,消除气堵,稳定下料。煤粉称一般都是气力输送,总会有少量气体进入煤粉仓和煤管,形成气堵,导致下煤波动,后续出现窑电流波动大,煅烧温度不稳定。增加搅拌仓后,通过机械搅拌,使气体快速排出,保证下煤稳定。

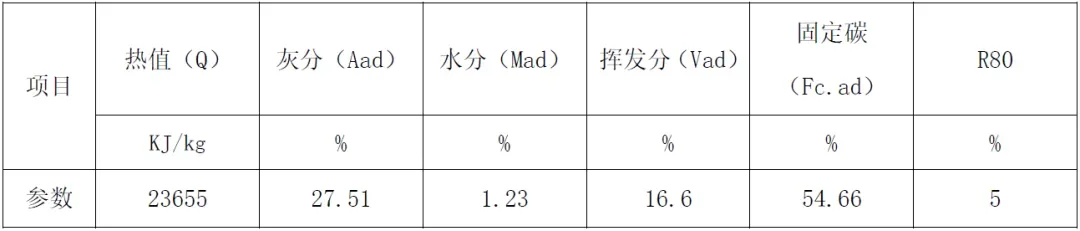

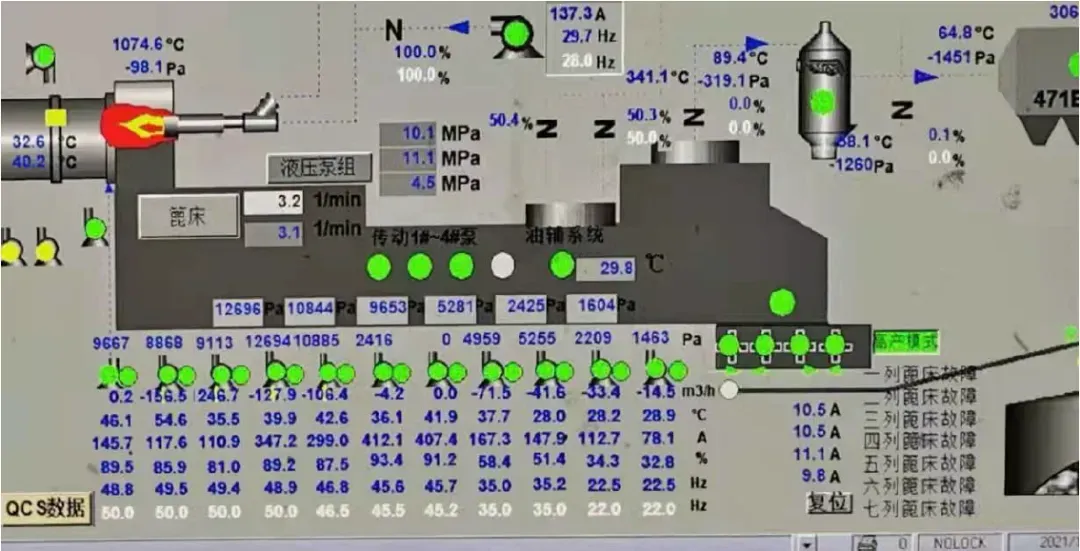

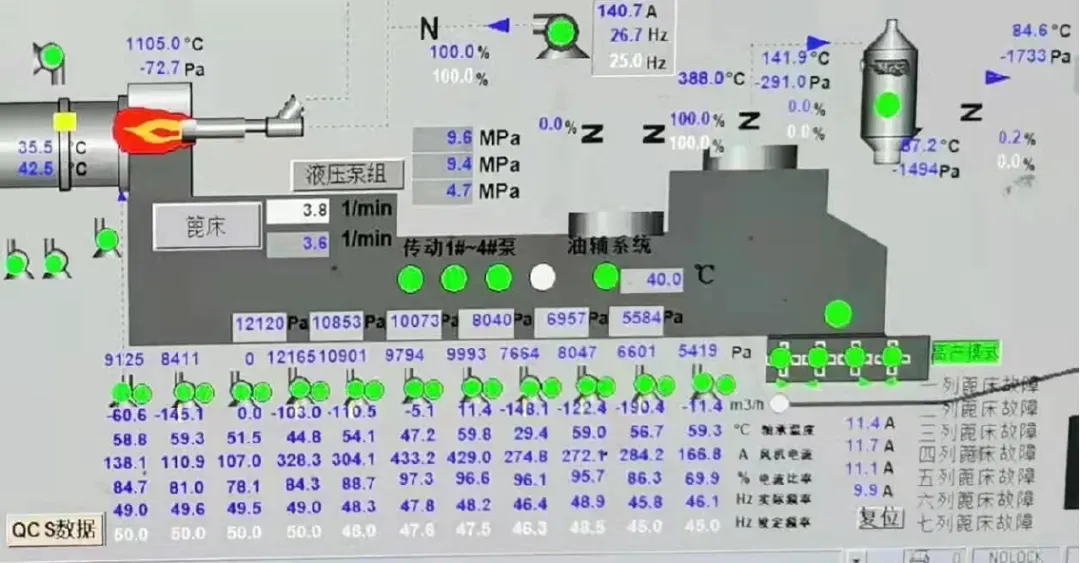

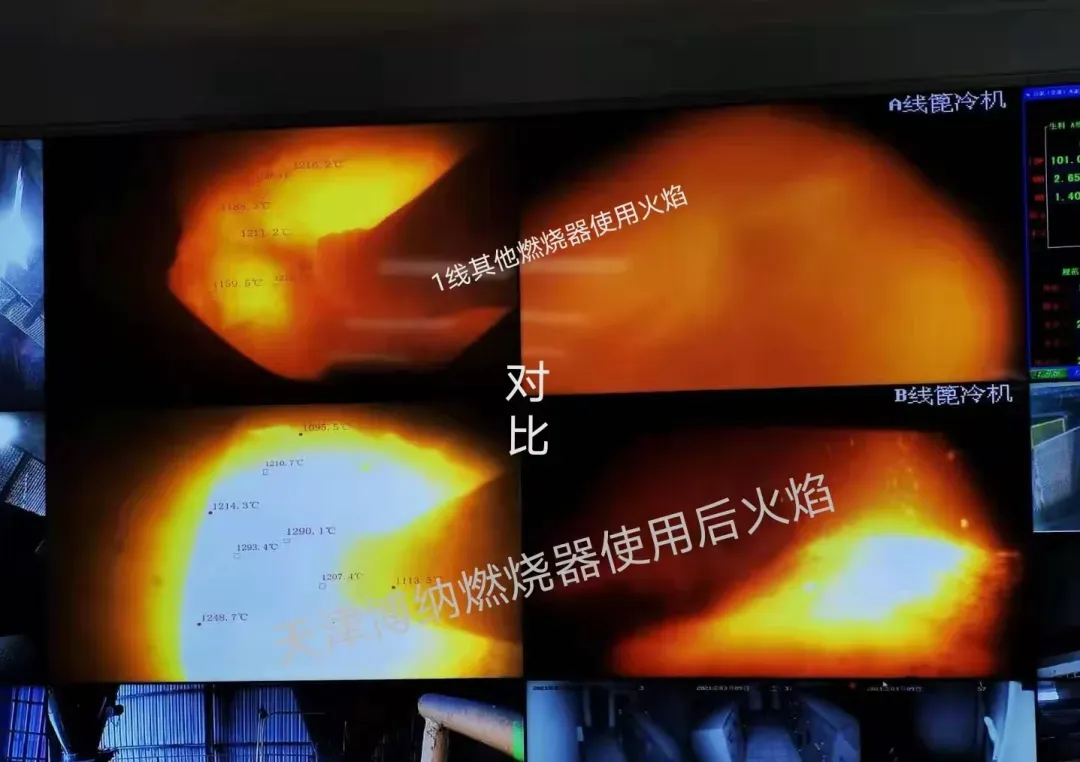

窑头原用燃烧器设计理念为短焰急烧,结构形式为外风(小喷嘴)、煤风、旋流风、中心风,双风机系统,因结构形式导致调节范围窄,可调节手段少,煤粉有不完全燃烧现象,20m、43m、62m的地方总是有圈,窑尾经常发生倒料,还原料多。此次技改选用天津博纳建材高科技研究所研发的TJB新型煤粉燃烧器,其结构形式为外风、旋流风、煤风、中心风,所有风道均采用环形间隙+沟槽射流设计,煤风与旋流风包裹着煤粉喷出,搅动力强,提高煤粉燃尽率,减少喂煤量。各风道截面积可调,调节灵活,根据现场物料的实际情况调节出适合的火焰形状来适应物料波动,通过风机变频合理使用一次风总风量,提高火焰强度,消除了此前出现的因煤粉燃烧不完全导致的黄心熟料.改造前后操作画面对比见下图,具体参数见表3。

优化篦冷机冷却端风机使用参数,由原来的25Hz调整到46Hz,改善了因风量不够窑内缺氧现象导致的黄心料。优化操作后二次风温稳定,熟料无黄心料,熟料结粒均匀,外观灰黑,脆硬,熟料温度95℃左右。前后参数对比图见图①②。

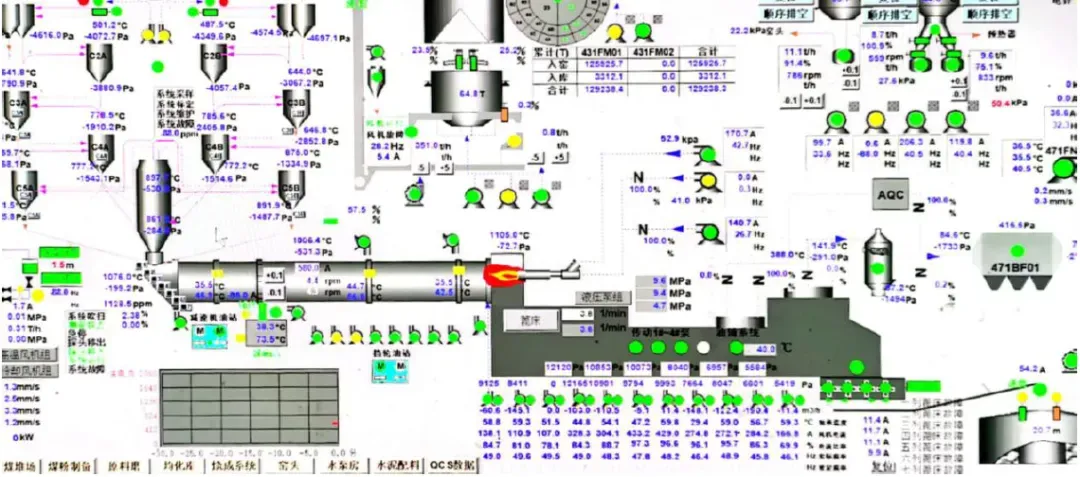

因改造前燃烧器火焰强度不够,煤粉有不完全燃烧现象,易导致窑内20m、43m位置结圈,分解炉温度一直控制在920℃左右,导致经常窑尾倒料。更换TJB新型燃烧器后进行优化操作,头煤喂煤量由原来的12.0t/h减少到11.0t/h,投料量由原来的310t/h增加到350t/h,分解炉温度控制在890℃(±10℃),优化后的操作画面见图③。

通过采取以上优化改进措施,分析连续运行3个月的运行数据,投料量由原来的310t/h增加到350t/h, 头煤喂煤量由原来的12.0t/h减少到11.0t/h,熟料黄心料现象消失。吨熟料标煤耗下降4.85kg/t。熟料质量28天强度提高3.1MPa。

该企业通过一系列的技术升级,工艺优化,精细化管理制度的建立,提高窑系统的热效率来实现节能减排。经过几个月的持续观察,该熟料生产线投料量一直稳定在350t/h以上,质量稳定,标煤耗同比前期下降明显,CO2排放也明显降低,取得了很好的经济效益和环保效益。

天津博纳建材高科技研究所以“更节煤、更高产、更环保、更优越”为基准,为客户定制更适合窑系统煅烧的回转窑煤粉燃烧器,为客户提供更好的系统优化方案,为企业增产增效助力,为双碳目标助力。