催化燃烧炉是废气治理领域常用的高效处理设备,主要用于处理 VOCs(挥发性有机物)、恶臭气体及部分有害废气。其核心原理是通过催化剂降低废气中污染物的活化能,使其在较低温度(通常 200~400℃)下发生氧化反应,生成无害的 CO₂和 H₂O,从而实现废气净化。

一、催化燃烧炉的技术特点

催化反应原理

催化剂吸附废气中的有机物分子,使其在表面发生氧化反应,反应式示例:CxHyOz+(4−2)催化剂CO热量

与直接燃烧相比,催化燃烧温度更低,且反应速率更快。

关键组件

催化剂床层:承载催化剂,决定反应效率和阻力。

热交换系统:回收反应产生的热量,用于预热废气或加热系统,降低能耗。

控制系统:监控温度、压力、废气浓度等参数,保障安全运行。

二、主要应用场景

催化燃烧炉适用于处理中低浓度(通常 50~1000 mg/m³)、中高风量的有机废气,常见行业包括:

化工行业:涂料、农药、树脂生产中挥发的苯、甲苯、二甲苯等。

印刷与包装:溶剂型油墨、胶粘剂释放的 VOCs。

汽车制造:喷涂车间废气中的苯系物、酯类、酮类。

电子与半导体:清洗工艺中挥发的有机溶剂。

制药行业:反应釜废气中的有机残留和异味物质。

家具与木业:油漆喷涂产生的 VOCs 废气。

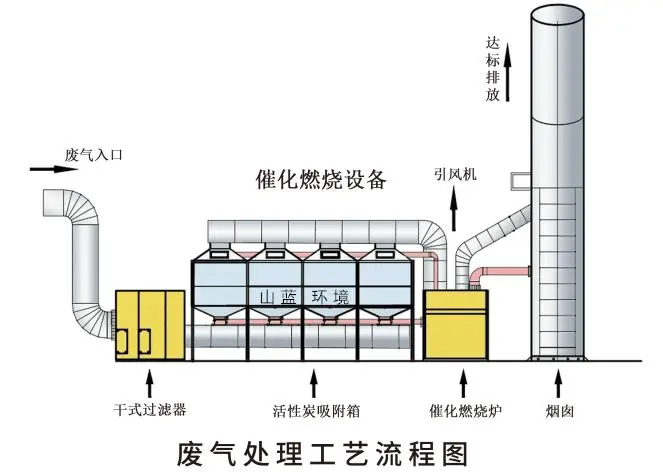

三、典型工艺流程

1. 预处理阶段

目的:去除废气中的粉尘、颗粒物、水汽及可能使催化剂中毒的物质(如硫、磷、重金属)。

方法:

过滤:采用布袋、滤芯或静电除尘。

冷凝:回收高浓度废气中的溶剂(如甲苯),降低后续处理负荷。

干燥:避免水汽影响催化剂活性。

2. 催化燃烧阶段

流程:

废气经风机送入热交换器,预热至催化剂起燃温度(如 250℃)。

进入催化燃烧室,在催化剂作用下发生氧化反应,释放热量,温度升至 300~400℃,污染物转化为 CO₂和 H₂O。

反应后的高温气体经热交换器回收热量,用于预热新进入的废气,剩余热量可通过余热锅炉或空气换热器转化为热能(如供暖、发电)。

安全措施:

设置阻火器、防爆膜,防止回火或爆炸。

当废气浓度超过爆炸下限(LEL)的 25% 时,自动稀释新风或停机。

四、催化燃烧炉的优势

优势

具体表现

高效净化 对 VOCs 去除率可达 95% 以上,部分工况下接近 100%。

能耗低 起燃温度低(比直接燃烧低 200~300℃),热回收效率高(可达 70%~90%),运行成本低。

一、催化燃烧炉的技术特点

催化反应原理

催化剂吸附废气中的有机物分子,使其在表面发生氧化反应,反应式示例:CxHyOz+(4−2)催化剂CO热量

与直接燃烧相比,催化燃烧温度更低,且反应速率更快。

关键组件

催化剂床层:承载催化剂,决定反应效率和阻力。

热交换系统:回收反应产生的热量,用于预热废气或加热系统,降低能耗。

控制系统:监控温度、压力、废气浓度等参数,保障安全运行。

二、主要应用场景

催化燃烧炉适用于处理中低浓度(通常 50~1000 mg/m³)、中高风量的有机废气,常见行业包括:

化工行业:涂料、农药、树脂生产中挥发的苯、甲苯、二甲苯等。

印刷与包装:溶剂型油墨、胶粘剂释放的 VOCs。

汽车制造:喷涂车间废气中的苯系物、酯类、酮类。

电子与半导体:清洗工艺中挥发的有机溶剂。

制药行业:反应釜废气中的有机残留和异味物质。

家具与木业:油漆喷涂产生的 VOCs 废气。

三、典型工艺流程

1. 预处理阶段

目的:去除废气中的粉尘、颗粒物、水汽及可能使催化剂中毒的物质(如硫、磷、重金属)。

方法:

过滤:采用布袋、滤芯或静电除尘。

冷凝:回收高浓度废气中的溶剂(如甲苯),降低后续处理负荷。

干燥:避免水汽影响催化剂活性。

2. 催化燃烧阶段

流程:

废气经风机送入热交换器,预热至催化剂起燃温度(如 250℃)。

进入催化燃烧室,在催化剂作用下发生氧化反应,释放热量,温度升至 300~400℃,污染物转化为 CO₂和 H₂O。

反应后的高温气体经热交换器回收热量,用于预热新进入的废气,剩余热量可通过余热锅炉或空气换热器转化为热能(如供暖、发电)。

安全措施:

设置阻火器、防爆膜,防止回火或爆炸。

当废气浓度超过爆炸下限(LEL)的 25% 时,自动稀释新风或停机。

四、催化燃烧炉的优势

优势

具体表现

高效净化 对 VOCs 去除率可达 95% 以上,部分工况下接近 100%。

能耗低 起燃温度低(比直接燃烧低 200~300℃),热回收效率高(可达 70%~90%),运行成本低。