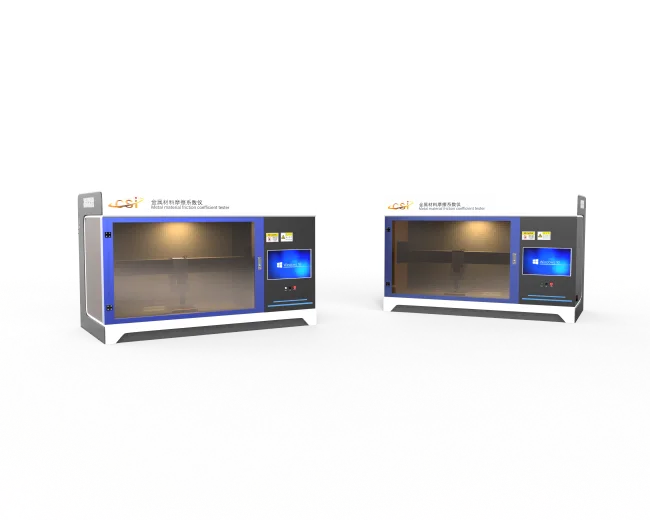

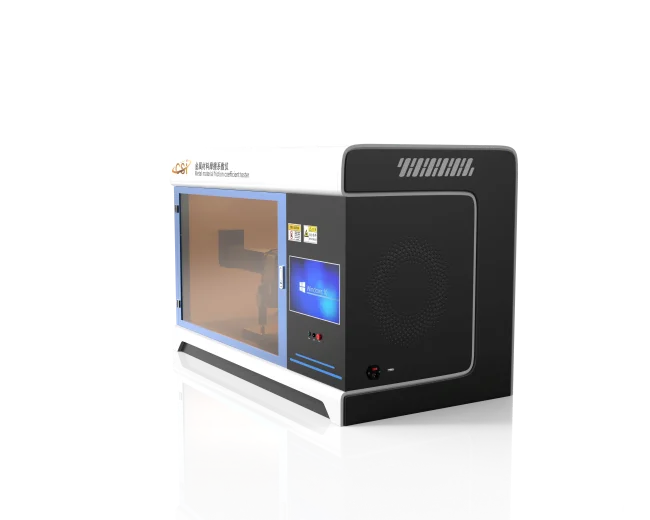

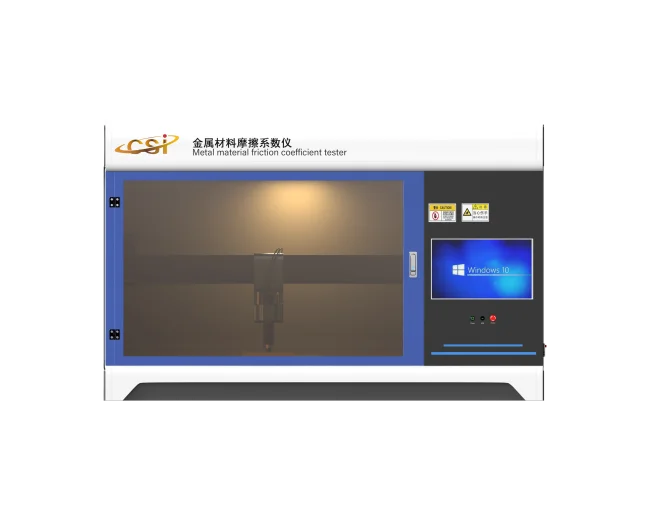

金属材料摩擦系数仪是评估材料表面相互作用特性的核心工具,其测量精度直接影响工业设计、设备安全及产品性能。本文从多维度解析该仪器的技术特性与应用价值,为金属材料性能研究提供科学支撑。

一、基础检测原理创新

仪器采用动态加载与实时力传感技术,通过模拟实际工况下的接触压力与相对运动,精准测量静摩擦系数与动摩擦系数。结合高精度位移传感器,可同步捕捉摩擦过程中的微小位移变化,实现从微米级到毫米级的全尺度摩擦行为分析。

二、材料适配性拓展

针对不同金属材料特性(如硬度、表面粗糙度、润滑状态),仪器内置智能算法模块。通过动态调整加载力、运动速度及接触面积,实现从软金属到硬质合金的全范围适配检测,确保测试结果不受材料物理特性干扰,提升测试通用性。

三、多场景测试策略

根据工业应用场景差异,仪器支持定制化测试模式。例如,对轴承材料采用高速旋转测试模式以模拟实际工况,对滑动导轨材料则启用低速高精度测试模式,满足从常规批量检测到特殊场景精准验证的多样化需求,提升测试针对性。

四、环境动态补偿机制

集成温湿度传感器与振动监测模块,实时监测环境参数变化及测试过程中的机械振动。通过算法自动修正因环境波动或机械干扰导致的测试偏差,确保在模拟高温、低温、高湿等极端条件下仍保持高精度测试能力,提升测试可靠性。

五、全周期数据管理

构建从材料研发到产品应用的全流程数据管理体系。配套数字化分析软件可自动生成测试报告,记录每次测试的原始数据、环境参数及结果趋势,形成可追溯的质量档案,为材料性能改进与工艺优化提供数据支撑,提升测试价值。

六、工程价值延伸

除基础测试功能外,该仪器还可用于材料研发阶段的性能优化。通过模拟不同润滑条件、表面处理工艺及接触压力,研究摩擦磨损机制与材料失效规律,为新型金属材料的开发提供实验依据,推动行业技术进步,提升工程应用价值。

金属材料摩擦系数仪通过原理创新、动态环境适配及全周期数据管理,构建起从材料性能验证到工程应用效果保障的完整体系。其设计理念与实际应用不仅提升了摩擦系数测量的科学性与可靠性,更为工业设计与设备安全提供了可量化的技术保障,是材料性能研究领域的重要工具。#仪器仪表厂家 #测试仪 #仪器仪表

一、基础检测原理创新

仪器采用动态加载与实时力传感技术,通过模拟实际工况下的接触压力与相对运动,精准测量静摩擦系数与动摩擦系数。结合高精度位移传感器,可同步捕捉摩擦过程中的微小位移变化,实现从微米级到毫米级的全尺度摩擦行为分析。

二、材料适配性拓展

针对不同金属材料特性(如硬度、表面粗糙度、润滑状态),仪器内置智能算法模块。通过动态调整加载力、运动速度及接触面积,实现从软金属到硬质合金的全范围适配检测,确保测试结果不受材料物理特性干扰,提升测试通用性。

三、多场景测试策略

根据工业应用场景差异,仪器支持定制化测试模式。例如,对轴承材料采用高速旋转测试模式以模拟实际工况,对滑动导轨材料则启用低速高精度测试模式,满足从常规批量检测到特殊场景精准验证的多样化需求,提升测试针对性。

四、环境动态补偿机制

集成温湿度传感器与振动监测模块,实时监测环境参数变化及测试过程中的机械振动。通过算法自动修正因环境波动或机械干扰导致的测试偏差,确保在模拟高温、低温、高湿等极端条件下仍保持高精度测试能力,提升测试可靠性。

五、全周期数据管理

构建从材料研发到产品应用的全流程数据管理体系。配套数字化分析软件可自动生成测试报告,记录每次测试的原始数据、环境参数及结果趋势,形成可追溯的质量档案,为材料性能改进与工艺优化提供数据支撑,提升测试价值。

六、工程价值延伸

除基础测试功能外,该仪器还可用于材料研发阶段的性能优化。通过模拟不同润滑条件、表面处理工艺及接触压力,研究摩擦磨损机制与材料失效规律,为新型金属材料的开发提供实验依据,推动行业技术进步,提升工程应用价值。

金属材料摩擦系数仪通过原理创新、动态环境适配及全周期数据管理,构建起从材料性能验证到工程应用效果保障的完整体系。其设计理念与实际应用不仅提升了摩擦系数测量的科学性与可靠性,更为工业设计与设备安全提供了可量化的技术保障,是材料性能研究领域的重要工具。#仪器仪表厂家 #测试仪 #仪器仪表