“最江苏”导读

“最江苏”导读

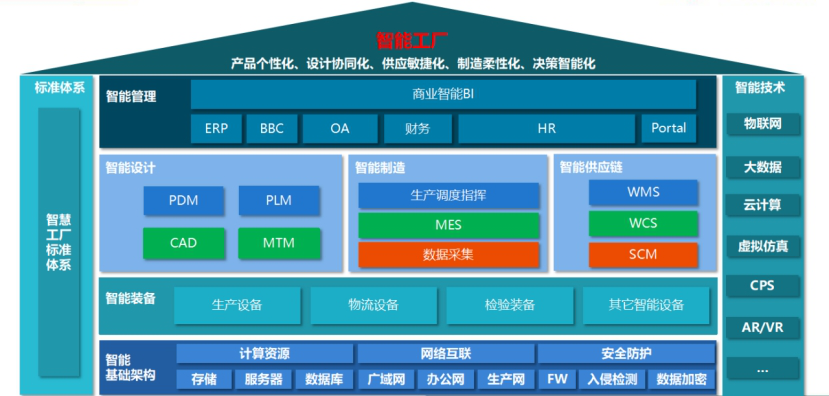

全面推进数字化转型时代背景下,江苏通用科技股份有限公司(以下简称“通用股份”)立足自身产品特色,以智能制造为手段,布局建设“120万条高性能智能化全钢子午胎项目”,通过自动化设备综合应用、轮胎制造全生命周期数据平台搭建等,实现企业信息畅通、系统稳定和作业精准。目前通用股份已通过两化融合管理体系AAA认定,先后荣获国家智能制造优秀场景、江苏省智能制造示范工厂、江苏省工业互联网标杆企业等称号。

5G专网是打造数字化、智能化柔性制造工厂的有力支撑。值得一提的是,在工厂建设中,通用股份借助5G专享网络模式,有效解决了重装备在复杂环境中的设备连接和多场景应用,在提升传输速率的同时解决了企业数据安全问题,实现了信息畅通、系统稳定和作业精准。

由于机械产品的制造周期通常较长,生产过程中需要大量的人力、物力和财力。为更好提升生产效率和降低成本,通用股份创新打造了智能仓储、能耗云平台,助力提升生产效率30%,降低运营成本20%以上,产品研制周期缩短30%以上,单位产品成本降低20%。

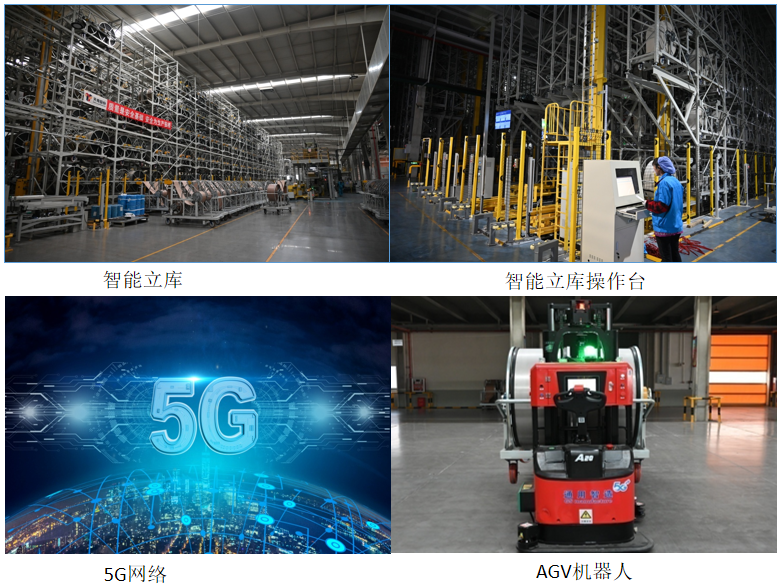

智能仓储破解人力和物力资源浪费。全钢工厂智能仓储业务场景,通过WMS、WCS系统细化过程控制,集成智能化立体库(AS/RS)、AGV小车、智能输送线、货位探测器等仓储装备,利用5G网络通信、条码识别技术,物料管理系统等信息技术及精益管理手段,实现多种仓储作业管理,同时与MES、APS系统互联互通,服务智能生产的配送管理,全面提升仓储、物流、生产管理效率。

WMS系统的精益化管理及智能化立体库建设,减少了物料堆放面积及后期物料维护成本。数据显示,该项目减少了仓储物流人员35人,节约人员成本约245万元/年;减少仓储面积8000平方米,节约支出200万元/年;生产线一个生产节拍所需的物料出入库及配送时间由以前的1个小时缩减至0.6个小时,提升配送效率60%。

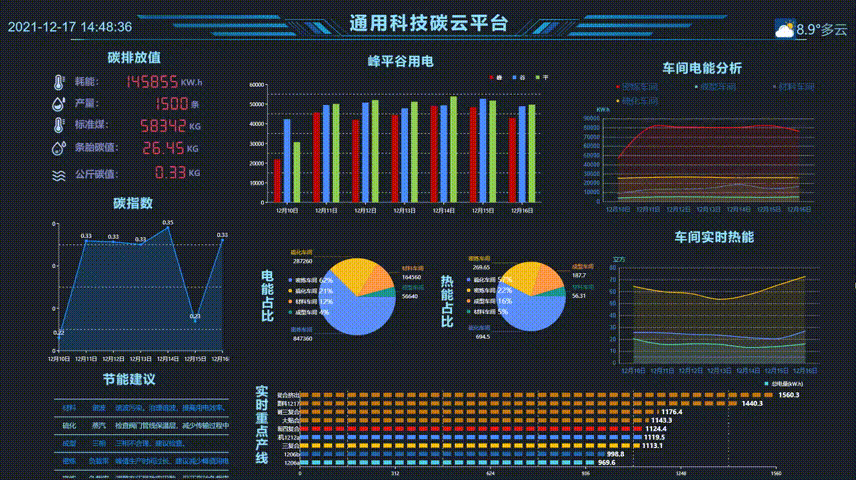

能耗碳云平台帮助企业算好“节能降碳e本账”。一手抓智慧工厂建设,一手抓绿色产品打造。能耗碳云平台通过5G通信、计算机软件、大数据、工业控制等技术,全面采集、评估分析工厂使用的电力、蒸汽、燃气、水务等各类数据,同时利用碳监测算法生成能源碳排热力图,指导车间、设备、班组持续开展节能工作,推动工厂节能减排、资源优化,全面推进生产过程绿色化。

采用能耗碳云平台后,密炼、硫化、材料、成型四个车间500多台设备、128个重点点位综合能耗实时监测、分析和预测,能耗异常信息自动推送并提供优化方案,管理效率提升50%,每月用能同比降低0.5%。

探索把“智慧”更深层次融入企业发展内核,通用股份泰国、柬埔寨工厂以数字化和高端化为核心,按照国内智能工厂模式,坚持与合作伙伴共同商议、共同建设、纵深合作,致力实现资源共享和优势互补的国内国际双循环新发展格局。

以数智化赋能企业升级发展,工厂产能有效释放,生产效率和交付能力大幅提升。数据显示,今年二季度,通用股份国内外工厂产能同比增加61%;9月,通用股份半钢轮胎发货量创下历史新高。

数字化赋能,推动轮胎生产由传统制造向智能制造迈进。未来,通用股份将顺势而为,持续深化5G在产品研发、智能制造、绿色制造、信息化管理等领域应用,加速轮胎产业转型升级,同时通过数字化技术,提升企业内部研发、经营与管理能力,为企业可持续发展提供内生动力。(殷晴)

资料来源:中国经济信息社江苏中心

小编:倪月