奥星技术革新解决粉尘难题

自动化分装精度达±5%

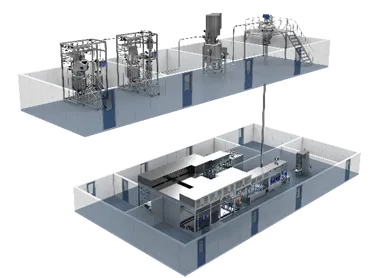

近日,韩国某制药企业完成API分装生产线的全面升级改造,该项目由奥星集团提供整体解决方案,旨在解决原手动分装过程中的粉尘大、人员劳动强度高等问题,并符合韩国KCS和KOSHA认证要求。

本次项目为车间改造项目,范围包括两条API分装线,核心设备包含一台共用磨粉机、1000L与3000L单锥混合机各一台,以及两套对夹式分装机构。

1

工艺流程升级:从手动到自动化的跨越

新生产线实现了全面的自动化控制。API物料经过磨粉机处理后,通过真空转料系统进入单锥混合机,混合均匀后,由对夹式分装机构进行精确计量,最终进入包装袋。这一流程革新解决了客户原有的手动分装问题,显著降低了粉尘污染和劳动强度。

2

核心技术亮点:高精度分装与混合干燥系统

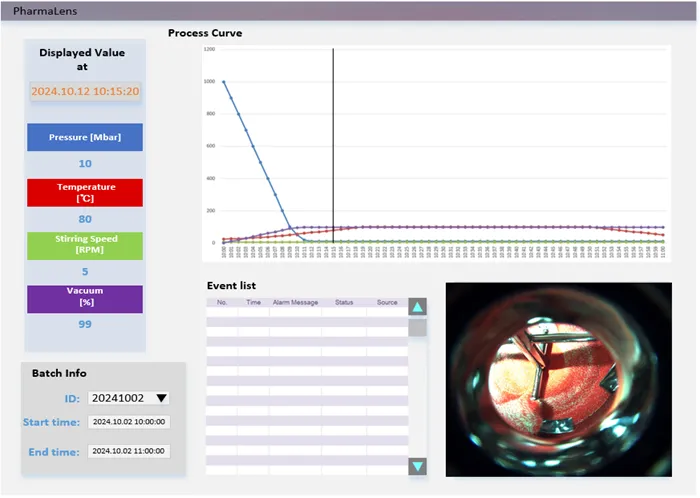

本次项目的核心创新在于对夹式分装机构的应用。该系统采用双气动机构,配合电子秤实时重量反馈,可实现±5%的分装精度。 这种设计有效解决了传统分装过程中常见的粉尘泄漏问题,同时大幅提高了分装效率。

单锥混合干燥机作为生产线的关键设备,具备高效真空干燥和均匀混合功能。 设备内置特殊设计的单轴搅拌桨叶,确保物料在干燥过程中均匀翻动,防止局部过热及团聚现象。同时,该设备可选配NIR近红外在线监测仪,实时监控混合状况和干燥效率。

3

合规性与创新性结合

针对韩国市场的法规要求,奥星提供的解决方案特别强调了合规性设计。设备采用先进的工艺加工制造,确保符合GMP要求,并提供全面的清洗灭菌方案及生命周期验证文件。

值得一提的是,生产线还搭载了奥星独立开发的PharmaLens可视化工艺追溯系统,能够将过程数据与影像记录紧密结合,极大提升了工艺理解与优化效率。

4

项目意义与行业影响

该API分装线升级项目的成功实施,不仅解决了一直困扰企业的手动分装难题,更为制药行业提供了可借鉴的自动化升级案例。通过引入奥星的先进设备和技术,客户提高了生产效率,为产品质量提供了有力保障。

随着制药行业对生产环境要求和产品质量标准的不断提高,这种全密闭、高精度、自动化的生产线将成为行业发展趋势。奥星集团凭借在此项目中的成功经验,进一步巩固了在制药设备领域的技术领先地位。

往期推荐