|生产线静静等待,机器空转,员工无奈张望,这背后不只是供应链上的一个环节出了问题。

早上7点,工厂的生产线已经准备就绪,工人们各就各位,等待着新一天的生产指令。然而产线主管在最后一刻接到了通知:“原材料还没到,今天先做其他型号。”

这样的情况在八周内已经发生了六次。原本井然有序的生产计划被打乱,生产线只能上演“空城计”,机器空转,员工等待,而订单交付日期却一天天逼近。

物料延迟问题不仅是生产主管的噩梦,更是整个制造业普遍存在的痛点。据行业数据显示,超过60%的制造企业曾因物料延迟而导致生产中断,其中近30%的企业每周都会遇到此类问题。

01 供应商困局,不可靠的源头

物料延迟的第一个环节往往出现在供应商端。许多企业在选择供应商时,过于关注价格因素,却忽略了供货的稳定性和可靠性。

某家中小型制造企业为了降低成本,选择了一家报价最低的原材料供应商。前两个月一切正常,第三个月开始,交货时间逐渐延长,从约定的3天变为5天、7天,甚至10天。

当企业派人调查时才发现,这家供应商同时为多家企业供货,产能早已饱和。低价策略吸引了大量客户,却没有相应扩大生产规模,导致所有客户的订单都无法准时交付。

供应商管理中常见的还有“独家依赖”问题。一些企业为图方便,将某种关键物料全部委托给单一供应商。一旦这家供应商出现生产问题、设备故障或劳资纠纷,整个企业的生产链就会陷入停滞。

供应商的地理位置也是一个关键因素。距离过远意味着运输时间增加、运输风险加大。特别是在当前全球供应链环境下,国际物流的不确定性进一步加剧了物料延迟的可能性。

02 内部物流,被忽视的“最后一公里”

即使物料按时到达工厂大门,内部物流环节也可能成为延迟的“隐形杀手”。物料从收货区到生产线的“最后一公里”常常被忽视,却直接影响生产效率。

某电子制造企业的仓库设计存在严重缺陷,物流动线混乱,不同物料存放区域分散。领料员需要花费大量时间在仓库中寻找所需物料,平均每次领料时间比同行高出40%。

还有一些企业缺乏科学的仓储管理系统,物料存放随意,标识不清。当生产线急需某种物料时,仓库人员需要花费大量时间寻找,甚至可能因为找不到而误以为库存不足,导致不必要的紧急采购。

内部运输工具不足或调度不当也会造成延迟。在大型制造厂区,从仓库到车间的距离可能很远,如果运输车辆安排不合理,或者运输路线设计不佳,就会形成内部物流瓶颈。

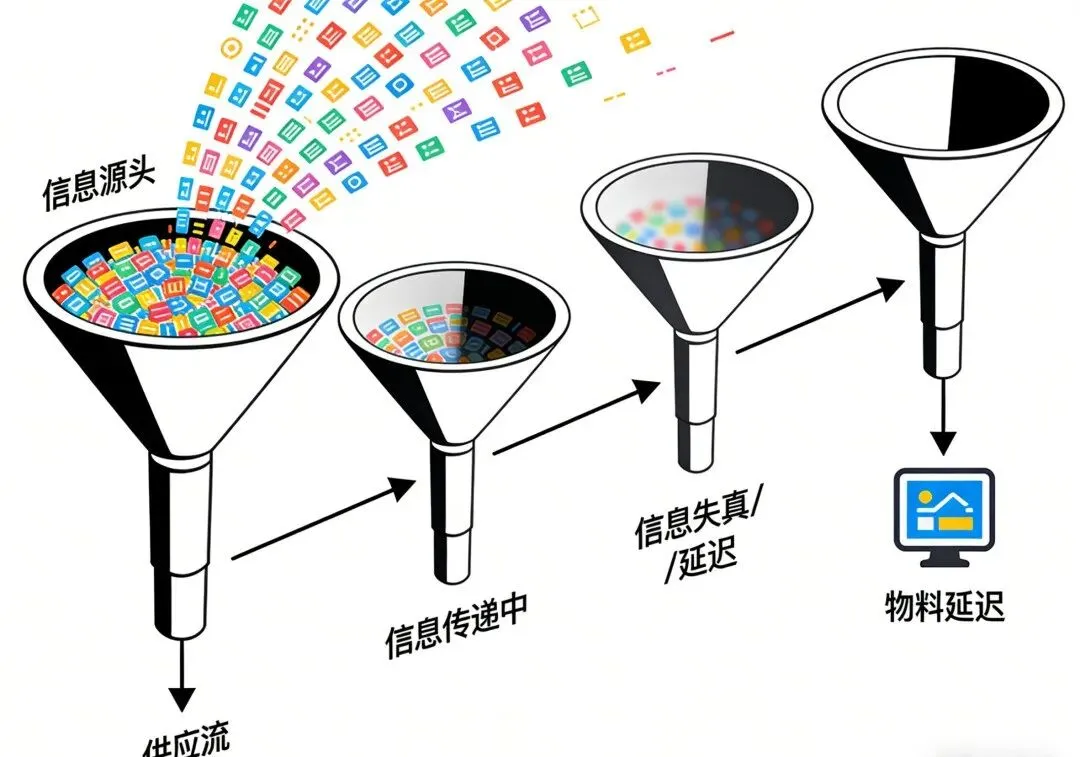

03 信息流断裂,沟通漏斗效应

信息流不畅是物料延迟的另一个重要原因。在供应链的各个环节中,信息传递往往存在“漏斗效应”——信息从一端传到另一端时,内容逐渐失真或延迟。

某汽车零部件企业曾经历过一次典型的沟通失误。采购部门与供应商确认的交货日期是周五,但在向生产部门传达时简化为“下周初”。生产部门据此安排周一的生产计划,结果周五生产线就已因缺料停产。

现代企业往往使用多种信息系统,如ERP、WMS、MES等,但这些系统之间如果没有良好的集成,就会形成信息孤岛。采购订单信息、库存信息、生产计划信息无法实时同步,导致各部门基于不完整或过时的信息做决策。

紧急情况下的沟通机制缺失也是一个突出问题。当供应商可能出现延迟时,往往不会主动提前通知,而是等到最后期限过后才告知。企业缺乏有效的预警机制,无法提前调整生产计划。

04 管理体系,隐藏的深层次原因

除了具体环节的问题,管理体系中的深层次原因也不容忽视。许多企业的生产计划制定过于刚性,缺乏应对突发情况的灵活性。

某家家具制造企业严格执行“准时制生产”,将库存压到最低。理论上看,这减少了资金占用,提高了效率。但当主要木材供应商因自然灾害无法供货时,企业只有两天的安全库存,生产线不得不全面停产。

绩效考核体系也可能间接导致物料延迟。如果采购部门只考核采购成本,不考核交货准时率;仓库只考核空间利用率,不考核领料效率,各部门就会追求局部最优而非整体最优。

跨部门协作机制缺失同样会导致问题。采购、仓储、生产、计划等部门各自为政,缺乏有效沟通和协作。当出现物料延迟时,往往互相推诿责任,而不是共同解决问题。

05 治本三策,破解物料延迟困局

要解决物料延迟问题,需要从系统性角度出发,实施多维度改进措施,建立稳固、高效的供应链体系。

建立科学的供应商评估与管理体系至关重要。企业应该制定多维度的供应商评估标准,不仅看价格,更要考核交货准时率、质量合格率、响应速度等关键指标。

对关键物料,应采取“主力+备用”的双源供应策略,避免对单一供应商的过度依赖。定期对供应商进行现场审核,了解其真实产能和生产状况。

其次,优化内部物流布局与流程。通过价值流图分析,识别并消除内部物流中的浪费环节。引入先进的仓储管理系统,实现物料定位、存储、检索的智能化。

合理规划仓库布局,将高频使用的物料放置在易于取用的位置。建立标准的领料流程和内部运输调度系统,确保物料能够及时、准确地送达生产线。

建立信息集成与预警机制。打通企业内部各个信息系统,实现采购、库存、生产数据的实时共享与同步。建立供应链可视化平台,让所有相关人员都能看到物料的实时状态。

与关键供应商建立信息直连,共享生产计划与库存信息。建立多级预警机制,对可能出现的延迟提前预警,使企业有充足时间调整生产计划或寻找替代方案。

生产线再次忙碌起来,物料整齐地摆放在指定位置,机器发出规律的声音。物料延迟的问题不可能一蹴而就,通过系统性改进,企业完全可以将物料延迟的发生率和影响降到最低。

供应链管理专家指出:“最可靠的供应链不是没有问题的供应链,而是能够预见问题、快速响应的供应链。”当生产线不再因缺料而唱“空城计”,企业的生产效率与市场竞争力将得到显著提升。