电子布行业:中国企业在Low-Dk二代、Low-CTE领域实现从跟跑到并跑的跨越

AI算力基础设施建设(如英伟达GB200/Rubin平台AI服务器)大幅提升了高端电子布(如Low-CTE、Low-Dk-2及更先进的Q布-石英纤维布)的需求。AI服务器主板用料是传统服务器的数倍,导致了结构性短缺。2025年11月,南亚塑胶电子材料事业部发布涨价函,表示因国际LME铜价、铜箔加工费、电子级玻璃布等上游原料集体上涨,为保障长期稳定供应,决定从11月20日起(以交货日为准),对全系列CCL产品及PP(半固化片)统一上调8%。

全球高端电子布(如Low-CTE)产能高度集中,日本日东纺等主要厂商扩产缓慢。目前Low-CTE电子布价格已突破120元/米;更先进的Q布(石英布)价格涨至约300元/米。产业链上游的铜箔基板(CCL)厂商也因此提价。预计2026年上半年电子布供应偏紧的局面可能延续。高端电子布的紧缺态势,受技术壁垒和认证周期影响,可能持续更久。

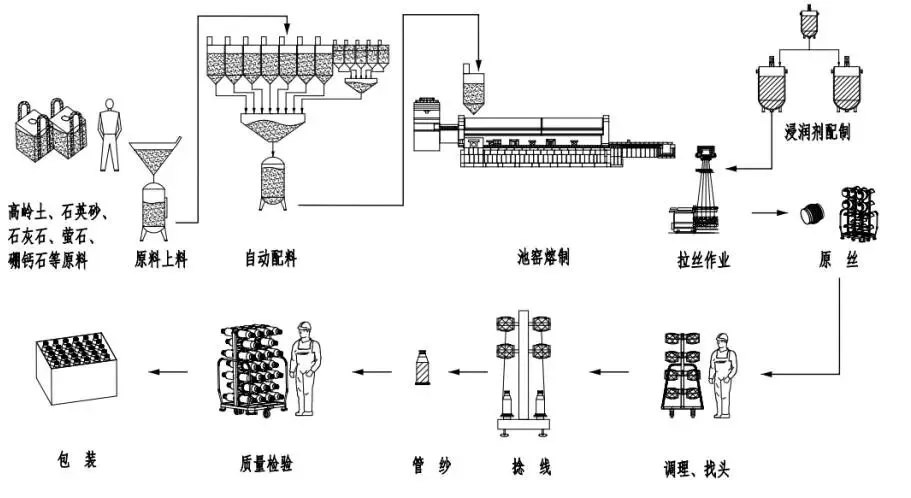

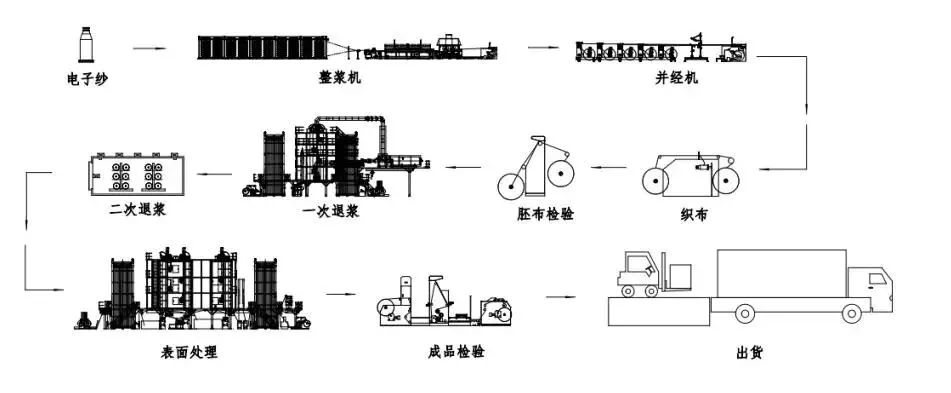

电子布(电子级玻璃纤维布)是覆铜板(CCL)的核心增强材料,与铜箔、树脂共同构成PCB的基础“骨架”,不仅为PCB提供机械强度和尺寸稳定性,还深刻影响着高速信号的传输质量。从材料结构来看,一张覆铜板可以简化理解为“铜箔 + 树脂基体 + 电子布骨架”的复合体系。其中,电子布作为三维骨架,承担着大部分的机械强度和尺寸稳定性;树脂则负责介电性能、耐热性和加工性;铜箔主要承担导电与焊接功能。在CCL的成本结构中,电子布的占比相当可观,尤其是在中高端品种中,其占比往往达到20% - 30%甚至更高。同时,电子布对板材的热膨胀系数(CTE)、翘曲变形、钻孔加工性、CAF可靠性等关键指标具有“底板式”的决定作用。因此,在CCL体系中,电子布既是物理支撑的主体,也是电性能和可靠性的关键约束。从工艺流程来看,电子布(电子级玻璃纤维布)的生产大致可以分为以下几个核心环节:

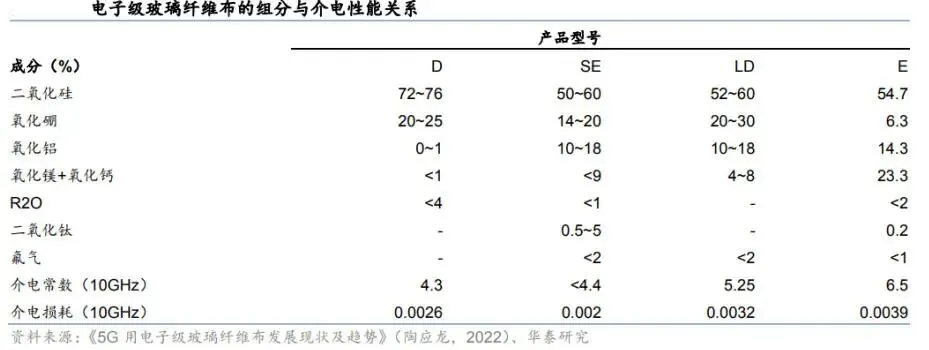

配矿与熔融 :按照既定配方,将石英砂、石灰石、白云石、铝矾土等原料进行精确配料和混合后送入窑炉,在1,500℃以上的高温下熔融成均匀玻璃液。对于高端Low-Dk/低CTE/石英体系而言,对原料纯度、配比精度和熔体均匀性的要求更高,需要通过在线检测和温度场的精细控制来抑制气泡、条纹等缺陷的产生。拉丝成纱 :熔融玻璃液从铂铑合金漏板拉出超细玻璃丝,经冷却定径后涂覆浸润剂并汇集成股,卷绕成纱线。这一环节决定了纤维直径分布、一致性以及与后续树脂体系的界面结合性能,是影响介电指标和布面质量的关键步骤。整经与织造 :玻璃纱经过络筒、并捻、整经等工序后,按照既定的经纬密度在喷气织机等高端织机上织造成布。电子布对平整度、孔隙率、布纹均匀性的要求极高,需要精确控制张力、速度和纬密,以防止经纬不匀、毛丝、断头等缺陷的出现。特别是石英纱,由于其脆性更高,对设备和工艺能力的要求也进一步提升。后处理与定型 :织成的灰布需经过清洗、烘干、热定型等处理,部分产品还需优化表面处理或再次调整浸润剂体系,以兼顾后续浸胶、压合工艺窗口和最终CCL的电性能、尺寸稳定性和可靠性。检验与分切包装 :成品电子布需通过在线或离线检测,对厚度、克重、外观缺陷、介电性能等关键指标进行全检或抽检。经检验合格后,按照客户要求分切成不同幅宽和卷长,供覆铜板厂浸渍树脂、叠层压合使用。结构与可靠性 :为PCB提供刚性和强度,确保其在高温、低温、湿热及化学腐蚀等恶劣环境下仍具备足够的机械稳定性。电性能与信号完整性 :不同纤维分布与介电常数决定了信号的传播速度及损耗。若纤维分布不均,会带来局部介电差异,从而引发反射、抖动,影响高速链路的误码率(BER)。E玻纤(传统) :成本较低,性能处于中等水平,适用于普通消费电子与低速PCB。D/NE/L玻纤(低介电系列) :通过调整氧化物配方,实现更低的介电常数(Dk)与介电损耗(Df),主要面向高速通信、AI服务器等领域。石英纤维布(Q布) :SiO₂含量可达99.999%,Df≈0.0001、CTE≈0.54ppm/℃,在介电与热膨胀性能上显著优于传统玻纤,被视为下一代超高端CCL的关键材料。行业本质:从“量”的玻纤布,走向“质”的特种电子布,核心在于介电、损耗与热膨胀的材料工程博弈。2.1 Low-Dk一代/二代:电子布的“减损”路线自2000年代起,日东纺、AGY等海外厂商率先研发低介电玻璃纤维(如NE-glass、L-glass)。其中,一代Low-Dk将Dk压至约4.6;二代Low-Dk进一步降至约4.2 - 4.3,且Df继续下降,能够满足25G/56G乃至更高速SerDes的需求。在国内,中材科技、宏和科技等企业已经实现了二代Low-Dk电子纱/布的突破。其产品Dk<4.4、Df≤0.0018,完成了国内外头部覆铜板厂的认证,并进入了批量订单阶段。随着PCB向高密度、高层数不断发展,封装基板、AI服务器主板等对板级翘曲与可靠性的要求越来越高。当PCB的CTE从22ppm/℃降至14ppm/℃时,其耐受温循次数可提升逾70%。Low-CTE电子布通过降低Al₂O₃与碱土金属含量、调整B₂O₃等氧化物比例,实现了较低的热膨胀与良好的工艺性,成为了封装载板与高可靠应用的关键材料。2.3 石英纤维布(Q布):指向M9与224G时代与E/D/NE/L玻纤相比,石英纤维布具有诸多优势,例如更低的Dk与Df,能够大幅降低高速链路传输损耗;远低于传统玻纤的CTE,可缓解芯片与基板CTE不匹配的问题;更高的软化温度与优异的介电稳定性,使其能够适应高频、高温场景。在英伟达Rubin/RubinUltra服务器及1.6T交换机架构中:Rubin系列:M8.5多采用Low-Dk二代 + 碳氢树脂方案,而M9则以石英纤维Q布方案为主。RubinUltra正交背板:预计大概率采用M9 + Q布方案,以满足224G及更高传输速率下的信号完整性要求。高温熔融与成分稳定控制难 :Low-Dk与石英玻纤的熔融温度显著高于传统E玻纤。窑炉长期在高温、强腐蚀环境下运行,B₂O₃等成分易挥发,导致熔体成分波动和气泡、条纹等缺陷。因此,需要在原料纯度、配比及窑炉温度场控制上形成一整套稳定的工艺窗口。超细纤维拉丝稳定性难 :为满足更高频率和更薄布面的需求,需要将纤维直径做到更细、更均匀。然而,在拉丝过程中,任何微小的波动都可能造成断丝、粗细不一,进而影响布面平整度与介电一致性。这对漏板设计、耐火材料以及在线监控系统提出了极高的要求。浸润剂体系开发难度大 :高性能电子布既要保证与不同树脂体系(如环氧、碳氢、PTFE等)的良好浸润和粘接,又要兼顾低介电损耗和长期可靠性。浸润剂配方需要在界面结合力、流变性能、热老化性能与电性能之间取得平衡,试验周期长、验证成本高。织造工艺与缺陷控制难 :石英纤维强度高但脆性大,织造过程对张力、纬密、速度及设备精度的要求极高,容易出现毛丝、断头、经纬不匀、厚薄不均等缺陷。同时,高密度细纱布对织机刚性、驱动系统与在线检测能力的要求也更高,需要长期的工艺积累和设备调校能力。与下游CCL/PCB体系的协同优化难 :低介电、低CTE电子布的优势只有在与树脂配方、铜箔粗化工艺、压合工艺协同优化后才能充分体现。由于不同CCL厂商的配方与工艺窗口差异较大,电子布企业需要进行大量的针对性开发和联合验证,导致导入周期长、样品迭代频繁。3.1 AI服务器:高层数PCB与高端CCL的“放大器”据测算,AI服务器GPU板卡的板层数从传统的14 - 24层提升至20 - 30层,对CCL的要求也从Very Low Loss升级至Ultra Low Loss,对应Low-Dk二代及Q布的用量显著抬升。假设单颗高端算力GPU使用Low-Dk/Q布约12米,配合Blackwell/Rubin的出货预测,可以推演出2025 - 2027年算力GPU对低介电电子布的需求将快速增长。3.2 800G/1.6T交换机:背板率先切入Q布高速交换机在800G及以上规格下,对背板与中介板材料的Df要求极高。当速率提升到1.6T时,电子布的Df需小于0.001,普通Low-Dk布已难以满足,Q布成为优选方案。参考大容量FCBGA、交换芯片封装及高层背板面积,单台1.6T交换机对电子布的用量显著高于单颗GPU。有估算认为,单台交换机电子布用量约178米。3.3 智能终端:Low-CTE的潜在“第二曲线”高端智能手机结构紧凑、发热集中,对热管理与可靠性的要求不断提升。如果iPhone等旗舰机型在主板/载板中引入Low-CTE电子布,将显著带动Low-CTE的需求。假设苹果2.3亿部出货中,单机Low-CTE用量0.025 - 0.05米,且安卓阵营逐步跟进,则Low-CTE的年需求有望达到600 - 1350万米量级。电子布产业链结构可概括为:上游石英玻纤、树脂、铜箔;中游电子纱与电子布;下游覆铜板与PCB。上游 :石英玻纤为技术核心,其熔点高、工艺窗口窄,对原料纯度、拉丝温度控制、热损伤抑制技术的要求极高。同时,还需要配套环氧、碳氢、PTFE等不同体系树脂和高性能铜箔。中游 :在电子纱拉丝方面,坩埚法扩产速度快但成本高,池窑法则适合规模化与降本。低介电/石英玻纤因熔融温度更高、B₂O₃挥发强,窑炉寿命与成分稳定性控制难度显著上升。电子布织造 :高纯石英纱需要专用浸润剂、精密张力控制与高端喷气织机(如丰田JAT910),织布机交期可超过6个月,成为扩产瓶颈之一。下游 :高频高速CCL供应商有限,包括罗杰斯、依索拉、松下、生益科技等,高多层板、HDI、封装基板厂商为直接需求方,且多为海外或台系大厂,对材料验证周期长、认证门槛高。配方设计壁垒 :电性能与工艺性难以同时达到最优。提高B₂O₃有利于抑制Dk/Df,但会拉升熔融温度与挥发损耗;降低碱土金属有利于电性能,却使成纤难度与窑炉负担加重。拉丝与窑炉壁垒 :低介电窑温度比传统E-glass窑高100 - 150℃,B₂O₃挥发导致HF、气泡等缺陷控制难度大。池窑法虽利于降本,但对窑炉设计、耐火材料及温度场控制的要求极高。织造与设备壁垒 :高端电子布需要高速度、高稳定性的喷气织机。不同厂商在单台织机有效月产能上差异明显,织机数量与效率直接决定了高端布的产能上限。综合算力GPU与800G+交换机需求,测算结果显示:2025年:低介电电子布需求约9349万米,对应市场规模约39亿元。2026年:需求约16848万米,对应市场规模约146亿元。2027年:需求约23960万米,对应市场规模约292亿元。其中,Rubin/RubinUltra架构放量 + 1.6T交换机起量,有望推动Q布在2026 - 2027年进入加速期。预计2026/2027年Q布需求分别约1685/7188万米;按当前约240元/米价格,2026年Q布市场空间约40亿元。2025年 :Low-Dk一代、Low-Dk二代、Low-CTE全部存在供给缺口,Low-Dk一代 / Low-Dk二代 / Low-CTE缺口分别约24 / 62 / 53万米,价格中枢预计继续抬升。2026年 :随着大陆厂商扩产,Low-Dk一代率先可能出现阶段性过剩;但Low-Dk二代与Low-CTE仍然紧缺,供给缺口分别高达574 / 124万米。Q布迎来“量产元年”,价格有望维持高位。2027年及以后 :若扩产持续、需求增速趋缓,部分产品(如Low-Dk一代)可能面临价格下行压力;但二代、Low-CTE与石英Q布仍受益于技术门槛与验证周期,价格弹性相对较好。日东纺 :电子玻纤龙头,其T-glass、NE-glass、DX系列广泛应用于封装基板与高端PCB。在中国台湾布局特种玻纤纱+布一体化生产,并正在推进NEZ(Low-Dk三代)、DXII等下一代产品量产。其他 :AGY、信越化学等在低损耗玻纤与石英纤维方面也具有深厚积累。技术与产品谱系仍有差距 :海外龙头在低介电玻纤(NE-glass、L-glass)、三代Low-Dk(如NEZ)、石英纤维布等方向上布局时间更早,产品序列更完整,在Dk/Df指标、批次稳定性、厚度规格丰富度等方面仍占优势。国内企业虽然在二代Low-Dk、Low-CTE以及部分Q布指标上已实现对标或接近,但在超高频段性能、寿命与极限工况稳定性上仍需要更多的验证积累。客户认证与应用深度不足 :海外厂商与国际一线CCL/PCB/封装厂商的合作历史悠久,已深度绑定服务器、交换机、基站、封装基板等高端应用,导入周期早、项目参与更前置。国内企业虽已切入部分头部客户供应链,但整体仍以中高端产品放量为主,在最顶级规格(如最新一代AI GPU板卡、1.6T交换机背板、顶级封装载板)上的渗透率还有限,议价能力与话语权有待提升。工艺积累与良率管理差距 :高性能电子布特别是石英电子布,对窑炉设计、熔体均匀性控制、在线检测和织造工艺的综合要求极高。海外龙头经过多年量产验证,关键工序的良率较高且波动较小。国内企业在新产线爬坡阶段仍面临良率爬坡与成本摊薄压力,高端产品规模化订单尚处放量过程,经验积累仍在追赶期。设备、原材料与产业协同差距 :部分关键设备(如高端喷气织机、检测设备)和专用原材料体系仍以进口为主,国内在本土化替代和协同优化方面起步稍晚。海外龙头在玻纤---电子布---CCL---PCB---终端的纵向协同、联合开发机制更加成熟,而国内材料厂与下游终端在联合定义规格、共同优化整机信号链方面仍有提升空间。品牌、标准与全球服务体系差距 :海外厂商在高端电子布领域拥有长期积累的品牌溢价和行业标准参与权,往往在新一代高速互联规范制定中扮演重要角色。国内企业更多以“高性价比 + 快响应”切入,未来需要通过持续的高端项目验证、参与行业标准制定和海外本地化服务体系建设,逐步缩小品牌与标准话语权的差距。总体来看,中国企业在产能扩张速度、成本控制和本土客户协同方面具备优势,在Low-Dk二代、Low-CTE等领域实现了从跟跑到并跑的跨越;在石英Q布及更高端规格上仍处于追赶阶段,未来3 - 5年是“补短板 + 抢窗口”的关键期。