过去很长一段时间里,制造业追求的核心目标是“规模效率”:大批量、长周期、稳定节拍,几乎是所有工业体系设计的默认前提。

但市场需求碎片化、产品生命周期缩短、定制化成为常态,多品种小批量正在从“补充形态”转为“主流形态”。

在这样的背景下,传统“以计划为中心”的生产组织方式,越来越难以从容应对频繁变化的现实。

于是,一个问题浮出水面:当不确定性成为常态,生产系统该如何保持效率与秩序?

答案之一,正是动态调度。

制造的本质

不只是“生产”,而是“协同”

如果抛开设备、工艺和产线形式,从更本质的角度看,制造业并不是“造物”,而是对资源与价值流的高效组织能力。

人、机、料、法、环,本质上是多维约束下的动态匹配问题;订单、库存、节拍、质量与交付,则构成价值流的连续演化过程。

传统调度的核心逻辑,是在一个“相对稳定”的假设下,对资源进行一次性最优配置:

假设订单相对可预测

假设产能稳定可控

假设异常是小概率事件

但在多品种小批量时代,上述假设本身正在失效。

变化不再是“意外”,而成为生产系统的常态输入。

这意味着,调度的本质必须从“求一次最优”,转向“持续调整中的相对最优”。

动态调度,本质上正是制造系统从“静态匹配”迈向“持续协同”的关键跃迁。

AI让调度“活”起来

不是更快,而是更“自适应”

动态调度并不是一个新概念,但真正让它从“理论可行”走向“工程可用”的,是近几年AI与工业数字化的协同成熟。

从技术演进看,AI并不是替代调度规则,而是重构调度能力结构。

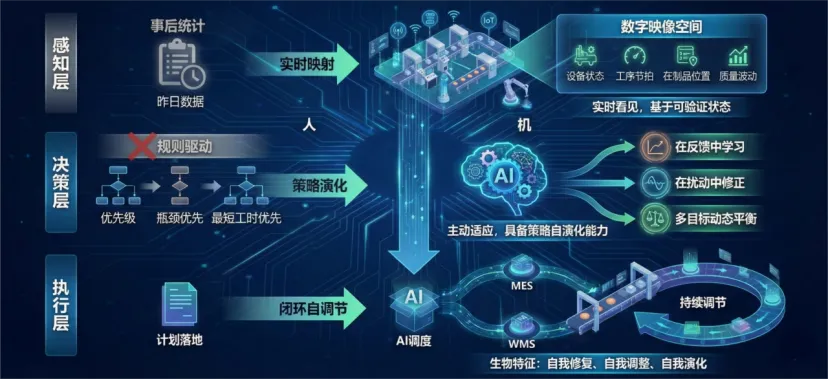

1. 感知层:从“看得见”到“实时看见”

动态调度的第一前提,是生产状态可被持续、准确地感知。

随着工业物联网、边缘计算、数字孪生等技术的普及,生产系统正在从“事后统计”走向“实时映射”:

设备状态、工序节拍、在制品位置、质量波动,开始具备可视化与结构化基础

生产现场不再只是“物理空间”,而同步生成“数字映像空间”

这意味着,调度决策不再基于“昨日数据”和“经验估计”,而基于实时可验证的运行状态。

2. 决策层:从“规则驱动”走向“策略演化”

传统调度依赖规则与经验:优先级、瓶颈优先、最短工时优先……

而AI引入的变化,在于让系统具备“策略自演化能力”。

通过强化学习、组合优化、群体智能等方法,调度不再只是“执行规则”,而开始:

在反馈中学习

在扰动中修正

在多目标冲突中寻找动态平衡

这使得调度从“被动响应”,转向“主动适应”。

3. 执行层:从“计划落地”到“闭环自调节”

如果说AI让调度“算得更聪明”,那么数字化执行系统让调度“落得更真实”。

MES、WMS、APS等系统与AI调度协同,使“决策—执行—反馈—再决策”形成真正闭环:调度不再是“发一次命令”,而是持续调节过程。

生产系统由此具备某种“生物特征”——并非完美,却可自我修复、自我调整、自我演化。

调度能力

正在成为组织能力

当调度从“静态计划”变为“动态协同”,制造组织结构本身,也随之发生改变。

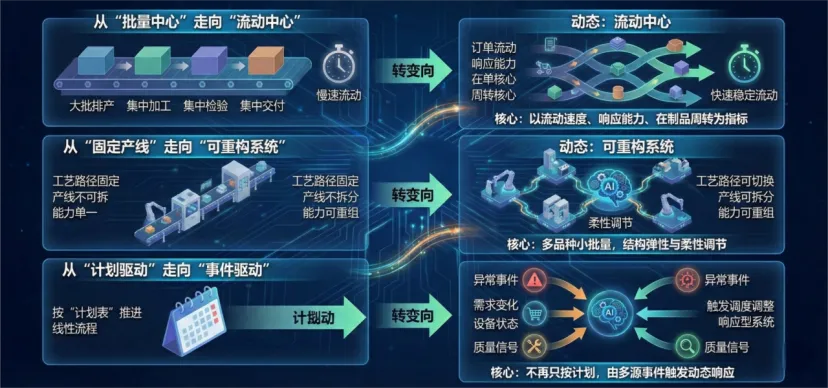

从“批量中心”走向“流动中心”

传统组织以批量为核心:大批排产 → 集中加工 → 集中检验 → 集中交付

而动态调度支持下,组织逻辑逐步向“流动优先”转变:以订单流动速度、响应能力、在制品周转为核心指标。

制造不再围绕“多造一点更划算”,而围绕“流得更快更稳”。

从“固定产线”走向“可重构系统”

多品种小批量要求系统具备结构弹性:工艺路径可切换、产线可拆分、能力可重组。

动态调度不只是“排顺序”,更在参与系统结构的柔性调节。

从“计划驱动”走向“事件驱动”

生产不再只按“计划表”推进,而由:异常事件、需求变化、设备状态、质量信号触发调度调整。

制造由“线性流程”逐步演化为“响应型系统”。

真正的挑战

不在技术,而在思维方式

相比算法与系统,动态调度更深层的挑战,其实在于制造管理思维的转型。

从“确定性管理”走向“不确定性共存”

传统制造追求“消除波动”,而今天,更重要的是:与波动共存,并从中获取优势。

动态调度的价值,不在于让一切变得稳定,而在于让系统在不稳定中依然可控、可预期。

从“成本导向”走向“价值敏捷”

评价体系也需要转变,不再仅仅关注单位成本,而要同时考量:响应速度、交付稳定性、柔性能力、风险弹性。

真正先进的制造竞争力,来自对变化的驾驭能力,而非对变化的回避。

从“系统项目”到“组织能力建设”

动态调度不是“上一个系统就完成”,而是涉及:流程、组织、决策权、绩效考核与文化的系统性重塑。

它是组织能力问题,而非单纯技术问题。

中国制造语境下

动态调度的战略意义

从国家层面看,我国正处在从“制造大国”向“制造强国”跃迁的关键阶段。

在“新型工业化”“智能制造”“数字经济”等战略指引下,政策已明确提出:要推动制造业向高端化、智能化、绿色化、融合化发展。

而多品种小批量,正是高端制造与个性化需求的典型形态。

在这样的背景下,动态调度的意义并不仅在企业层面,而在于:

提升产业链整体响应能力

增强供应体系韧性

支撑高质量发展与新型工业化目标

它是制造体系运行方式的基础能力升级,而非单点技术应用。

现实约束与突破路径

当然,动态调度的落地并非没有挑战。

当前普遍存在的问题包括:

数据基础薄弱、系统割裂严重

工艺与流程标准化程度不足

复合型人才缺乏

组织惯性与管理认知阻力

突破路径,并不在“一步到位”,而在于:

以关键场景为突破口,渐进式推进

以数据治理为起点,而非直接“上AI”

以能力建设为目标,而非短期指标

以开放架构替代封闭系统

动态调度的本质,是一条长期演进路径,而不是一次性工程。

当我们讨论动态调度时,真正值得关注的,或许并不仅是“排得更快、更准”,而是制造系统开始具备“自我调节”的生命特征:能感知变化、能理解复杂、能在不确定中寻找新的平衡。

这意味着,制造不再只是执行既定计划的“机械系统”,而逐步演化为一个持续学习、不断适应的智能组织。

但问题也随之而来:

当生产系统越来越“聪明”,管理方式是否也需要重新设计?

当调度权从经验转向算法,组织结构、绩效体系与决策权又该如何重构?

当AI开始参与“调度”这一核心制造权力,制造业的边界是否也将被重新定义?

往期推荐 ·

思行合一 顺势而为

工业互联网解决方案提供商

思|为|交|互

商务合作:waynezheng@idmakers.cn