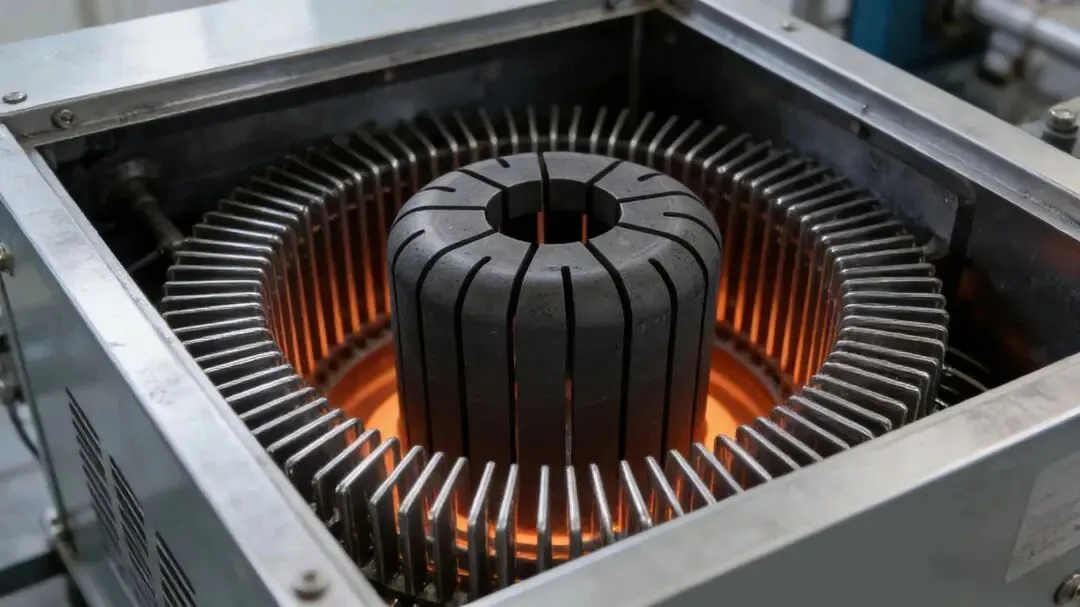

石墨发热体是一种以石墨材料为核心的高效电热元件,凭借其独特的性能优势,在多个领域得到了广泛应用。以下是关于它的详细介绍:

工业高温加热

化工与实验室设备

新能源领域

家用电器

航空航天与国防

电子与半导体制造

五、石墨发热体的行业应用案例

在高温加热领域,核心元件的性能直接决定生产效率、产品品质与综合成本。石墨发热体凭借耐高温、升温快、发热均匀、耐腐蚀等卓越特性,突破传统发热元件局限,已深度渗透多行业核心生产场景,成为高端加热设备的优选核心部件。

1.核心优势 · 铸就品质标杆

①超高温稳定运行:熔点接近3000℃,可在极端高温环境下长时间保持结构与性能稳定,适配各类高温工艺需求。

②高效节能升温:热转换率达90%以上,热导率优异,升温速度较传统金属发热体提升30%,大幅缩短生产周期,降低能耗成本。

③精准均匀发热:温度场分布均匀,无局部过热现象,搭配温控系统可实现高精度温度调控,保障产品一致性。

④耐腐抗震耐用:对多数化学介质耐腐蚀,抗热震性强,可承受频繁启停与温度波动,设备使用寿命较传统元件延长2倍以上。

2.行业深耕 · 实战案例见证

①冶金与粉末冶金行业

聚焦金属材料烧结、熔炼与热处理核心工艺,解决传统加热元件温度不均、寿命短的痛点,助力产品品质升级。

案例1:铁基粉末零件烧结某大型粉末冶金企业采用石墨发热体替代传统金属发热体,应用于铁基零件烧结炉,稳定控制温度在1200℃。凭借均匀发热特性,产品密度一致性显著提升,废品率下降8%,同时升温效率提升20%,单条生产线年节约能耗成本超15万元。

案例2:硬质合金真空烧结 针对WC-Co合金等硬质合金烧结需求,在2000℃以上真空环境中,石墨发热体保持优异稳定性,使合金晶粒细化均匀,制成的刀具耐磨性与使用寿命较传统工艺提升30%,为高端刀具制造提供核心支撑。

②陶瓷与耐火材料行业

依托远红外辐射加热优势与耐高温特性,适配陶瓷烧成、耐火材料高温处理等工艺,实现高效节能生产。

案例1:建筑陶瓷快速烧成 某知名建筑陶瓷企业将石墨发热体应用于瓷砖坯体烧结窑炉,远红外加热方式直达物料内部,烧成时间缩短15%,能耗降低10%,同时瓷砖表面平整度与致密度提升,产品优等品率大幅提高。

案例2:镁碳砖高温烧成 针对镁碳砖等高端耐火材料1800℃高温处理需求,石墨发热体抗热震性强,可承受频繁升温降温循环,炉体维护周期从3个月延长至1年,大幅降低设备运维成本与停机损失。

③半导体与光伏行业

以高精度温度控制与洁净加热性能,满足半导体材料生长、光伏硅料提纯等高端工艺对发热元件的严苛要求。

案例1:单晶硅生长炉应用国内头部光伏企业在CZ法单晶硅生长炉中采用石墨发热体,精准控制温度在1400℃左右,温度场波动范围控制在±2℃内,使硅棒电阻率均匀性提升,助力光伏电池转换效率突破瓶颈。

案例2:多晶硅定向凝固 某半导体材料公司利用石墨发热体的快速升温和梯度温控能力,优化多晶硅定向凝固工艺,硅锭杂质含量降低,结晶质量提升,为半导体级硅材料生产提供稳定保障。

④新能源(锂电/燃料电池)行业

适配新能源材料烧结、石墨化等核心工艺,以均匀发热、高温稳定特性,保障电池性能一致性与可靠性。

案例1:锂电正极材料烧结 某锂电龙头企业在NCM、LFP正极材料烧结炉中应用石墨发热体,在800-1000℃区间稳定运行,有效减少材料批次间成分与性能差异,电池单体容量一致性提升5%,循环寿命延长10%。

案例2:燃料电池双极板石墨化 针对氢燃料电池双极板材料处理需求,石墨发热体可实现3000℃高温石墨化处理,使双极板导电性提升25%,接触电阻降低,大幅优化燃料电池能量转换效率。

⑤化工与实验室设备

凭借耐腐蚀、真空适配性强的优势,广泛应用于高温反应、材料合成等场景,为科研与化工生产保驾护航。

案例1:高校实验室材料合成 多所高校实验室采用石墨发热体管式炉,在1600℃真空环境下开展碳材料、陶瓷粉体等新型材料合成研究,设备运行稳定,温度控制精准,为科研实验提供可靠数据支撑。

案例2:腐蚀性介质加热 某化工企业针对酸碱腐蚀性介质加热需求,选用石墨发热体替代易腐蚀的金属发热体,设备维护周期从3个月延长至1年,运维成本降低60%,彻底解决腐蚀导致的设备故障问题。

⑥家电与民用领域

以高效、安全、舒适的发热特性,走进民用场景,打造高端加热家电与理疗设备。

案例1:远红外理疗设备 某医疗设备公司采用石墨发热体制作远红外理疗加热板,升温快速柔和,远红外辐射率高,可深入促进血液循环,缓解肌肉疼痛,广泛应用于关节理疗、暖宫设备等产品,获市场高度认可。

案例2:高效节能电暖器 某家电品牌推出石墨发热体电暖器,相较于传统金属丝电暖器,升温速度快30%,表面温度均匀,无局部高温隐患,同时节能效果显著,能耗降低20%,成为家用取暖优选产品。

六、赋能未来 · 拓展无限可能

从工业高端制造到民用智能产品,从科研探索到规模化生产,石墨发热体以其不可替代的性能优势,持续为各行业赋能。在全球制造业向高端化、节能化、精准化转型的浪潮中,石墨发热体正不断突破技术边界,适配更严苛的工况需求、更精密的工艺标准,在航空航天、半导体、新能源等战略新兴领域发挥着愈发关键的支撑作用。未来,随着石墨材料制备技术的迭代升级与应用场景的持续拓展,石墨发热体将进一步打破传统加热元件的性能桎梏,以更高效率、更优稳定性、更广泛适配性,助力产业升级与技术创新,在绿色低碳发展的道路上,书写属于高效电热元件的崭新篇章,为各行业高质量发展注入源源不断的热力动能。