在当今的工业生产中,人工手动装箱作业是不可或缺的环节。随着市场竞争的加剧,企业对于降低成本和提高效率的需求愈发迫切,机器人自动化装箱技术应运而生。但其需要先进技术,相应项目成本高昂。那么如何低成本实现机器人自动化装箱?本文以汽车制造业冲压生产线实现机器人自动化装箱项目为例,阐述在实现机器人自动化装箱过程中,采用低成本所遇到的难点及技术攻关,从而降低自动化装箱系统的成本,降低员工劳动强度,提高企业的经济效益,为汽车制造业及其他行业提供了一种新的技术思路。

冲压车间规划初期采用人员手动装箱,之所以采用人员手动装箱是因其面对不同的零件器具形状依靠人“眼”可自主进行调整,避免出现零件与器具碰撞的情况,减少零件出现质量问题的情况。但这种方法带来的是人员劳动负荷大且效率低的问题,也是各行业生产中装箱作业所面临的问题(图1)。

图1 传统生产线人员手动装箱布局

机器人自动化装箱低成本探索之路面临的困难

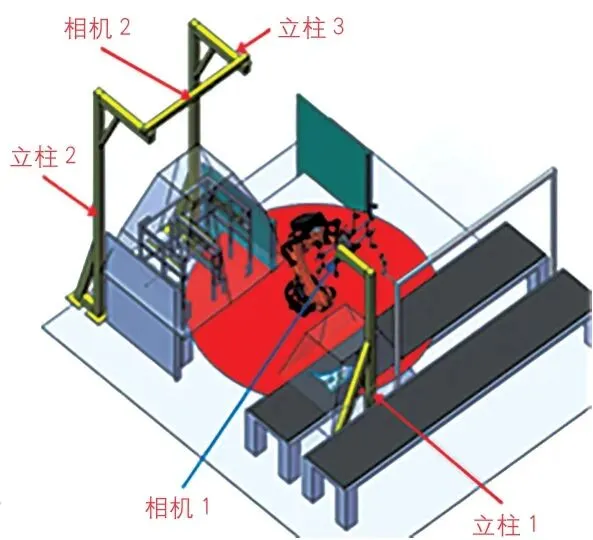

实现机器人自动化装箱项目,需要投入高额的成本—先进的技术及硬件,如3D 视觉对机器人前后端引导,实现零件的抓取和投放;器具尺寸标准化无偏差,避免与机器人放件轨迹干涉;机器人自动化调试优化,满足生产线需求等等,这些条件是传统生产线所不具备的(图2)。

图2 前后端3D 视觉引导技术

通过与多方厂家沟通协调,其价格之昂贵,并无成熟案例进行论证,项目预期也无法达到汽车制造业生产需求。所以,决定整合传统生产线资源,自主开发机器人自动化装箱项目,并在项目实施过程中完成低成本的探索,节省高昂费用。

机器人自动化装箱项目低成本探索方案

方案评估

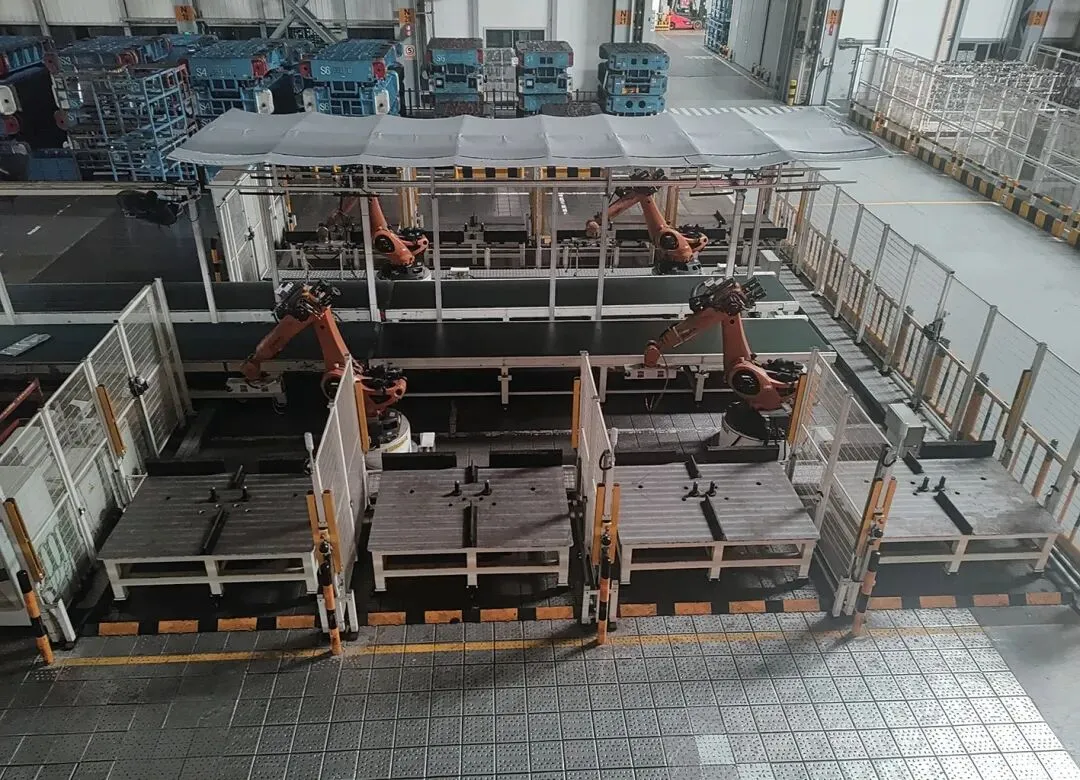

因无技术方案参考,无先进技术硬件设施,决定采用2D 视觉完成对EOP 利旧机器人对零件抓取的前端工作,取消后端视觉引导,通过自主对利旧器具完成精定位改造,实现机器人的精准投放,最后就整体项目进行节拍优化提升,通过较低的成本实现机器人自动化装箱项目。

方案实施

⑴方案评估。

零件在皮带机上运输虽然会出现位置的偏差,但通过视觉的校正,可完成机器人的精准抓取。并且对利旧器具进行改造可实现器具尺寸的一致性,确保机器人在无视觉引导投放时精准无误。虽然相互间需要一定的时间完成,在对各环节进行整体优化后,满足生产线的节拍,对生产任务无影响(图3)。

图3 低成本自动化装箱方案布局

⑵低成本机器人自动化装箱方案实施难点攻关。

1) EOP 利旧机器人臂展不足。

为节省项目投入成本,对现有资源进行梳理,使用EOP 机器人作为主体,但在安装后发现使用的2.7米臂长利旧机器人安装抓手后无法满足箱体类零件的装箱形式,对项目开展起到一定影响(图4)。

图4 机器人臂展不足

通过多次分析试验,不间断的尝试,其原因为机器人6 轴中心点无法到达箱体器具中心点,故最终通过制作外挂臂端拾器,相当于将6 种中心点外移,实现对箱体类零件进行投放,消除机器人臂展不足的问题(图5)。

图5 制作外挂抓手

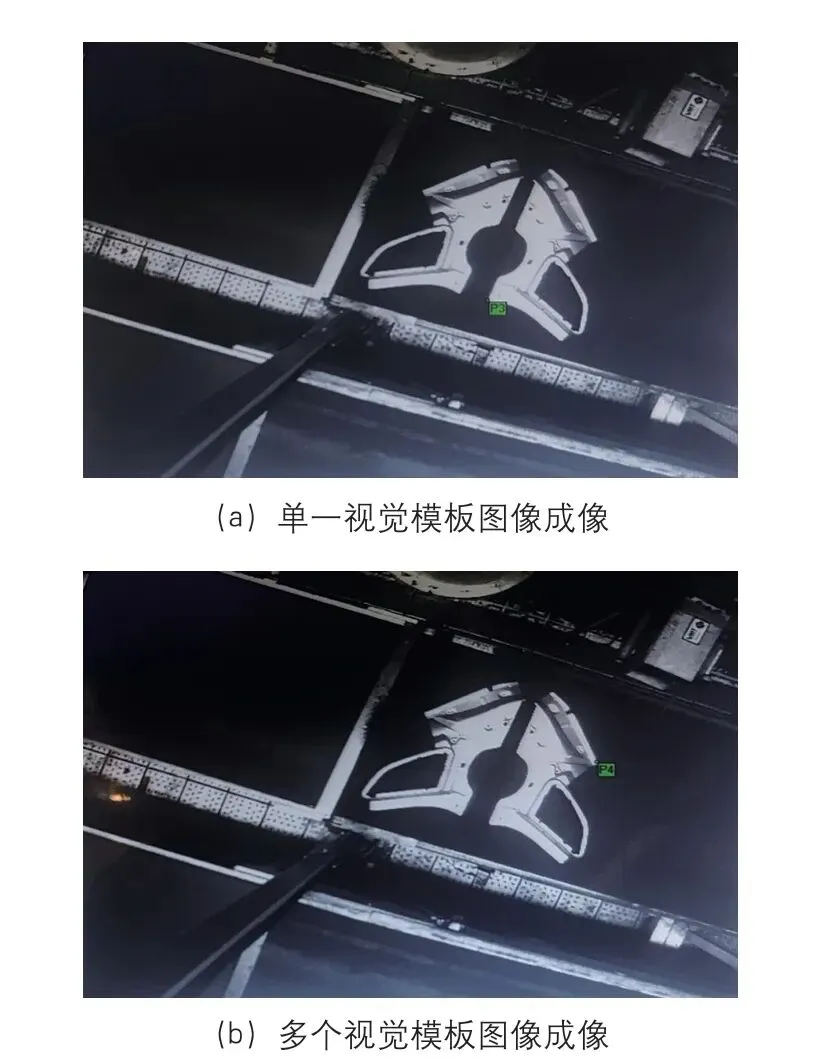

2)2D 视觉受光照影响大。

厂房内白天、夜晚光照变化明显,白天制作的模版在夜晚使用时频繁报错,从而影响机器人自动化装箱效率。通过在2D 视觉模版图像内添加不同亮度的模板,确保视觉不受厂房光照变化的影响,有效解决视觉受光照影响的问题(图6)。

图6 不同光照下模板图像优化方案

3)零件小视觉识别难度大。

汽车制造业生产的小零件,无明显的孔作为特征点选取,特征点选取少会影响视觉对零件校正的精准度,从而影响机器人对零件抓取的准确度。在进行多次测试后,通过更改特征点选取方式(由孔改成角)和减少特征点个数(由6 改成4)的方式,多次测试成像结果,确保零件测量结果无问题,解决小零件视觉识别问题(图7)。

图7 视觉识别特征优化

4)利旧器具尺寸偏差大,无3D 视觉引导易发生碰撞。

“利旧器具”采购初期不是按照精定位制作的,且经过常年使用,内部支臂开始出现弯曲、变形等情况,导致同类器具尺寸出现较大偏差,从而易与机器人固定轨迹发生干涉。

通过选取标准器具进行尺寸测量,对同类器具尺寸按照测量数据进行自主改造,实现器具尺寸标准化无偏差,满足机器人自动化装箱需求。自主对利旧器具进行改造,节约器具采购成本近200 万元。

⑶方案验证测试。

将生产的零件运输到视觉系统下方,对零件手动进行调整计算偏差值,再使用视觉系统进行测算,可看出两者数值相对一致。并且,在自动化生产单一品种2000 件时,2D 视觉无报错情况出现,满足机器人自动化装箱需求。现已制作23 个品种视觉图像,完成23 个品种零件机器人自动化装箱。

成果输出

⑴经济效益。

自主调试、使用利旧资源节约项目投入成本近400 万元,自主器具改造节约器具改造成本近200 万元。

⑵效率提升。

实现了冲压线整线23 个零件机器人自动化装箱前端工作,切实降低了装箱人员的劳动强度,提高了生产效率。

⑶技术创新。

通过低成本自主开发机器人自动化装箱项目,积累了宝贵的技术经验,为汽车制造业及其他相关产业提供了一种新思路。

结束语

低成本机器人自动化装箱技术为企业提供了一种经济高效的装箱解决方案,它通过自主利旧减少资源的浪费和自主器具改造减少器具采购成本、以及自主机器人调试等多方面手段,在降低成本的同时保证了装箱作业的质量和效率。随着技术的不断发展,低成本自动化装箱技术有望在更多的工业领域和食品制造业得到广泛的应用。

作者简介

张宇

2013 年进入一汽-大众汽车有限公司冲压车间,工作13 年。在低成本开发机器人自动化装箱项目中,负责项目的整体方案制定与推进、自动化设备调试编程、机器人调试以及视觉技术的应用。

编辑:张明伦

审核:冯忠

近期活动

合作联系

广告宣传 活动策划

锻造 罗文会:13343131143

冲压 张旭栋:13366359271

杂志投稿

锻造 张明伦:15533608476

冲压 贾亚莉:13693165077