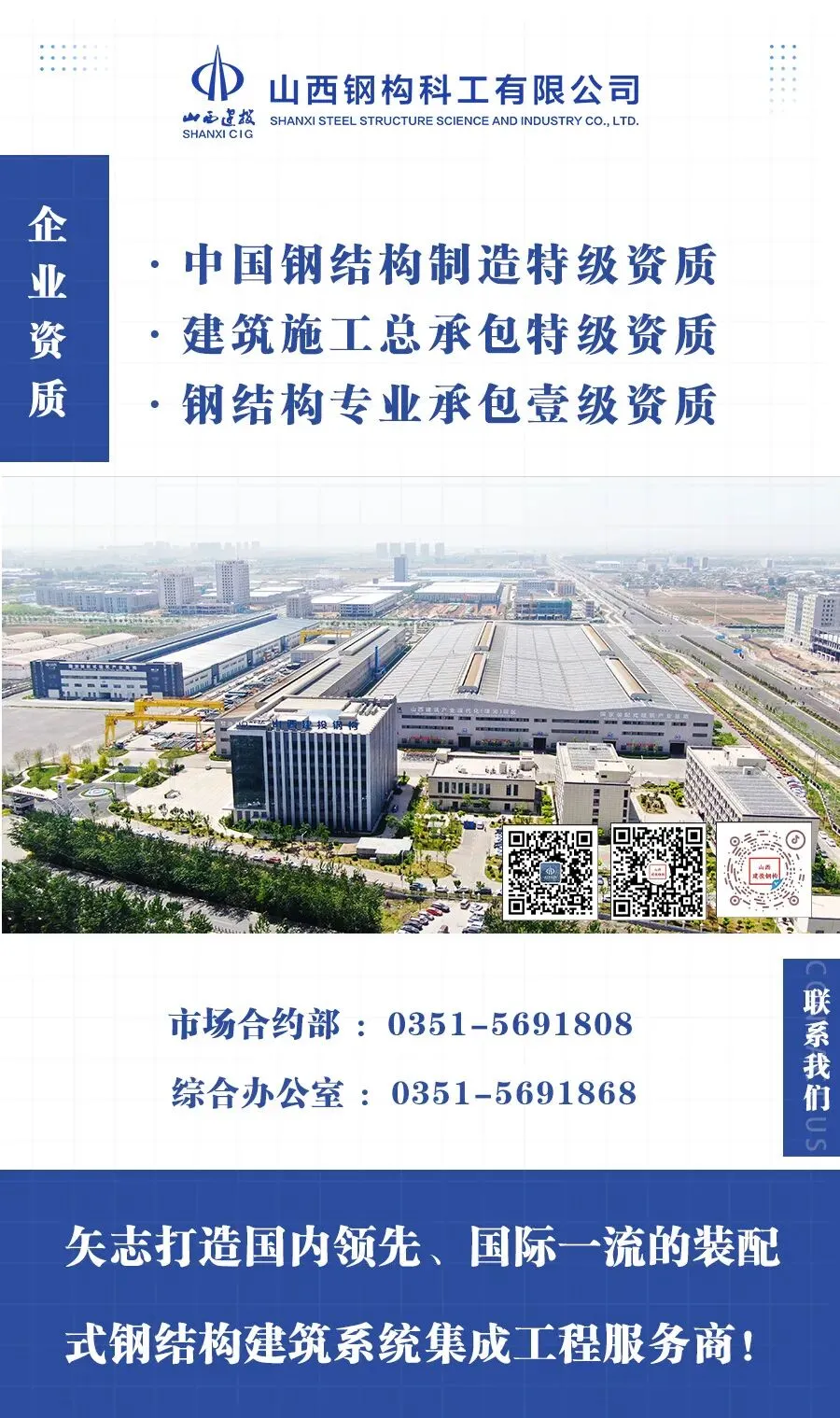

近日,由山西钢构科工承制的山西太钢不锈钢股份有限公司热连轧厂生产线优化改造项目构件陆续制作完成并顺利交付,为后续安装施工、如期投产筑牢坚实基础。2026年开年,全体钢构人以实干实绩吹响新一年奋战号角。

项目简介

太钢热连轧生产线优化升级改造项目,是太钢集团全面推进差异化发展战略、提升产品质量、调整品种结构、打造不锈钢精品研发制造基地的核心工程。项目新建一条1780mm热连轧带钢生产线及配套公辅设施,设计年产能高达480万吨。项目建成后,将替代现有1549mm生产线,显著提升产品质量,并与2250mm生产线形成优势互补,进一步拓展高附加值品种,减薄产品厚度,协同下游工序提升整体效益,为增强太钢核心竞争力、推动高质量发展注入强劲动力。

面对时间紧、任务重的挑战,车间迅速响应,科学统筹、精细管控,钢结构车间全体职工凝心聚力、主动担当,争分夺秒投身生产攻坚。该项目厂房主体采用焊接 H 型钢与圆钢管组合双肢格构柱,屋面为焊接 H 型变截面钢梁,吊车梁系统涵盖钢梁、辅助桁架等关键部件,对制造工艺提出严苛考验,钢结构制造事业部聚焦技术攻坚核心任务,靶向突破焊接与材料关键瓶颈,以精准举措破解系列难题,通过优化焊接工艺方案,统筹生产计划,从严管控吊车梁主焊缝,严格执行全熔透探伤标准,实现质量零缺陷,强化吊车梁制造全过程检验,精准把控高强螺栓孔钻制精度及预起拱参数,确保关键构件尺寸达标,针对大截面梁特性优化坡口设计,采用分段多层多道施焊工艺,结合焊前反变形与焊后火焰矫正控制变形,以 “CO₂气体保护焊打底+埋弧焊填充盖面”组合工艺提升焊缝合格率。针对冬季低温高湿环境对焊接、防腐涂装的不利影响,严格执行冬季施工规程,落实预热保温、防风防潮措施,优选适配涂料体系,强化过程温湿度监控,攻克季节性制作难题,确保工程质量与进度双达标。

在运输过程中,面对大截面、超高超重构件转运难题,运输团队合理规划厂区物流路线,精准选配起重运输设备,制定周密安全转运方案,保障构件安全准时运抵现场,同步加强工程协同管理,实现主体构件与附属配件配套进厂,为项目高效推进提供坚实的运输保障。

此次助力太钢热连轧生产线项目加速建设,充分展现了山西钢构科工在大型复杂工业钢结构制造领域的过硬综合实力,公司将始终秉持“精益求精、客户至上”理念,持续深化智能制造技术研发与应用,以更优的产品、更精的服务赋能更多工业项目升级,为推动区域产业高质量发展注入强劲动能。

来源:钢结构制造事业部 弓倩倩

编辑:党建工作部 王宇