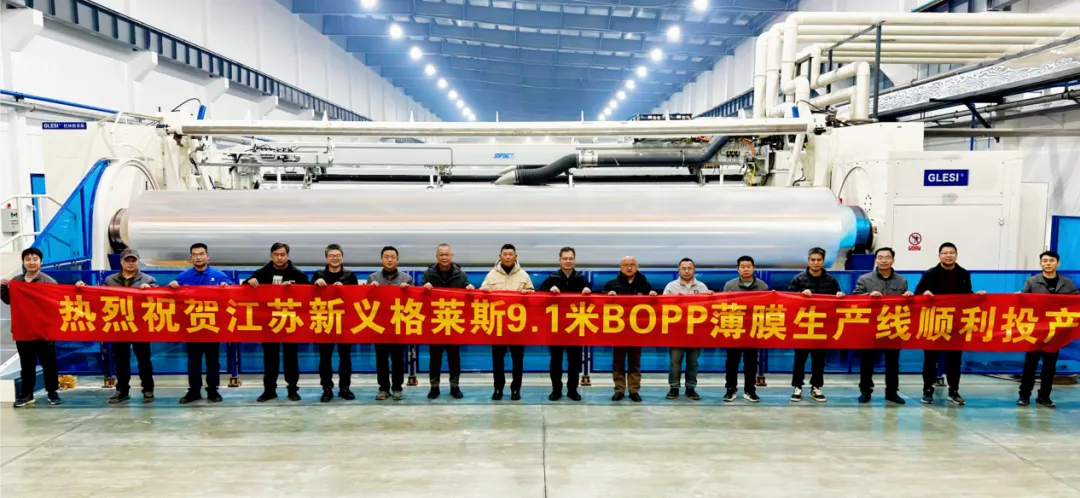

2025年12月29日,桂林电科院下属格莱斯公司传来重磅消息,国产首条9.1米幅宽 BOPP 双向拉伸薄膜生产线顺利投料出膜。

这一成果不仅将国产同类装备幅宽从8.7米提升至新高度,更以 “零废膜 + 高产能” 的创新表现,标志着我国在高端薄膜装备领域成功突破核心技术瓶颈,为产业链自主可控再添关键支撑。

01

双革新破行业痛点:技术与环保双重突破

这条9.1米宽幅生产线实现了技术与环保的双重突破,精准解决了行业长期存在的难题。

在技术性能上,它攻克了高速运行链轨系统、拉伸同步性控制等 “卡脖子” 问题,关键部件实现全自主化,让生产线的稳定性、可靠性和成本效率跃居国内领先水平,显著缩小了与国外同类产品的技术差距。

环保提升更是亮点突出。过去行业试产阶段常出现原料浪费、环境杂乱等问题,而这条生产线创新性实现 “零废膜产出”,投料量也达到国内领先水平,大幅降低了原料损耗,既符合绿色生产要求,又能直接提升企业效益。

其生产的BOPP薄膜机械性能、电气性能优异,还具备出色的耐寒性、气密性和尺寸稳定性,能灵活适配食品、电子产品、医疗用品等高端包装需求,给下游产业升级提供了靠谱的 “国产新选择”。

02

几十年积淀托底:从装备到产业链的突破

此次突破绝非偶然,而是桂林电科院几十年技术积累的必然结果。

作为国内少数能提供双向拉伸薄膜生产线交钥匙工程的单位,桂林电科院桂林电科院从1960年代开始双向拉伸薄膜设备的研究,技术实力经过长期市场验证。

格莱斯公司作为其全资子公司,继承了薄膜成套装备板块全部业务与技术积淀,这次9.1米生产线的成功正是团队持续攻坚的成果。

从行业价值来看,这一突破恰逢其时。根据GEPResearch发布的《中国BOPP包装膜产业发展研究报告》表示,2025年全球BOPP薄膜市场规模预计突破450亿美元,中国虽占据全球58%以上产能,但高端装备和特种膜曾长期依赖进口。

这条生产线投产后,不仅能填补国产超宽幅高端装备的空白,更能推动我国包装材料产业向高端化、绿色化转型。其低耗环保的优势能帮助企业抢占差异化市场,为产业链高质量发展注入强劲动力。

随着这条生产线进入市场化应用,桂林电科院将进一步巩固国内高端薄膜装备领军地位,而国产装备的崛起也将加速打破外资在高端领域的垄断,让我国BOPP产业在全球竞争中更具话语权。

聚焦国产替代,探讨前沿应用

2026模切涂布年终盛会

报名倒计时7天

点击海报马上报名!

备注:本文内容综合自桂林电科院,整理分享只为行业学习及交流,如有不妥可留言联系小编修改或删除,如有转载请注明出处!

关于 “有材有料&模切之家&涂布之家”