自启动标杆线建设以来,豫新公司严格遵循新航科技的工作部署,立足企业实际与生产线现状,以GK管理为核心抓手,系统推进精益管理实践。

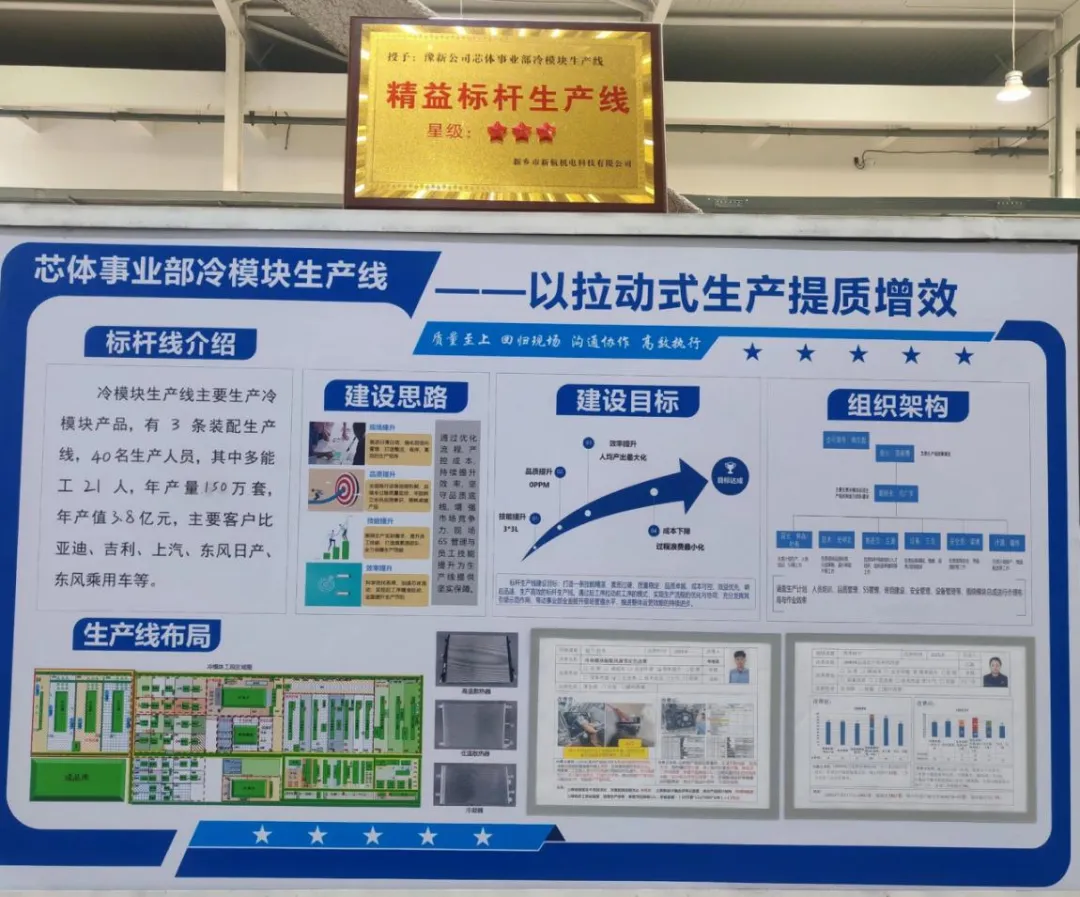

在具体实施过程中,公司选取空调系统事业部阀岛生产线、新能源事业部一号生产线、芯体事业部冷模块生产线作为标杆线打造的切入点,通过优化流程、强化团队协作、提升现场管理效能等举措,实现了生产线的价值再造。

目前,三条生产线已顺利通过新航科技标杆线验收,荣获“三星级精益标杆生产线”称号,不仅成为豫新公司精益管理的典范项目,更以有效的交付能力,转化为生产现场的“风景线”,为整体生产体系优化提供了可复制、可推广的实践经验。

为践行精益理念,全面提升现场管理水平,降本增效,提高市场竞争力,豫新芯体事业部确定冷模块总成线为打造样板,紧盯标杆线建设目标,查找差距,制定计划,周点检、月检查,实施改善周,按照PDCA不断提升标杆线管理水平。

在变革之初,生产线面临协作不畅、断点凸出、在制品积压,响应迟滞等挑战。生产线信息传递不畅,改善活动积极性差,整体运营效能面临瓶颈。

人才与组织再造:搭建全员学习平台,制定专项技能培训计划对生产线员工进行实操培训考核,实现产线3×3L技能达标率超60%;系统化开展班组长岗前管理知识培训,生产线场实操考核,班组长100%考核认证上岗,夯实人才梯队。

流程与效率革命:产线通过作业观察进行现状调查、平衡节拍,使节拍从70S/套降低至30S/每套,每班班产从700套提升到1100套,实现了少人化、高效化生产。

成本与库存精益化:依托后工序拉动看板建立,前工序按照后工序需求生产,减少因前端无芯体造成断点积压,在制品从2000套减至900套。打破“单打独斗”旧模式,建立日清日结、互查共建机制,累计攻克147项难点并100%闭环,形成了问题快速响应、经验共享复制的协同新生态。

芯体事业部冷模块总成线经过近半年的建设,在十一月份顺利通过新航科技两轮达标验收,被授予“三星级精益标杆生产线”。

接下来,事业部将总结、固化标杆线建设中形成的经验与流程,快速复制到更多标杆线,同时推动标杆线建设向更规范流程、更高目标、更顺畅流动目标继续努力,持续锻造“高品质、低成本、快响应”的核心制造竞争力,为公司的战略跨越与高质量发展注入不竭动力。