作者姓名:张庆庚

作者单位:北京福田戴姆勒汽车有限公司

出版信息:《汽车制造业》2025年-增刊

点击获取《汽车制造业》2025-增刊电子杂志

摘要:整车的功能、可靠性、耐久性甚至安全性等性能在很大程度上取决于拧紧方法的控制水平。当前,汽车生产作业中的拧紧方法有多种,为了提升拧紧作业的应用水平,需要归纳、分析和总结各种拧紧方法的扭矩控制原理、精度水平和技术经济性的差异,以及不同拧紧方法的适用工况,以适应拧紧作业的技术应用和技术发展的需要。

关键词:螺栓;拧紧;扭矩;质量管理

汽车螺栓的拧紧,主要是为了保证夹紧力,但在实际生产过程中,夹紧力不易被检测出来,所以很难控制。为此,汽车生产企业大多采用替代方法来控制。汽车生产线螺栓拧紧的方法包括冲击控制法、扭矩控制法、扭矩+转角控制法以及屈服点控制法。在本文中,我们深入探讨这些拧紧方法的基本原理、应用范围和优缺点。

冲击控制法

1.基本原理

冲击控制法常采用冲击式气动扳手或油压脉冲气动扳手拧紧。其中,拧紧的驱动控制常采用超越离合器的结构进行控制。在这种控制模式下,由于超越离合器的交变冲击,理论上会使拧紧扭矩越来越大。由于这种拧紧方式使扭矩不能得到有效控制,所以夹紧力也得不到有效的控制(夹紧力变差至少在±35%以上)。拧紧力矩只有一个大概的范围,最后的夹紧效果完全依靠操作者的感觉。为了有效保证操作者感觉的可靠性,除了在作业文件中要求操作者拧紧后要观察螺栓头或螺母要紧贴在被紧固面之外,在结构上,很多企业还设计出弹簧防松垫片,拧紧时要求弹簧防松垫片要由翘曲状态紧固至平整状态。

2.应用范围

冲击控制法主要用于对夹紧力要求不高的、承受轴向交变载荷大的和频率高的硬连接部位。

3.优劣对比

优点:工具成本低;缺点:夹紧力不受控,存在较高的未正常拧紧松脱或螺栓过载拉断的风险。

4.其他说明

气动冲击式扳手在当前的汽车生产线上已很少采用。油压脉冲式气动工具拧紧力矩精度虽然比冲击式气动工具的精度提高了不少,但拧紧后的轴向夹紧力变差一般都大于±35%,拧紧力矩仍然偏差很大。虽然油压脉冲式气动扳手的拧紧精度得不到保证,噪声也大,但具有价格相对较低、拧紧速度快、拧紧时反作用力小、易于操作等优点,在某些汽车生产线上还在使用。由于预拧紧作业对扭矩要求的范围较大,有些汽车公司选择其用于一般力矩的拧紧,也常作为有预拧紧要求的工序使用。

扭矩控制法

1.基本原理

扭矩控制法是目前汽车生产过程中应用最广泛的控制方法,这种扭矩控制法的根据是在螺栓拧紧发生弹性变形的过程中,螺栓的扭矩和螺栓的夹紧力之间呈线性关系。该方法拧紧的操作过程是先对拧紧工具进行扭矩设定,保证在用此工具对一个螺栓或螺母进行拧紧作业时,当扭矩达到要求时,工具立即切断动力而停止拧紧作业。这种操作方法简便,是一种常规的拧紧方法。此种拧紧方法下,一般轴向夹紧力的变差在±25%以内。

2.应用范围

广泛应用于各种螺纹连接。其中刚性强的硬连接部分主要使用动态扭矩控制;软性强的软连接部分主要使用手动定扭扳手进行静态扭矩控制。

3.优劣对比

优点:工具成本有一定的技术经济性,工业化大规模生产时的可靠性高;缺点:夹紧力一致性差,特别受螺纹副连接面表面质量的影响较大,存在虚假拧紧缺陷的风险。

4.其他说明

螺纹连接件的连接,一般硬连接用动态扭矩控制,软连接一般用静态扭矩控制。静态扭矩可以有效克服动态扭矩造成的由于冲击影响产生的虚假反作用力扭矩。

扭矩+转角控制法

1.基本原理

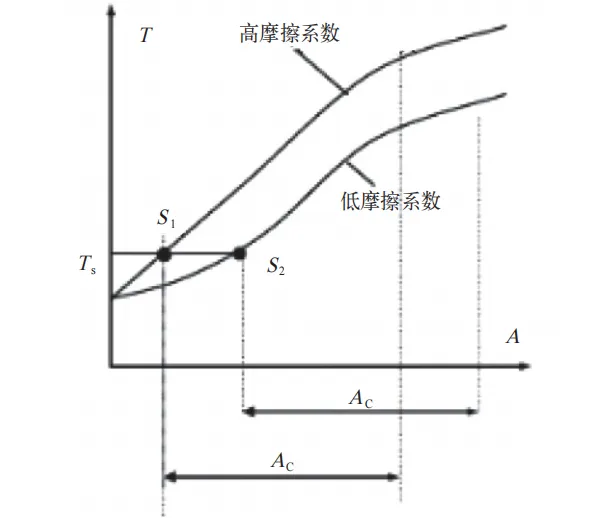

扭矩+转角控制法,是为了解决扭矩法的虚假拧紧造成实际夹紧力不够的缺陷而产生的。其最早应用于建筑行业,主要用于建筑钢结构部件、电力钢塔安装等公称直径较大、扭矩要求较大,承受轴向交变载荷大、频率高的部位,如图1所示。应用这种方法,首先是把螺栓拧到一个不大的初始扭矩(比如S1、S2,一般要达到夹紧面刚好完全接触的状态),之后,再从此扭矩开始继续拧紧,直到拧紧至一个规定的转角,并使最终扭矩达到某一个范围为止。它是基于从螺栓弹性变形的起点转过一定角度,使螺栓均匀产生一定的轴向弹性变形,以保证螺栓夹紧后的紧固效果来设计的。应用这种控制方法,设置初始扭矩的目的是在于把螺栓或螺母拧紧到紧密接触面上;而转角的目的是为了保证螺栓螺母不存在形面缺陷而造成虚假扭矩和虚假夹紧力,实现最后螺栓螺母扭矩与螺纹副夹紧力的线性关系。

图1 扭矩 - 转角控制法

在扭矩控制上,扭矩+转角控制法还有两种方法,一种是直接控制初始扭矩,又称为“下限控制法”;一种是通过测量最终扭矩来设置初始扭矩,又称为上限控制法。

(1)下限控制法:实施该方法时,只设置预扭扭矩的下限和达到预扭扭矩下限后的转角来保证拧紧效果,不考虑拧紧力矩的上限值。如底盘结构中的推力杆安装螺栓,采用扭矩+转角法进行扭矩控制时,其装配要求为初始扭矩为80N·m,达到80N·m后再继续施扭,继续转角90。后即完成作业控制。

(2)上限控制法:此方法的特点是以扭矩值的上限范围作为最后扭矩的控制范围,根据扭矩值的上限范围进行反复试验,统计出初始扭矩及转角进行控制。

有些汽车厂在使用扭矩+转角控制法进行扭矩控制时,还增加了最终扭矩范围的控制作为参考,也就是监控初始扭矩、转角和最终扭矩三个变量来进行扭矩过程控制。

2.应用范围

主要用于关键扭矩控制点,如:要求夹紧力离散度不大的成组螺栓螺母紧固点;发动机系统部件、底盘系统部件、传动系统部件等承受轴向交变载荷较大和频率较高的部位;部分软连接部位(软连接部位最后需要手动拧紧)。

3.优劣对比

优点:在螺纹紧固面贴合后,由于通过转角可以精确地确认螺纹副轴向移动的距离,所以夹紧过程更加可靠和一致;夹紧力变差较低;由于螺栓夹紧力变差较低,可以选择公称直径较小的螺栓实现较可靠的拧紧效果以降低螺栓材料利用率。缺点:工艺过程较复杂,工具成本较高,对螺栓螺纹副配合质量要求也较高。

4.其他说明

在实际生产过程中,还有扭矩+正转角+负转角+扭矩+正转角控制的二次拧紧控制法,这种方法主要是为了防止螺纹副配合质量较差造成虚假拧紧的情况。

屈服点控制法

1.基本原理

屈服点控制法是通过对螺栓螺母连续拧紧过程中的扭矩和转角的过程监测和判断,确定螺栓已拧紧到其屈服点后,立即停止拧紧作业的一种方法。这种方法是在扭矩+转角法基础上,结合拧紧材料的屈服强度与屈服点的力学特性而发展起来的一种精度较高的拧紧方法。一般屈服点的位置是基于拧紧的扭矩+转角曲线斜率来判断的。需要注意的是:屈服点控制法的过程控制参数是屈服点,在控制屈服点过程中所反映出来的扭矩和转角都是衍生参数,不是控制参数。也就是说,采用屈服点控制法后,同一种螺栓在紧固控制过程中的扭矩和转角可能是变差较大的。

2.应用范围

此方法在行业上应用较少,主要用于关键扭矩控制点,如:要求夹紧力离散度不大的成组螺栓紧固点;发动机系统部件、底盘系统部件和传动系统部件等承受轴向交变载荷大、频率高的部位。

3.优劣对比

优点:夹紧力可以得到精确控制,最终夹紧力变差相对于扭矩+转角控制法更低,并且由于螺栓夹紧力的变差较低,可以选择公称直径较小的螺栓实现较可靠的拧紧效果,以充分降低螺栓材料利用率,充分发挥材料的潜力。

缺点:拧紧工具的价格昂贵,控制系统也较复杂,需要使用有监控和运算功能的自动拧紧机。整个过程要监控扭矩和转角两个过程变量,并对两者关系进行计算跟踪。这种方法对螺栓的材料、形面、表面处理等产品特性的一致性要求也较高,主要是为了避免虚假屈服情况的出现而造成拧紧失效。此外,当螺栓的抗拉强度与屈服强度比较接近时,也易产生缩颈断裂的失效情况。

4.其他说明

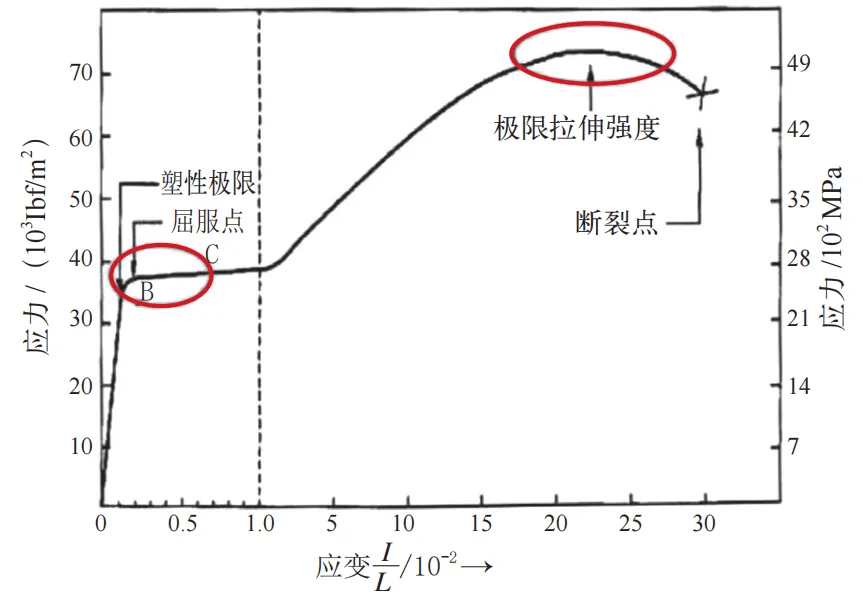

屈服点控制法只是达到螺纹材料的屈服点,是达到均匀塑性变形阶段,不是达到材料的抗拉强度,以及达到不均匀塑性变形阶段,所以不会将螺栓拉断或拉伤,如图2所示,抗拉强度是指材料在拉伸荷载作用下,能够承受的最大应力,而屈服强度则是指材料在拉伸荷载作用下,能够承受的最小应力。一般来讲,抗拉强度是屈服强度的一个上限,屈服强度是抗拉强度的一个下限,抗拉强度大于屈服强度,由屈服点到抗拉强度,一般还要增加几百兆帕。

图 2 屈服强度、抗拉强度、断后伸长率的关系

某些企业通过采用约束达到屈服点时螺栓的塑性伸长量来进行检验和控制。通过大量的再现性试验测量达到屈服点时螺栓的塑性伸长量,依此确定螺栓伸长量约束范围。如要求屈服点的拉伸量是0.13±0.11,也就是说螺栓的拉伸量在0.02~0.24之间时,螺栓已经到达了塑性变形区间,此时要停止拧紧作业。使用这种方法时,需要定期抽查螺栓拉伸量。

结语

汽车螺栓的拧紧技术发展到现在,已经有100多年。从历史发展趋势来看,经历了由粗略控制到精准控制的发展过程。这一过程极大提升了汽车产品的可靠性和耐久性。而且,由于扭矩和夹紧力的精准控制,可实现采用公称直径较小的螺栓也能达到较好的拧紧效果,使得扭矩和夹紧力的精准控制技术在很大程度上可实现汽车产品的轻量化。随着拧紧控制应用技术的进一步发展和成本的降低,精准控制的拧紧技术的技术经济性会越来越好,应用也会越来越广泛。

本文被引格式:[1]张庆庚.汽车生产线螺栓拧紧方法的研究[J]. 汽车制造业,2025,(05),128-130. 欢迎引用。

作者丨张庆庚

转载平台 | AI汽车制造业

责任编辑丨周学颖

审核人丨何发