一、被忽视的 “设备暗成本”,藏在全生命周期的缝隙里

深夜抢修的应急团队、积压如山的闲置备件、突然停机的生产线 —— 这些设备管理中的 “突发状况”,本质上是全生命周期管理链条断裂的必然结果。某钢铁企业曾因设备无唯一标识,导致上万套设备的备件流转全程 “裸奔”,单次停机损失超百万元。

数字化不是给设备贴 “智能标签” 的表面功夫,而是通过全流程数据贯通,将设备管理从 “被动救火” 转向 “主动掌控”。实践证明,落地全生命周期数字化方案的企业,可降低维护成本 20-40%,设备停机时间减少 30-50%,这正是设备管理者突破绩效瓶颈的核心抓手。

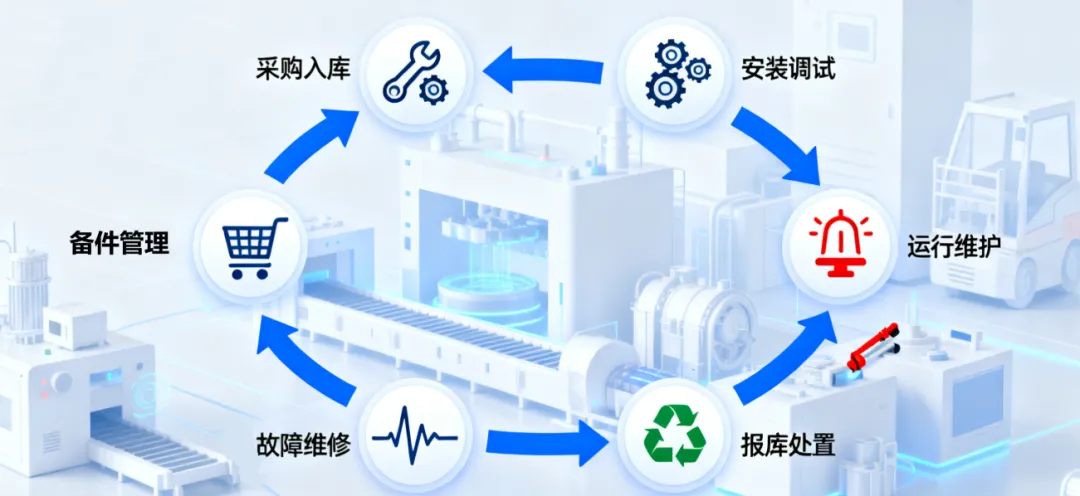

二、全生命周期五阶段:数字化方案的落地拆解

(一)采购选型阶段:用数据锚定 “性价比最优解”

传统采购常陷入 “参数比拼” 陷阱,忽略设备全周期成本。数字化方案的核心是建立 “采购 - 运维” 联动模型:

- 构建设备画像数据库

整合历史设备的故障频率、维护成本、能耗数据(如某风机的年维修次数、备件消耗金额),标注供应商履约评级,形成可量化的选型标尺。

- 引入虚拟验证环节

通过简化版数字孪生模型,模拟设备在实际工况下的运行状态。某风电企业采购前通过仿真发现叶片共振问题,直接规避后期百万级改造成本。

- 绑定全周期责任

在采购合同中明确供应商需开放设备数据接口,确保后期能接入企业管理平台,避免 “数据孤岛” 先天缺陷。

工具推荐:ERP 系统 + 设备选型仿真模块(如达索 SIMULIA),中小企可采用无代码平台搭建轻量化选型数据库。

(二)安装调试阶段:“数字交付” 缩短投产周期 60%

设备到厂不是终点,而是数据贯通的起点:

- 建立 “一物一码” 数字档案

给每台设备分配唯一资产编码,关联安装参数、验收报告、供应商联系方式等基础信息,通过移动端扫码即可实时更新状态,解决传统台账混乱问题。

- 虚拟调试替代现场试错

在数字空间完成设备与生产线的集成测试,提前排查接线错误、参数冲突等问题。某电子设备生产线通过此方式,将现场调试时间从 15 天压缩至 6 天。

- 交付 “数字孪生种子”

要求供应商提供设备三维模型与基础行为数据,为后期运维阶段的孪生体构建奠定基础。

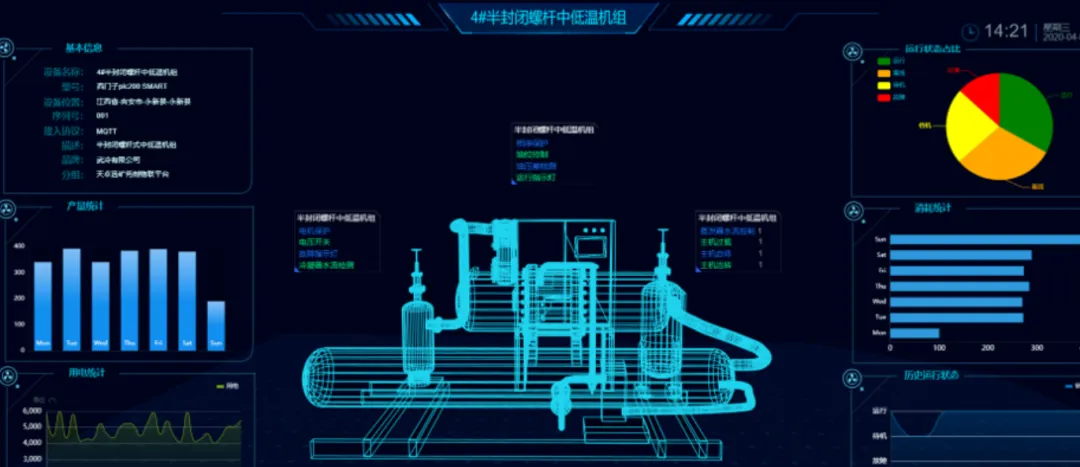

(三)运行维护阶段:预测性维护的 “技术组合拳”

这是数字化创造价值的核心环节,关键在于打通 “数据采集 - 分析 - 执行” 闭环:

- 数据采集层:让设备 “开口说话”

在风机轴承、泵组电机等关键部位部署振动、温度传感器,通过 5G 或边缘计算实现毫秒级数据传输。某钢铁企业通过该方式,精准捕捉到轧机早期故障信号,避免非计划停机。

注意点:传感器需与设备型号匹配,优先选择支持工业协议(如 Modbus、Profinet)的标准化产品。

- 分析决策层:AI 替代 “经验判断”

基于 LSTM 等机器学习算法构建健康评估模型,实现三大核心功能:

- 执行层:AR + 工单实现高效协同

维修人员通过 AR 眼镜查看设备内部结构与实时数据,按可视化指引完成操作;系统自动生成维修工单,同步至备件库,确保 “人到料齐”。某海上风电场通过远程运维 + AR 指导,将故障响应时间从 48 小时缩短至 2 小时。

(四)备件管理阶段:破解 “积压与短缺” 两难

核心是建立 “需求预测 - 库存优化” 联动机制:

(五)报废处置阶段:让 “退役设备” 反哺管理

设备退役不是数据终点,而是知识沉淀的起点:

三、落地避坑:中小企业也能走的 “轻量化路径”

- 分阶段推进,拒绝 “一步到位”

初期:搭建数字化台账 + 基础数据采集(成本可控);中期:试点关键设备的预测性维护;后期:全流程数字化贯通。某食品加工厂从台账数字化起步,6 个月即实现维护成本下降 18%。

- 用 “无代码 + 开源工具” 降低门槛

通过无代码平台(如简道云)搭建设备管理模块,无需专业开发;采用 TensorFlow 开源框架训练基础预测模型,结合企业历史数据迭代优化。

- 统一数据标准是前提

提前规范设备编码规则、故障分类(如机械故障、电气故障)、维护流程等数据格式,避免后期 “数据打架”。某企业因前期标准混乱,导致数据整合耗时增加 3 倍。

四、结语:数字化不是技术秀,而是管理升维

设备全生命周期管理的数字化,本质是用 “数据流动” 替代 “人工传递”,用 “预测预判” 替代 “经验判断”。从采购时的模型仿真到报废后的知识沉淀,每个环节的数字化改造都在创造可量化的价值 —— 要么降低成本,要么提升效率。

对于设备工程师与管理者而言,不必追求 “高大上” 的技术堆砌,而应聚焦自身痛点:先解决台账混乱问题,再落地预测性维护,逐步让设备管理成为企业的核心竞争力。