关于建设水平连铸铸铁型材生产线的一些想法(10)

作者:本站编辑

2026-01-05 18:58:50

1

关于建设水平连铸铸铁型材生产线的一些想法(10)

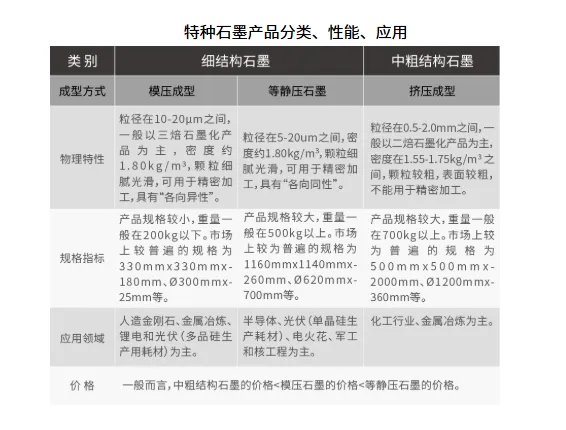

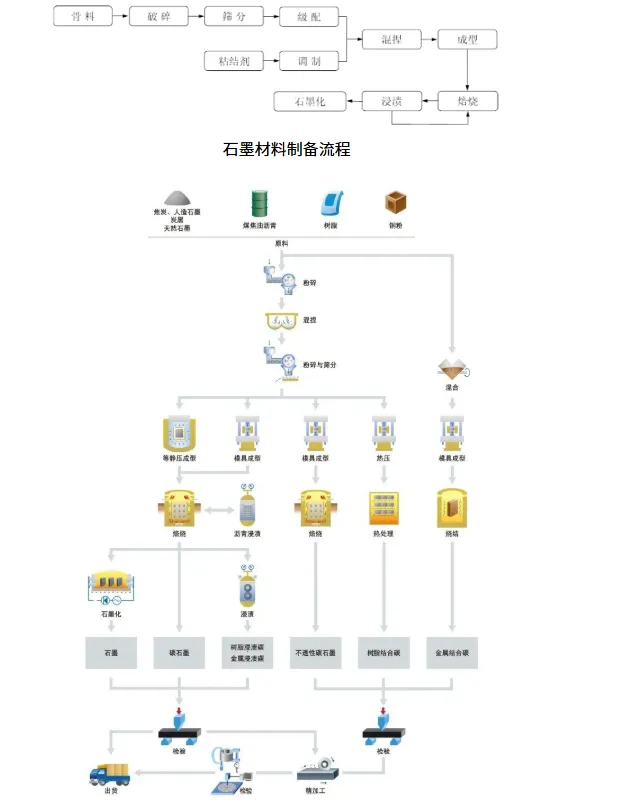

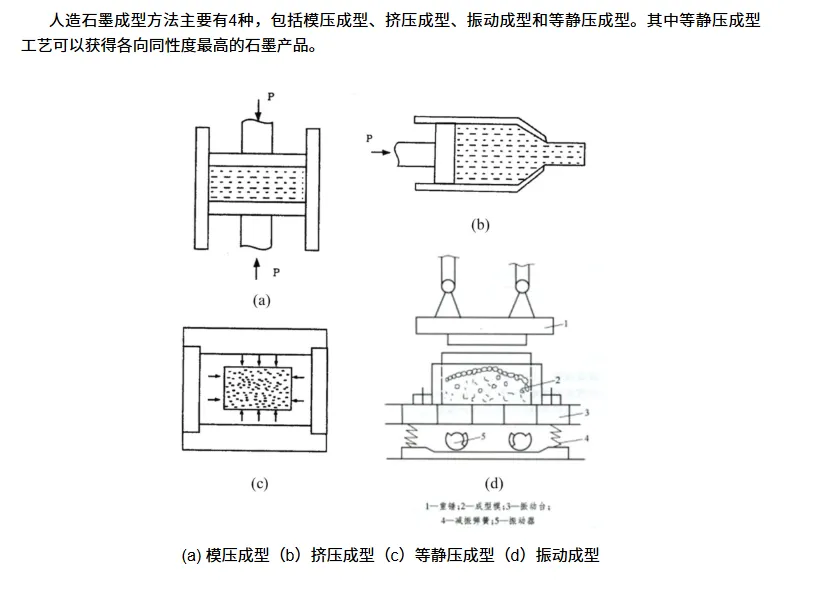

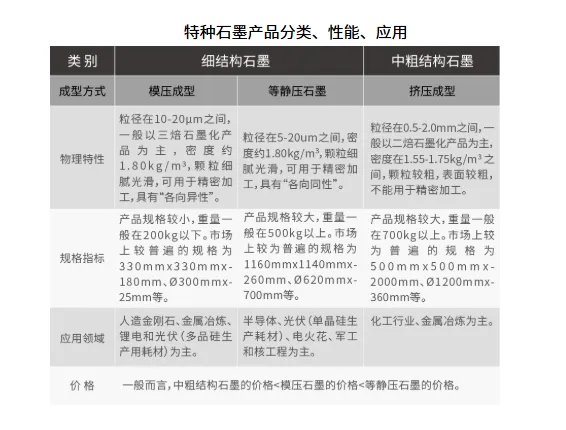

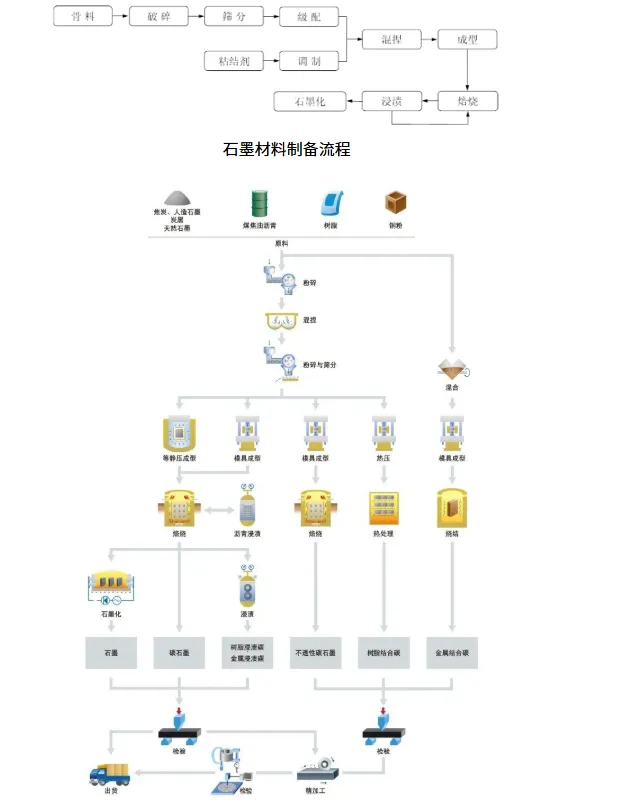

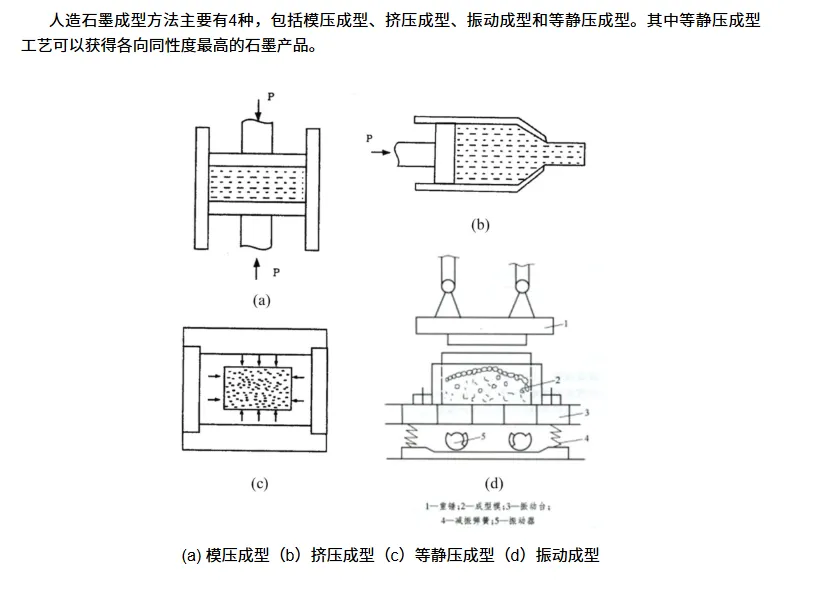

水平连铸铸铁型材生产过程中最大的消耗品就是石墨模具,关乎着产品的质量以及生产的顺行。石墨模具材料的好坏决定着生产的时长,不好的石墨往往拉拔不了多久就会产生划伤,造成型材表面出现各样的缺陷,比如划伤、疤皮、裂纹等,而且也会出现表面的失圆以及夹渣等现象。所以选择好一点的石墨材料对铸铁型材的产品质量至关重要。石墨材料的耐高温、润滑性较好、与金属的不浸润性等造就了连铸模具材料的首选。 原先石墨材料仅有圆棒形状,随着后续各家生产技术的发展,较大规格超大规格、方型等等都出来了。价格也从多年前的1万多一吨涨到4万多一吨,高峰期达到几十万一吨。 今天我们聊聊石墨模具材料的选择问题。连铸石墨(graphite for continuous casting mold)是指用于连铸结晶器的石墨制品。金属连铸技术是将熔融的金属通过连铸结晶器直接成材的新技术。因为它不经过轧制而直接成材,避免了金属二次加热,所以可节约大量能源。它是由炭质原料(石油焦、沥青焦、煤沥青……)经过一系列生产工艺过程后制成的。其中压制成型工艺可分别采用冷模压成型或冷等静压成型工艺。采用较先进的高吨位冷等静压成型工艺,可以确保生产质地均匀、致密、高强度的连铸石墨。增加表面涂层技术处理,可以延长石墨结晶器的使用寿命,改善连铸金属表面的质量,且提高连铸工艺速度 。连铸石墨具有颗粒细、质地均匀、体积密度大(1.70-1.90g/cm³)、导热系数高(110-150W/(m·K))等特点。(摘自百度) 现在有色金属,比如铜棒生产、铝棒生产等均采用石墨加工模具进行水平连铸作业。 讲了上述这么多,对于水平连铸铸铁型材来说,在90年代初期,使用高纯石墨,主要用四川自贡、哈尔滨等地产品,一般是模压产品,现在推荐使用等静压高纯石墨为宜。要求的参数为:体积密度1.70-1.90g/cm3,弯曲强度40~,拉伸强度25~,导热系数110~150W/(m·K)。等静压石墨由于成型过程中经过液体压强均匀不变施压,制得的石墨原料优异,具有成型大、胚料组织结构均匀、密度高、强度高、各向同性(特性与尺度、形状、取样方向无关)等优点,因此等静压石墨也被称为“各向同性”石墨,比模压石墨高端一些。这点在石墨加工时就可以看得出来,相比较模压石墨,等静压石墨硬度相对较高,加工时容易崩块,需要调整进刀量以及加工速度。但是相比较拉拔一定吨位后,等静压石墨模具耐磨性比模压石墨要好,现在有些厂家采取涂层技术,更是延长了使用寿命,记得在24年我自己曾经有过一个统计,当时在山西一家厂子,每吨铸铁型材生产石墨的消耗大概每吨在80-120元左右,采取多次利用以及结晶器、保温炉接口技术,可以达到最低达到30元每吨的消耗。 在石墨模具加工时,一般采取压力机装配、砂线切割机加工方式,现在也有厂家推出金刚石砂线循环快速切割,提高效率几倍。对于较大的模具加工,也可以采取数控车床、铣床等加工。圆棒产品的加工往往也采用钻孔取芯方式进行芯棒的再利用,但是由于很多厂家采购的都是模压产品,芯棒硬度较低,使用的寿命也较低。 石墨模具的厚度一般在10-25毫米为宜,也有的采用20-35毫米的,需要具体根据规格以及生产习惯、铁水温度、结晶器冷却效果等进行控制,我设计的石墨模具初始厚度一般在15-25毫米。这样子石墨有一定的强度,在生产过程中不至于因为铁水冷却产生的石墨膨胀、结晶潜热释放造成断套和破裂产生生产表面缺陷。 以前国内生产铸铁型材采购石墨大部分是四川成都、四川自贡、哈尔滨、上海东洋等厂家,现在河南平顶山、新乡等地知名碳素厂规模都比较大,选择的产品也比较多。 还是那句话,不能说选择等静压石墨做模具就一定万无一失,这其中还有针对结晶器加工的水平问题。比如在水套与石墨套加工时,配合间隙就需要注意,一般选择为0-+0.5毫米,锥度选择1:50,方向自铁水入口向着出口方向,深入铁水长度一般在30-50毫米左右。也有的厂家选择在70毫米左右。下线的石墨模具要及时检查内部磨损情况,有较深的划伤则弃用,厚度不足以再加工的、有断裂的也会弃用。一般生产吨位在24小时左右,也有生产较大规格24小时以后表面质量还相当的好。 模具下线以后,由于常常尾部伴随着铁水拖尾的痕迹,所以在取残铁时需要特别注意,防止敲打时造成石墨崩裂报废。