在环境科学领域,水蒸气蒸馏装置通过其高效分离挥发性污染物的特性,成为处理工业废水、废气及电子废弃物资源化的关键工具,其核心应用场景与技术优势如下:

一、核心应用场景

工业废水处理

挥发性有机物(VOCs)回收:针对石油化工、制药等行业废水中的苯系物、酚类、卤代烃等,水蒸气蒸馏通过共沸原理实现高效分离。例如,从含酚废水中回收苯酚,既减少污染物排放,又实现资源循环利用。

重金属与有机物协同去除:对于含重金属(如汞、铅)和有机污染物的复合废水,蒸馏可先分离挥发性有机物,再通过后续工艺处理重金属,提升处理效率。

废气净化

挥发性气体分离:在废气处理中,蒸馏装置可分离出废气中的挥发性有机溶剂(如甲醇、丙酮),降低大气污染风险。例如,从印刷行业废气中回收溶剂,减少VOCs排放。

电子废弃物资源化

有机溶剂回收:电子废弃物拆解过程中产生的废液常含有机溶剂(如乙醇、异丙醇),水蒸气蒸馏可实现溶剂的闭环回收,降低生产成本并减少环境污染。

二、技术优势

高效分离与提纯

共沸效应:利用水蒸气与挥发性物质形成共沸混合物,在低于目标物质沸点的温度下实现蒸馏,避免高温分解。例如,从废水中回收热敏性物质时,蒸馏温度可控制在100℃以下,保留物质活性。

高纯度产物:通过冷凝分离,蒸馏产物纯度显著提升,满足环保标准或资源再利用要求。例如,回收的苯酚纯度可达99%以上,可直接用于化工生产。

操作安全性与环保性

低温运行:相比传统蒸馏方法,水蒸气蒸馏降低加热温度,减少能源消耗及高温引发的安全风险(如设备腐蚀、爆炸)。

无化学添加:仅依赖物理分离,避免使用化学试剂,减少二次污染风险,符合绿色化学理念。

设备适应性与灵活性

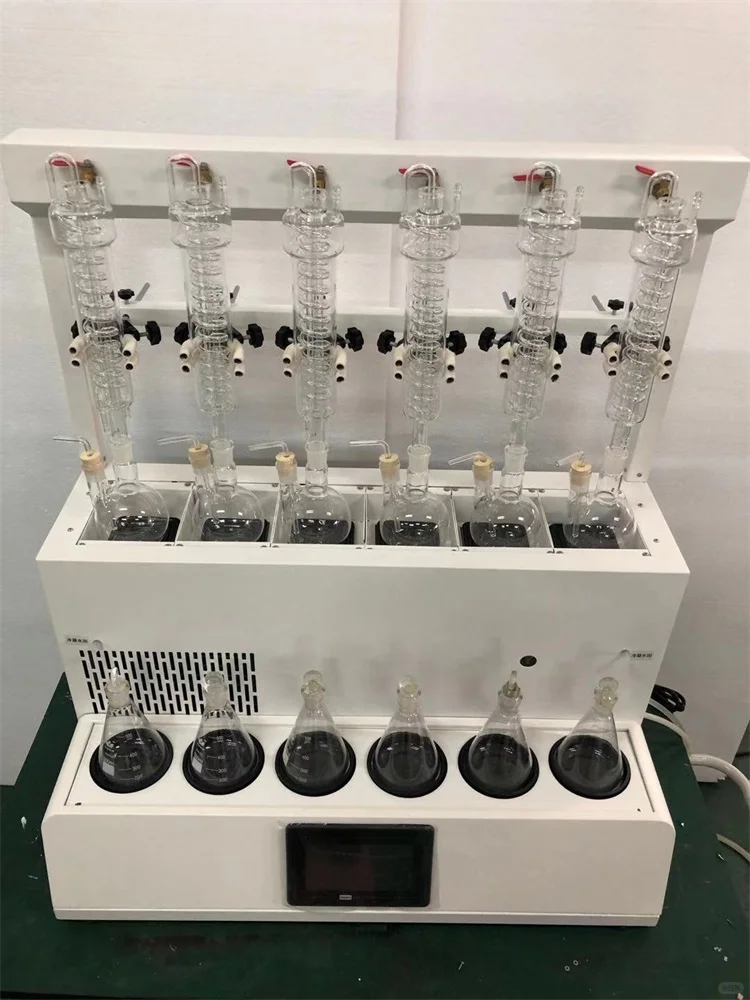

模块化设计:现代蒸馏装置(如智能水蒸气蒸馏仪)支持多通道并行处理,可同时处理多个样品,提升实验效率。例如,6通道并联设计使批量样品处理效率提升4-8倍。

自动化控制:集成PLC控制系统,实时监测温度、压力、蒸馏终点等参数,确保操作稳定性。例如,自动称重功能可精准控制馏出液重量(精度±0.1g),避免人工误差。

三、典型案例

废水处理案例

某化工厂含酚废水处理:采用水蒸气蒸馏技术,回收废水中的苯酚,回收率达95%以上,同时降低废水COD(化学需氧量)值,满足排放标准。

电子行业废水溶剂回收:通过蒸馏分离废液中的异丙醇,回收率超过90%,回收溶剂纯度满足生产需求,实现资源循环利用。

一、核心应用场景

工业废水处理

挥发性有机物(VOCs)回收:针对石油化工、制药等行业废水中的苯系物、酚类、卤代烃等,水蒸气蒸馏通过共沸原理实现高效分离。例如,从含酚废水中回收苯酚,既减少污染物排放,又实现资源循环利用。

重金属与有机物协同去除:对于含重金属(如汞、铅)和有机污染物的复合废水,蒸馏可先分离挥发性有机物,再通过后续工艺处理重金属,提升处理效率。

废气净化

挥发性气体分离:在废气处理中,蒸馏装置可分离出废气中的挥发性有机溶剂(如甲醇、丙酮),降低大气污染风险。例如,从印刷行业废气中回收溶剂,减少VOCs排放。

电子废弃物资源化

有机溶剂回收:电子废弃物拆解过程中产生的废液常含有机溶剂(如乙醇、异丙醇),水蒸气蒸馏可实现溶剂的闭环回收,降低生产成本并减少环境污染。

二、技术优势

高效分离与提纯

共沸效应:利用水蒸气与挥发性物质形成共沸混合物,在低于目标物质沸点的温度下实现蒸馏,避免高温分解。例如,从废水中回收热敏性物质时,蒸馏温度可控制在100℃以下,保留物质活性。

高纯度产物:通过冷凝分离,蒸馏产物纯度显著提升,满足环保标准或资源再利用要求。例如,回收的苯酚纯度可达99%以上,可直接用于化工生产。

操作安全性与环保性

低温运行:相比传统蒸馏方法,水蒸气蒸馏降低加热温度,减少能源消耗及高温引发的安全风险(如设备腐蚀、爆炸)。

无化学添加:仅依赖物理分离,避免使用化学试剂,减少二次污染风险,符合绿色化学理念。

设备适应性与灵活性

模块化设计:现代蒸馏装置(如智能水蒸气蒸馏仪)支持多通道并行处理,可同时处理多个样品,提升实验效率。例如,6通道并联设计使批量样品处理效率提升4-8倍。

自动化控制:集成PLC控制系统,实时监测温度、压力、蒸馏终点等参数,确保操作稳定性。例如,自动称重功能可精准控制馏出液重量(精度±0.1g),避免人工误差。

三、典型案例

废水处理案例

某化工厂含酚废水处理:采用水蒸气蒸馏技术,回收废水中的苯酚,回收率达95%以上,同时降低废水COD(化学需氧量)值,满足排放标准。

电子行业废水溶剂回收:通过蒸馏分离废液中的异丙醇,回收率超过90%,回收溶剂纯度满足生产需求,实现资源循环利用。