在福建某大型印染企业,能源主管陈工给我们算了一笔账:安装高温湿度仪前,定型机每年仅蒸汽费用就超过300万元。而加装湿度仪实现精准控制后,单台定型机年节省能源成本近25万元。

? 传统操作痛点 ◉ 凭经验操作 → 老师傅手感调控,能耗波动大 ◉ 过度干燥 → 怕回潮不合格,宁过勿缺,浪费蒸汽 ◉ 品质不稳定 → 湿度控制不当导致色差、手感不一 ◉ 成本核算难 → 能源浪费隐藏在每米布料中

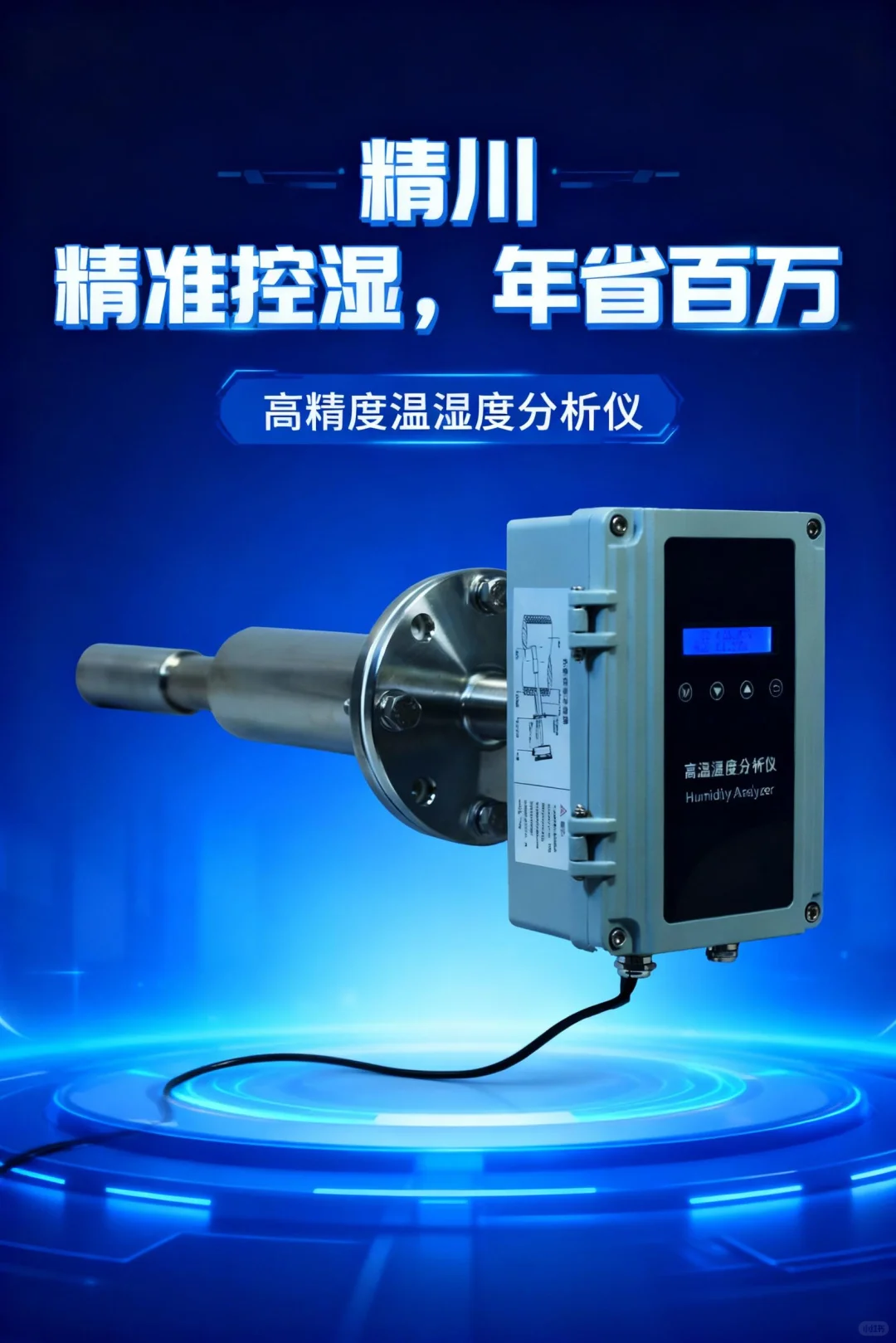

? 厦门精川高温湿度仪的价值 实时湿度监测带来的精准控制: ⟡ 蒸汽精准调控 → 根据实际湿度按需供给,避免过度干燥 ⟡ 能耗实时可视 → 每班次能耗数据一目了然 ⟡ 品质提升 → 布料回潮率稳定,手感一致性好 ⟡ 工艺标准化 → 消除人为因素,新老员工操作一致

? 节能效益分析 合作印染企业实测数据: ▸ 蒸汽消耗量:降低18-25% ▸ 每米布能耗成本:下降0.08-0.12元 ▸ 年节省蒸汽费用:20-30万元/台 ▸ 投资回收周期:3-6个月

? 成功案例分享 某纺织企业应用效果: ◌ 3台定型机年节省蒸汽费68万元 ◌ 产品一次合格率提升至98.5% ◌ 每米布综合成本降低0.1元 ◌ 年度利润增加超百万元

? 安装使用要点 基于印染行业特点: → 选择耐高温型传感器(200℃以上) → 安装在排烟管道最佳测量位置 → 定期清洁镜面,避免纤维粘附 → 与控制系统联动实现自动调节

从技术角度看,高温湿度仪就像给定型机装上了\"智能眼睛\",让看不见的能源浪费变得可视可控。

? 经验交流 在您的印染生产中,还发现哪些可以优化的节能环节? 欢迎分享不同工艺条件下的能耗管控经验。

?️ 话题标签 #高温湿度仪 #定型机节能 #纺织印染 #能源管理 #精川股份 #成本控制 #智能制造 #定型机高温湿度仪

? 传统操作痛点 ◉ 凭经验操作 → 老师傅手感调控,能耗波动大 ◉ 过度干燥 → 怕回潮不合格,宁过勿缺,浪费蒸汽 ◉ 品质不稳定 → 湿度控制不当导致色差、手感不一 ◉ 成本核算难 → 能源浪费隐藏在每米布料中

? 厦门精川高温湿度仪的价值 实时湿度监测带来的精准控制: ⟡ 蒸汽精准调控 → 根据实际湿度按需供给,避免过度干燥 ⟡ 能耗实时可视 → 每班次能耗数据一目了然 ⟡ 品质提升 → 布料回潮率稳定,手感一致性好 ⟡ 工艺标准化 → 消除人为因素,新老员工操作一致

? 节能效益分析 合作印染企业实测数据: ▸ 蒸汽消耗量:降低18-25% ▸ 每米布能耗成本:下降0.08-0.12元 ▸ 年节省蒸汽费用:20-30万元/台 ▸ 投资回收周期:3-6个月

? 成功案例分享 某纺织企业应用效果: ◌ 3台定型机年节省蒸汽费68万元 ◌ 产品一次合格率提升至98.5% ◌ 每米布综合成本降低0.1元 ◌ 年度利润增加超百万元

? 安装使用要点 基于印染行业特点: → 选择耐高温型传感器(200℃以上) → 安装在排烟管道最佳测量位置 → 定期清洁镜面,避免纤维粘附 → 与控制系统联动实现自动调节

从技术角度看,高温湿度仪就像给定型机装上了\"智能眼睛\",让看不见的能源浪费变得可视可控。

? 经验交流 在您的印染生产中,还发现哪些可以优化的节能环节? 欢迎分享不同工艺条件下的能耗管控经验。

?️ 话题标签 #高温湿度仪 #定型机节能 #纺织印染 #能源管理 #精川股份 #成本控制 #智能制造 #定型机高温湿度仪