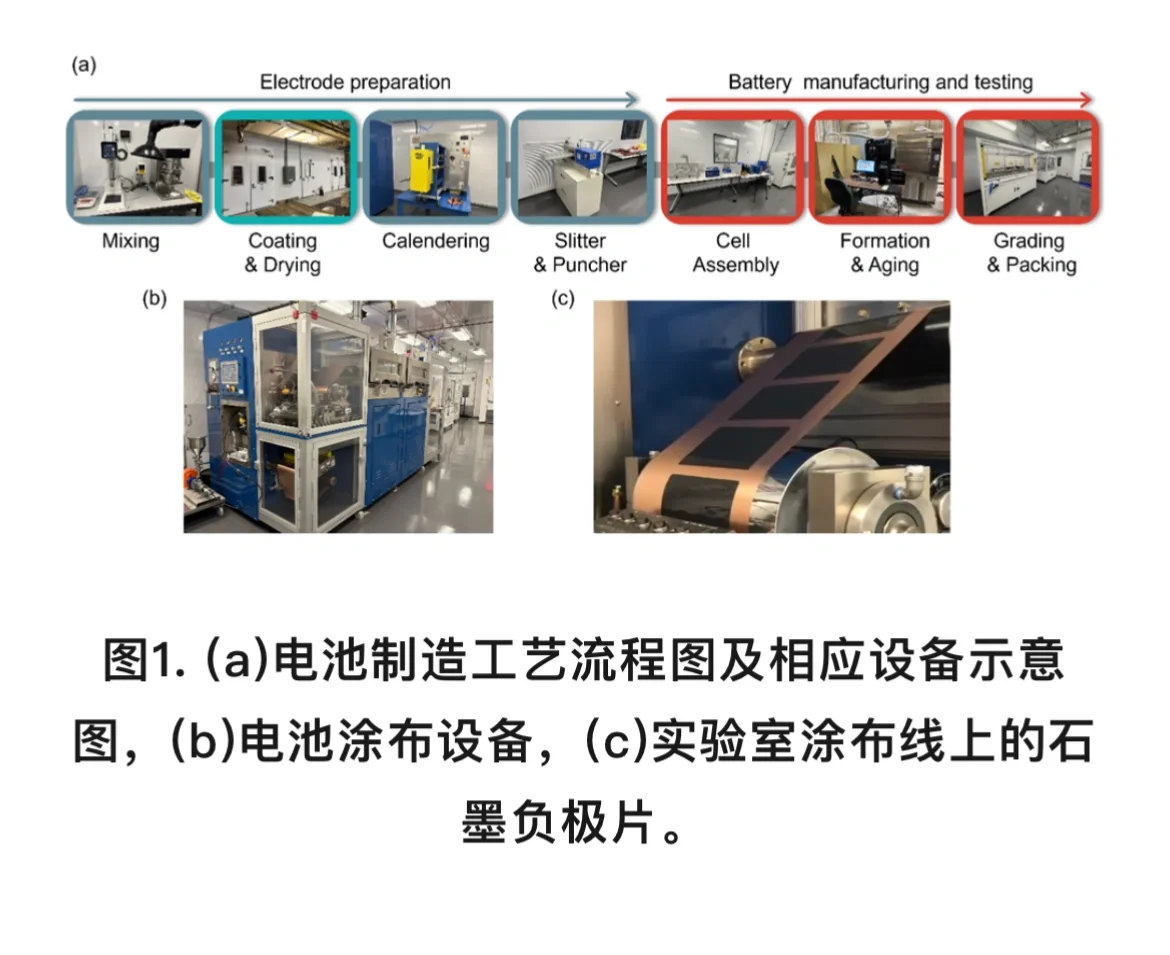

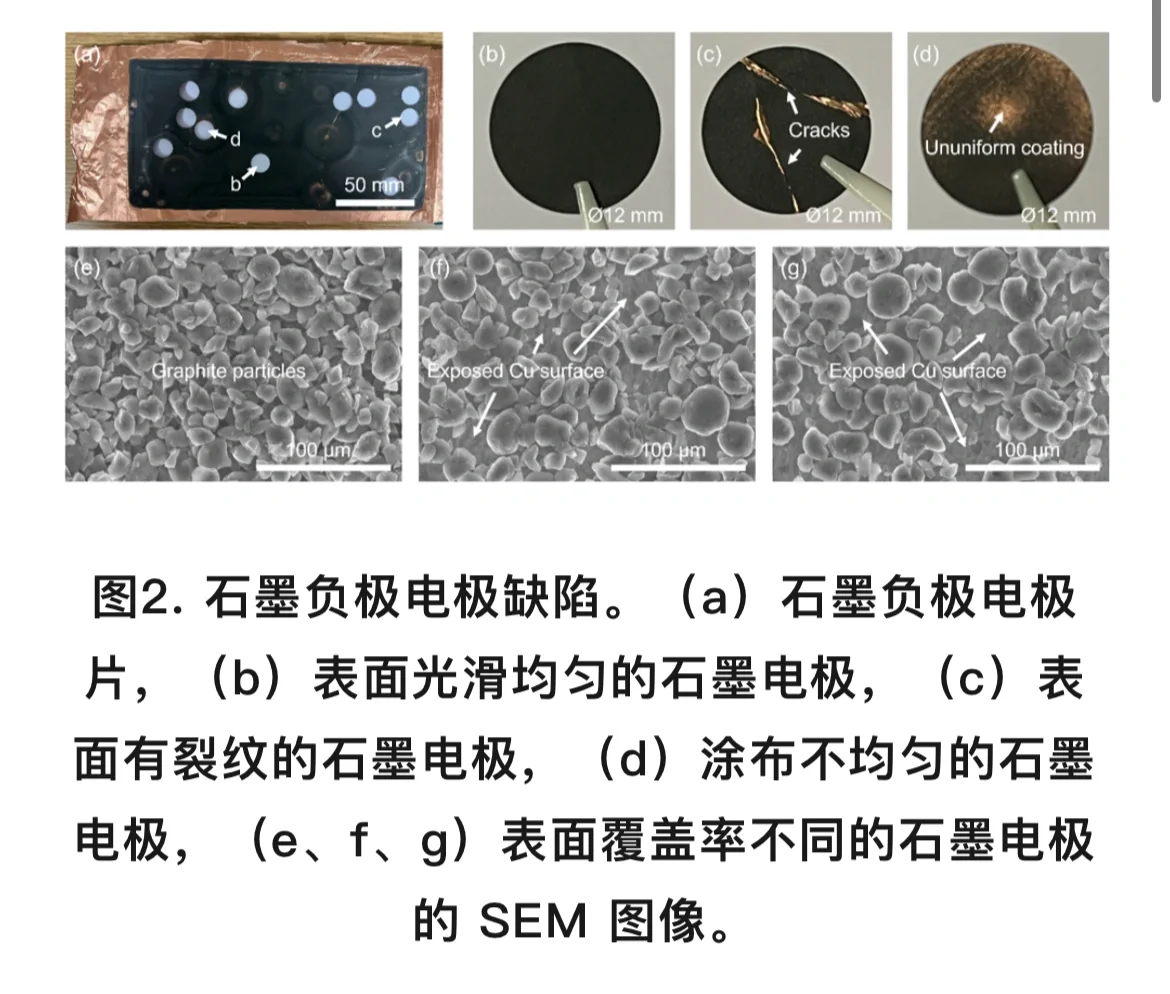

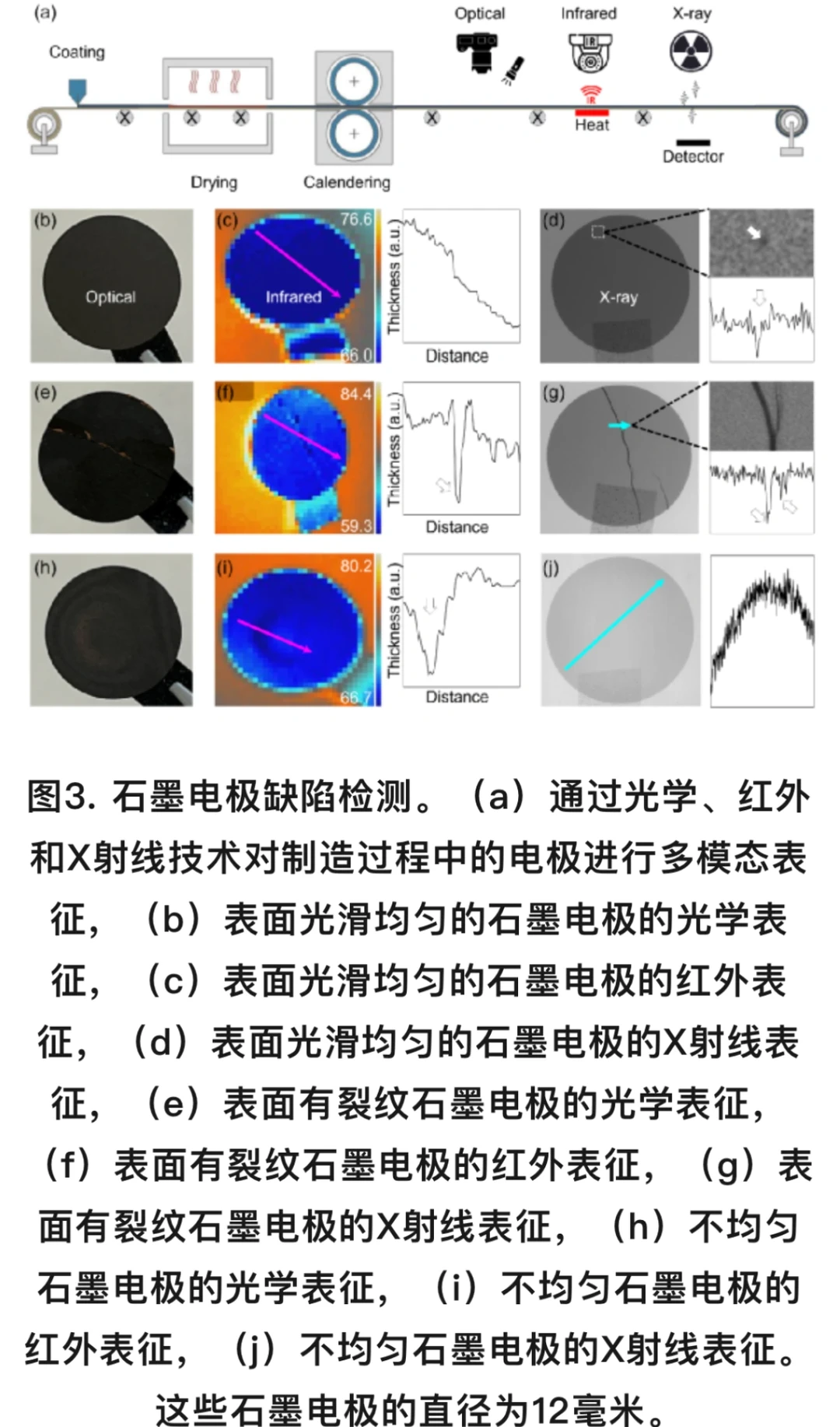

本研究重点分析石墨负极的涂布缺陷,这些缺陷可能源于浆料分布不均、干燥梯度或设备偏移,并会沿后续工序放大,降低电池性能。在石墨电极制备中,石墨与CMC、SBR混合成均匀浆料,经精密涂布于铜箔上,再经过受控干燥与辊压以达到所需密度与强度。涂布与干燥过程中的质量控制尤为关键,否则会因流变特性或干燥速率不稳定而产生缺陷,影响成品可靠性。为研究电极制造过程中的缺陷检测,在石墨负极涂布中有意引入团聚、针孔和裂纹等缺陷(图2a)。从不同表面状态区域冲切直径12 mm的圆片,包括:表面光滑均匀的石墨电极(图2b)、具有明显裂纹的石墨电极(图2c)以及涂布不均、覆盖不完整的不均匀电极(图2d)。通过SEM观察其表面形貌(图2e–2g):表面光滑均匀的石墨电极显示连续的石墨颗粒覆盖;表面有裂纹的石墨电极与涂布不均匀的石墨电极则暴露出更多铜集流体区域,表明涂层受损或沉积不足。鉴于电极缺陷与电池性能退化之间存在显著相关性,在制造过程中实现可靠的缺陷识别至关重要。多模态表征技术能够实现全面且实时的缺陷检测。光学成像因其简单、安全和快速的表面检测能力而被广泛应用,可有效识别裂纹、涂布不均匀等宏观缺陷。红外热成像能够捕捉与厚度或密度变化相关的表面温度细微差异,对结构不一致性具有较高灵敏度。与这些主要关注表面的方法相比,X射线成像可将缺陷检测扩展至电极内部,能够以无损方式可视化埋藏缺陷、界面分层以及层厚变化等内部结构特征。虽然本研究重点强调其在电极制造中的作用,但X射线成像同样适用于电池生产和评估的多个环节。例如,它可用于堆叠过程中实时监测正负极的对齐情况;在注液与浸润阶段原位可视化电解液的润湿动态;以及化成后检测内部缺陷,如电极分层、锂枝晶生长,以及电极的结构变形或错位。通过将光学、红外与X射线成像结合,可建立互补且稳健的检测平台,实现对表面及次表面缺陷的精准识别,在电极制造过程中展现出极大的在线质量控制潜力。电极涂布质量在锂离子电池制造中至关重要,因为在制造过程中引入的电极缺陷会严重影响电芯的性能和可靠性。为解决可靠缺陷检测的挑战,提出了一种结合光学成像、红外热成像和X射线成像的多模态表征框架。各技术各有优势:光学成像可实现快速、高分辨率的表面检测;红外热成像可通过热对比检测近表面变化;X射线成像能够提供内部结构的重要信息,尽管由于系统复杂性和配套基础设施的要求,其应用通常局限于关键检测环节。